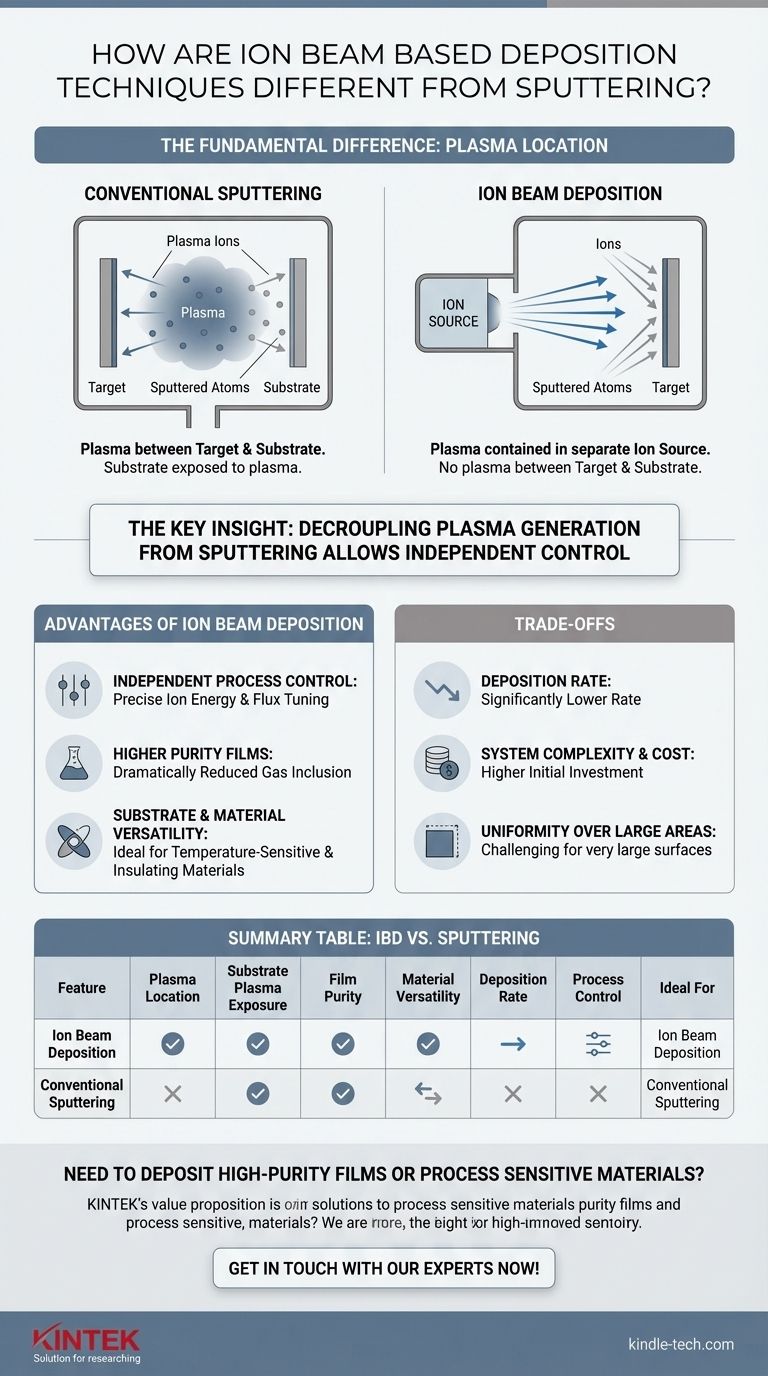

Der grundlegende Unterschied zwischen Ionenstrahlabscheidung und konventionellem Sputtern liegt im Ort des Plasmas. Beim konventionellen Magnetronsputtern wird ein Plasma direkt im Raum zwischen der Materialquelle (dem Target) und dem zu beschichtenden Objekt (dem Substrat) erzeugt und aufrechterhalten. Im Gegensatz dazu erzeugt die Ionenstrahlabscheidung ihr Plasma in einer separaten, eingeschlossenen Ionenquelle, die dann einen kontrollierten Ionenstrahl auf das Target richtet. Diese gezielte Trennung der Plasmaquelle von der Abscheidungsumgebung ist das definierende Merkmal, das ein höheres Maß an Prozesskontrolle ermöglicht.

Die zentrale Erkenntnis ist, dass die Ionenstrahlabscheidung durch die Trennung der Ionenquelle von Target und Substrat die Plasmagenerierung vom Sputterprozess entkoppelt. Dies ermöglicht eine unabhängige Steuerung von Ionenenergie und -fluss, was zu höher reinen Filmen und der Fähigkeit führt, empfindliche oder nicht leitende Materialien zu verarbeiten, die mit konventionellen Sputtermethoden nicht kompatibel sind.

Die Kernmechanik: Der Ort des Plasmas ist entscheidend

Um die praktischen Auswirkungen dieser beiden Techniken zu verstehen, müssen wir zunächst untersuchen, wie jede von ihnen auf fundamentaler Ebene funktioniert. Die Kernunterscheidung bestimmt die gesamte Umgebung, in der der Dünnschichtfilm wächst.

Wie konventionelles Sputtern funktioniert

In einem typischen Magnetronsputtersystem wird die Kammer mit einem Inertgas wie Argon gefüllt. Zwischen Target und Substrat wird ein starkes elektrisches und magnetisches Feld angelegt, das ein Plasma in diesem Raum zündet und einschließt.

Positiv geladene Argonionen aus diesem Plasma werden auf das negativ geladene Target beschleunigt. Dieser energiereiche Beschuss stößt Atome aus dem Targetmaterial physisch ab oder „sputtert“ sie ab, die dann durch das Plasma wandern und sich als dünner Film auf dem Substrat ablagern. Das Substrat ist kontinuierlich dieser Plasmaumgebung ausgesetzt.

Wie die Ionenstrahl-Sputterabscheidung (IBSD) funktioniert

Die Ionenstrahl-Sputterabscheidung strukturiert diesen Prozess komplett neu. Das Plasma wird vollständig innerhalb einer separaten Hardware, der sogenannten Ionenquelle, erzeugt und eingeschlossen.

Diese Quelle extrahiert Ionen aus ihrem internen Plasma und beschleunigt sie als einen klar definierten, fokussierten Strahl. Dieser Strahl wandert durch eine Hochvakuumkammer und trifft auf das Target. Die abgesputterten Atome wandern dann ungehindert zum Substrat. Entscheidend ist, dass es kein Plasma zwischen Target und Substrat gibt.

Die kritische Trennung

Diese Trennung ist die Quelle fast aller Vorteile von IBSD. Das Substrat wird niemals dem Plasma ausgesetzt, sondern nur dem Fluss neutraler Atome, die vom Target abgesputtert werden. Dies schafft eine weitaus sauberere und kontrolliertere Umgebung für das Filmwachstum.

Hauptvorteile der Ionenstrahlabscheidung

Die Kontrolle, die durch die Trennung der Ionenquelle von der Abscheidungskammer erreicht wird, bietet mehrere deutliche Vorteile gegenüber dem konventionellen Sputtern.

Unabhängige Prozesskontrolle

Da die Ionenquelle ein unabhängiges Modul ist, können Sie die Ionenenergie (Strahlen-Spannung) und den Ionenfluss (Strahlen-Strom) präzise und separat steuern. Dies ermöglicht eine akribische Feinabstimmung der Energie, die auf das Target aufgebracht wird, was direkt die Eigenschaften des resultierenden Films beeinflusst, wie z. B. dessen Dichte, Spannung und Stöchiometrie.

Höher reine Filme

Beim Magnetronsputtern wird das Substrat von dem Inertgasplasma unter hohem Druck „gebadet“. Dies führt unweigerlich dazu, dass ein Teil des Sputtergases in den wachsenden Film eingebettet oder „inkludiert“ wird. Da IBSD in einem höheren Vakuum ohne Plasma in Substratnähe arbeitet, wird die Sputtergas-Inklusion drastisch reduziert, was zu reineren, qualitativ hochwertigeren Filmen führt.

Vielseitigkeit bei Substraten und Materialien

Die fehlende direkte Plasmaexposition macht IBSD ideal für die Beschichtung von temperatursensiblen Substraten, wie Polymeren, die durch Plasmaerwärmung beschädigt werden könnten. Darüber hinaus funktioniert IBSD gleichermaßen gut für leitende und nicht leitende (isolierende) Targetmaterialien, da das Target keine elektrische Vorspannung benötigt, um ein Plasma aufrechtzuerhalten – ein signifikanter Vorteil gegenüber dem Standard-DC-Magnetronsputtern.

Die Abwägungen verstehen

Keine Technik ist in allen Situationen überlegen. Die Wahl zwischen diesen Methoden erfordert die Anerkennung ihrer praktischen Einschränkungen.

Abscheidungsrate

Der Hauptvorteil des Magnetronsputterns ist seine deutlich höhere Abscheidungsrate. Das dichte Plasma und die Nähe des Targets ermöglichen ein viel schnelleres Filmwachstum, was es zur bevorzugten Methode für die industrielle Hochdurchsatzfertigung macht, bei der Geschwindigkeit oberste Priorität hat.

Systemkomplexität und Kosten

Ionenstrahlsysteme sind von Natur aus komplexer. Sie erfordern eine hochentwickelte und teure Ionenquelle sowie die zugehörigen Netzteile und Steuerelektronik. Dies führt zu höheren anfänglichen Ausrüstungskosten und potenziell komplexerer Wartung im Vergleich zu einfacheren Magnetronsputteranlagen.

Gleichmäßigkeit über große Flächen

Obwohl IBSD eine außergewöhnliche Kontrolle bietet, kann die Erzielung hochgleichmäßiger Beschichtungen über sehr große Substratflächen schwieriger sein als bei gut konzipierten Magnetronsputtersystemen. Das Sputtern von einem großen planaren Target ist oft ein direkterer Weg zur Erzielung von großflächiger Gleichmäßigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung der Ionenstrahlabscheidung oder des konventionellen Sputterns wird ausschließlich von den Prioritäten Ihres spezifischen Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzproduktion und Kosteneffizienz liegt: Das konventionelle Magnetronsputtern ist aufgrund seiner höheren Abscheidungsraten und geringeren Systemkomplexität fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Filme mit präziser Kontrolle der Eigenschaften liegt: Die Ionenstrahl-Sputterabscheidung ist die definitive Wahl, insbesondere für fortschrittliche optische Beschichtungen, empfindliche Substrate oder Forschungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Targetmaterialien liegt: Die Ionenstrahlabscheidung bietet eine robuste Lösung, obwohl RF-Magnetronsputtern ebenfalls eine gängige Alternative ist.

Letztendlich erfordert die Auswahl der richtigen Technik die Abstimmung der unvergleichlichen Kontrolle von Ionenstrahlmethoden mit den spezifischen Qualitäts-, Material- und Durchsatzanforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Merkmal | Ionenstrahlabscheidung | Konventionelles Sputtern |

|---|---|---|

| Plasmaort | Separate Ionenquelle | Zwischen Target & Substrat |

| Plasmaexposition des Substrats | Nein | Ja |

| Filmreinheit | Hoch (geringe Gasinklusion) | Mittelmäßig (Gasinklusion) |

| Materialvielseitigkeit | Leiter & Isolatoren | Hauptsächlich Leiter (DC) |

| Abscheidungsrate | Niedriger | Höher |

| Prozesskontrolle | Unabhängige Ionenenergie/-fluss | Gekoppelte Parameter |

| Ideal für | Hochreine Filme, empfindliche Substrate | Hochdurchsatzproduktion |

Müssen Sie hochreine Filme abscheiden oder empfindliche Materialien verarbeiten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Ionenstrahl- und Sputtersystemen, um Ihre spezifischen Abscheidungsherausforderungen zu meistern. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für überlegene Filmqualität erhalten, sei es für Forschung oder Produktion.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen die Fähigkeiten Ihres Labors verbessern können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was versteht man unter physikalischer Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was ist die Funktion eines temperaturkontrollierten beheizten Bubblers? Optimierung der TDMAT für die TiO2-Filmbeschichtung

- Warum ist die chemische Gasphasenabscheidung (CVD) der Schlüssel zu Hochleistungs-Dünnschichten?

- Welche Methoden der Dünnschichtabscheidung gibt es? PVD, CVD, ALD und mehr erklärt

- Was ist Floating Catalyst CVD? Kontinuierliche Gasphasensynthese von Nanomaterialien

- Was ist der Abscheidungsprozess auf einem Wafer? Ein Leitfaden zu CVD- und PVD-Methoden

- Warum wird Argon im Sputterprozess verwendet? Das perfekte Gleichgewicht aus Physik und Wirtschaftlichkeit

- Was ist die Hauptfunktion eines CVD-Systems bei der LDIP-Herstellung? Ingenieurwesen von superhydrophoben Mikro-Nano-Strukturen