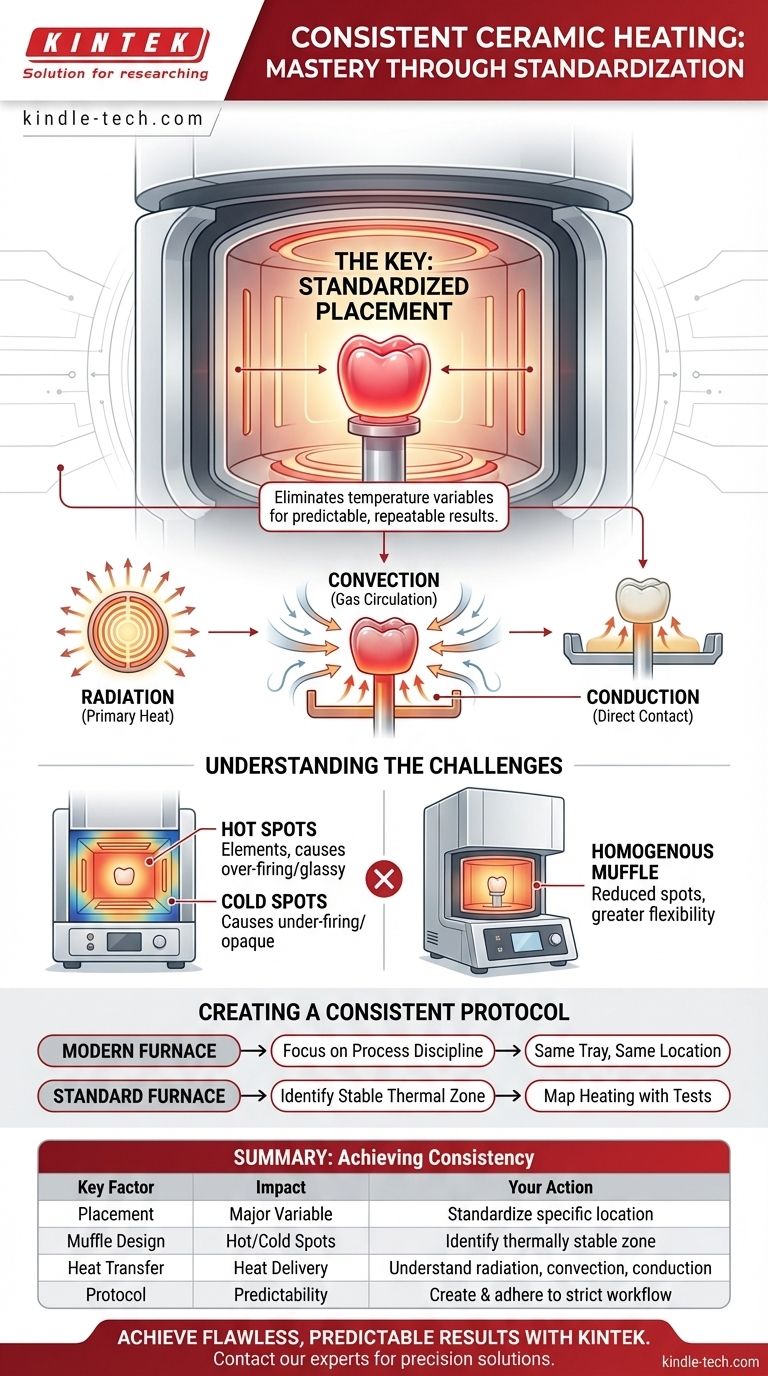

Der effektivste Weg, eine gleichmäßige Erwärmung zu erreichen, ist die Festlegung und strikte Einhaltung eines bestimmten, festgelegten Platzes für jede Keramikrestauration in Ihrer Brennkammer. Diese einfache Disziplin eliminiert eine kritische Variable im Brennprozess und führt direkt zu vorhersagbareren und wiederholbareren Ergebnissen.

Inkonsistente Brennergebnisse werden fast immer durch Temperaturschwankungen – heiße und kalte Stellen – im Muffel des Ofens verursacht. Die Beherrschung der Konsistenz bedeutet nicht, eine magische Einstellung zu finden, sondern die Wärmedynamik Ihres spezifischen Ofens zu verstehen und einen standardisierten, wiederholbaren Arbeitsablauf zu schaffen.

Das Kernprinzip: Standardisierung des Prozesses

Die Grundlage jedes qualitativ hochwertigen Laborprozesses ist die Eliminierung von Variablen. Wenn es um das Brennen von Keramik geht, ist die Position der Restauration im Ofen eine Hauptvariable, die vollständig unter Ihrer Kontrolle liegt.

Warum der Standort entscheidend ist

Selbst hochwertige Öfen können geringfügige Temperaturgradienten über die Brennkammer aufweisen. Wenn Sie eine Restauration in einem Zyklus in die Mitte und in einem anderen Zyklus an den Rand legen, wird sie unterschiedlichen thermischen Bedingungen ausgesetzt, was zu inkonsistenter Reifung, Farbe und Passform führt.

Durch die immer gleiche Position stellen Sie sicher, dass jede Restauration einen identischen Heiz- und Kühlzyklus durchläuft, was Ihre Ergebnisse sehr vorhersagbar macht.

Die Rolle des modernen Ofendesigns

Einige moderne Öfen sind mit fortschrittlichen Muffeln ausgestattet, die so konstruiert sind, dass sie ein homogenes Temperaturprofil erzeugen. Diese Technologie reduziert oder eliminiert das Vorhandensein von heißen oder kalten Stellen erheblich.

In diesen Öfen wird die genaue Platzierung weniger kritisch. Eine auf einem Brennstift platzierte Restauration kann voraussichtlich das gleiche Reifegrad erreichen wie eine auf einem Brennkissen platzierte, was mehr Flexibilität bietet. Die Beibehaltung einer konsistenten Platzierung ist jedoch immer noch bewährte Praxis.

Verständnis der Wärmeübertragung in Ihrem Ofen

Um den Prozess wirklich zu kontrollieren, müssen Sie verstehen, wie die Wärme die Restauration erreicht. Wärme wird auf drei Hauptarten übertragen, und jede spielt eine Rolle in der Ofenkammer.

Strahlung

Dies ist die primäre Heizmethode. Die Heizelemente (Spulen) des Ofens strahlen thermische Energie ab, die sich durch den Raum in der Muffel ausbreitet und von der Restauration und der Brennschale absorbiert wird.

Konvektion

Wenn sich die Luft oder das Gas in der Kammer erwärmt, zirkuliert es. Dieser Fluss von heißem Gas oder Konvektion hilft, die Wärme in der gesamten Muffel zu verteilen und Energie auf alle Oberflächen der Restauration zu übertragen.

Leitung

Leitung ist Wärmeübertragung durch direkten Kontakt. Wärme leitet von den Ofenwänden zur Brennschale und von der Schale oder dem Brennstift direkt in die Basis der Keramikrestauration.

Häufige Fallstricke und Lösungen

Das Verständnis der Prinzipien der Wärmeübertragung hilft bei der Diagnose und Lösung häufiger Probleme, die zu inkonsistenten Ergebnissen führen.

Das Problem der "heißen Stellen"

In vielen Öfen erhalten Bereiche näher an den Heizelementen direktere Strahlungswärme, wodurch "heiße Stellen" entstehen. Restaurationen, die hier platziert werden, können leicht überbrannt werden, was zu einem glasigen, durchscheinenden Aussehen führt.

Identifizierung von "kalten Stellen"

Umgekehrt können Bereiche, die weiter von den Elementen entfernt sind oder in Ecken mit schlechtem Konvektionsfluss liegen, kühler sein. Das Platzieren von Restaurationen an diesen "kalten Stellen" kann zu Unterbrennen führen, was zu einer schwachen, opaken Keramik führt.

Fortgeschrittene Temperaturmanagement

Bei bestimmten Arten von Röhrenöfen können Inkonsistenzen aktiv verwaltet werden. Das Einsetzen eines metallischen Röhreneinsatzes in die Hauptröhre kann helfen, das Temperaturprofil auszugleichen und eine gleichmäßigere Erwärmung über die gesamte Zone zu erreichen.

Erstellung eines konsistenten Brennprotokolls

Ihr Ziel ist es, ein Protokoll zu entwickeln, das jedes Mal eine vorhersagbare Qualität liefert. Ihre Strategie hängt von der von Ihnen verwendeten Ausrüstung ab.

- Wenn Sie einen modernen Ofen mit homogener Muffel verwenden: Ihr Fokus sollte auf perfekter Prozessdisziplin liegen. Obwohl die Platzierung fehlerverzeihender ist, entfernt die Verwendung derselben Schale und desselben allgemeinen Bereichs alle verbleibenden Variablen.

- Wenn Sie einen Standard- oder älteren Ofen verwenden: Ihre Hauptaufgabe ist es, die stabilste thermische Zone in Ihrer Muffel zu identifizieren und sich zu verpflichten, diese ausschließlich zu verwenden.

- Wenn Sie inkonsistente Ergebnisse beheben: Testen Sie systematisch verschiedene Positionen in Ihrem Ofen mit identischen Restaurationen, um seine Heizeigenschaften zu "kartieren" und die optimale Platzierung zu finden.

Indem Sie diese Variablen kontrollieren, verwandeln Sie den Brennprozess von einer Kunst in eine Wissenschaft.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Konsistenz | Ihre Aktion |

|---|---|---|

| Platzierung der Restauration | Hauptvariable; verursacht inkonsistente Ergebnisse. | Standardisieren Sie eine bestimmte Position in der Muffel. |

| Design der Ofenmuffel | Bestimmt das Vorhandensein von heißen/kalten Stellen. | Identifizieren Sie die thermisch stabilste Zone in Ihrem Ofen. |

| Wärmeübertragungsmethoden | Beeinflusst, wie die Wärme die Restauration erreicht. | Verstehen Sie Strahlung, Konvektion und Leitung in Ihrem Prozess. |

| Prozessprotokoll | Macht das Brennen von einer Kunst zu einer wiederholbaren Wissenschaft. | Erstellen und befolgen Sie einen strengen, dokumentierten Brenn-Workflow. |

Erzielen Sie makellose, vorhersagbare Ergebnisse beim Brennen von Keramik mit KINTEK

Haben Sie Schwierigkeiten mit inkonsistenten Farben oder der Keramikreife? Die Ursache liegt oft im Temperaturprofil Ihres Ofens. Bei KINTEK sind wir auf Lösungen für Laborgeräte spezialisiert, die Präzision und Zuverlässigkeit in Ihren Arbeitsablauf bringen.

Wir bieten die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Standardisieren Sie Ihren Prozess mit Öfen, die für eine homogene Erwärmung ausgelegt sind.

- Eliminieren Sie Variablen, die zu kostspieligen Nacharbeiten und Zeitverschwendung führen.

- Erzielen Sie vorhersagbare, qualitativ hochwertige Ergebnisse für jede einzelne Restauration.

Sind Sie bereit, Ihr Keramikbrennen von einer Kunst in eine präzise Wissenschaft zu verwandeln?

Kontaktieren Sie noch heute unsere Experten für Dentallabore, um Ihre spezifischen Herausforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Konsistenz und Rentabilität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie beeinflusst die Brenntemperatur Keramiken? Meistern Sie den Schlüssel zu perfekter Festigkeit und Ästhetik

- Welche Art von Zirkonoxid hat eine bessere Ästhetik? Wählen Sie hochtransluzentes 4Y/5Y Zirkonoxid für überragende Schönheit

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Sind Zirkonoxidkronen biokompatibel? Der ultimative Leitfaden für sichere, metallfreie Zahnrestaurationen

- Warum ist es entscheidend, einen Ofen zu reinigen, der sowohl für silberhaltige Legierungen als auch für Vollkeramikrestaurationen verwendet wird? Katastrophale Vergrünung verhindern

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Hat die Sinterzeit die marginale Passung von Zirkonoxid-Kappen beeinflusst? Meisterhafte Präzision für perfekten Sitz

- Welche Methoden werden zur Temperaturkontrolle bei der Sinterung von Dentalzirkonoxid eingesetzt? Erzielen Sie präzise Ergebnisse mit KINTEK