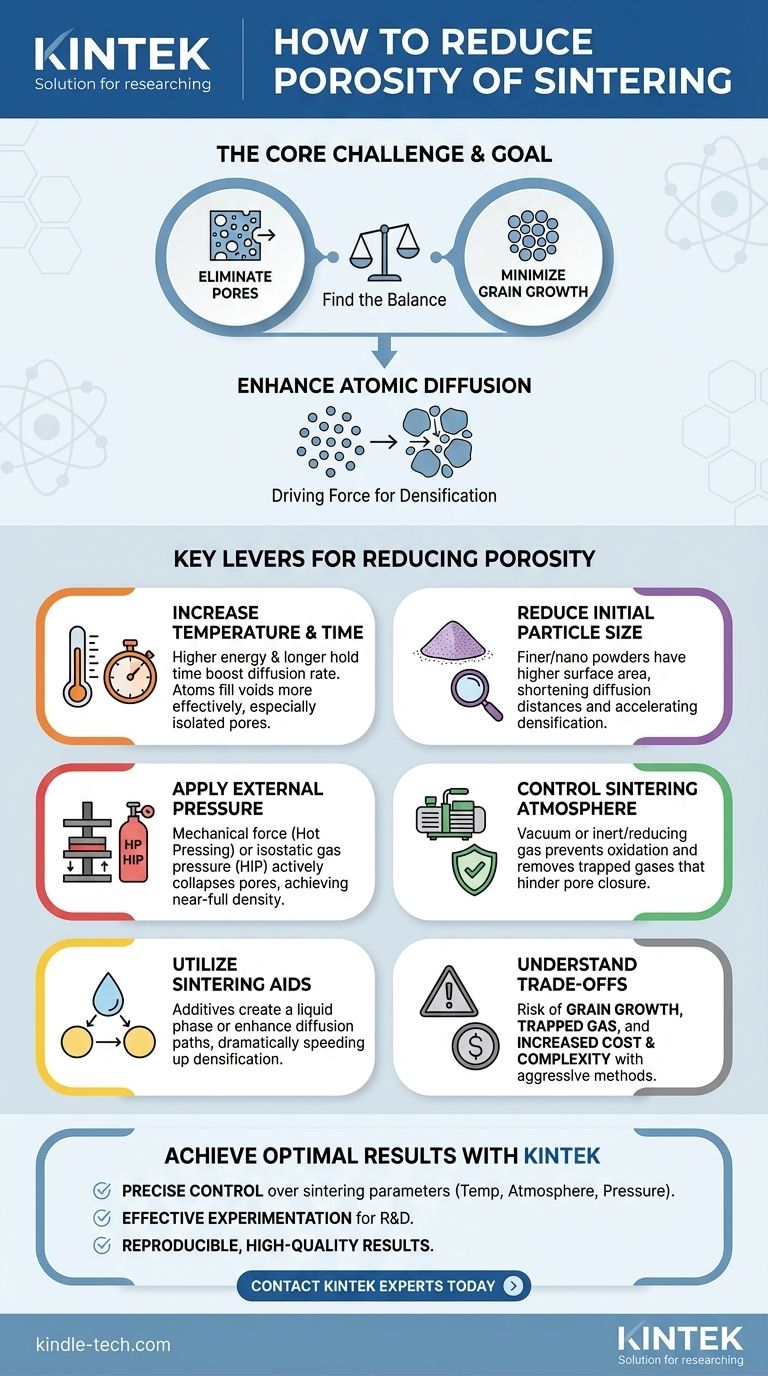

Im Kern wird die Reduzierung der Porosität in einem gesinterten Bauteil durch die Verbesserung der Diffusionsmechanismen erreicht, die den Materialtransport antreiben, um Hohlräume zu beseitigen. Dies wird hauptsächlich durch die Erhöhung der Sintertemperatur und -zeit, die Verwendung feinerer Ausgangspulver, die Anwendung von Außendruck und die sorgfältige Kontrolle der Sinteratmosphäre erreicht.

Die zentrale Herausforderung beim Sintern besteht nicht nur darin, Poren zu eliminieren, sondern dies zu tun, ohne übermäßiges Kornwachstum zu verursachen, das die endgültigen mechanischen Eigenschaften des Materials beeinträchtigen kann. Die wahre Optimierung liegt darin, das richtige Gleichgewicht zwischen diesen konkurrierenden Phänomenen für Ihre spezifische Anwendung zu finden.

Die Grundlagen der Verdichtung

Sintern ist ein thermischer Prozess zur Verdichtung und Formgebung einer festen Materialmasse durch Hitze und Druck, ohne sie bis zur Verflüssigung zu schmelzen. Das Ziel ist die Verdichtung: die Reduzierung des Porenvolumens.

Der Sinterprozess und die Porosität

Das Sintern erfolgt typischerweise in drei überlappenden Phasen. In der Anfangsphase bilden die Partikel „Hälse“ und beginnen sich zu verbinden. In der Zwischenphase wachsen diese Hälse, und die Poren bilden ein miteinander verbundenes Netzwerk von Kanälen.

In der letzten, kritischen Phase schließen sich die Porenkanäle und bilden isolierte, geschlossene Poren. Die Eliminierung dieser letzten, isolierten Poren ist der schwierigste Teil der Erreichung der vollen Dichte.

Die treibende Kraft: Atomare Diffusion

Der grundlegende Mechanismus, der Poren schließt, ist die atomare Diffusion. Atome bewegen sich von Bereichen hohen chemischen Potenzials (den Partikeloberflächen) zu Bereichen niedrigen chemischen Potenzials (den Hälsen und Poren) und füllen allmählich den leeren Raum.

Höhere Diffusionsraten führen direkt zu einer effektiveren und schnelleren Verdichtung. Der Schlüssel zur Reduzierung der Porosität liegt darin, Bedingungen zu schaffen, die diese atomare Bewegung maximieren.

Wichtige Hebel zur Reduzierung der Porosität

Um die Porosität effektiv zu reduzieren, müssen Sie die Prozessvariablen manipulieren, die die atomare Diffusion und den Materialtransport direkt beeinflussen.

Sintertemperatur erhöhen

Die Temperatur ist der stärkste Hebel, den Sie betätigen können. Die Rate der atomaren Diffusion steigt exponentiell mit der Temperatur. Eine höhere Sintertemperatur gibt den Atomen deutlich mehr Energie, um sich zu bewegen und die Hohlräume zwischen den Partikeln zu füllen.

Sinterzeit verlängern

Die Zeit ist der zweite Hauptparameter. Eine längere Haltezeit bei der Spitzensintertemperatur ermöglicht es dem langsamen Diffusionsprozess, fortzuschreiten, wodurch die Atome mehr Gelegenheit erhalten, zu migrieren und die verbleibenden Poren, insbesondere die isolierten in der Endphase des Sinterns, zu schließen.

Anfängliche Partikelgröße reduzieren

Die Verwendung feinerer oder sogar nanoskaliger Ausgangspulver beschleunigt die Verdichtung dramatisch. Kleinere Partikel haben ein viel höheres Verhältnis von Oberfläche zu Volumen, was die thermodynamische Triebkraft für das Sintern erhöht. Die für das Schließen von Poren erforderlichen Diffusionswege sind ebenfalls viel kürzer.

Äußeren Druck anwenden

Für Anwendungen, die eine nahezu volle Dichte erfordern, ist druckunterstütztes Sintern die effektivste Methode. Das Anlegen von Außendruck liefert eine mechanische Kraft, die die Diffusion ergänzt und Poren aktiv kollabieren lässt.

- Heißpressen (HP): Uniaxialer Druck wird auf das Pulver in einer Matrize bei Sintertemperatur ausgeübt.

- Heißisostatisches Pressen (HIP): Isostatischer (gleichmäßiger) Gasdruck wird bei hoher Temperatur auf das Bauteil ausgeübt. HIP ist außergewöhnlich effektiv bei der Eliminierung der letzten, geschlossenen Poren, die mit konventionellem Sintern schwer zu entfernen sind.

Die Sinteratmosphäre kontrollieren

Die Ofenatmosphäre ist entscheidend. Eine oxidierende Atmosphäre kann Oxidschichten auf den Partikeloberflächen bilden, die als Diffusionsbarrieren wirken und die Verdichtung stark behindern.

Die Verwendung eines Vakuums oder einer inerten/reduzierenden Atmosphäre (wie Wasserstoff oder Argon) verhindert Oxidation und kann helfen, in den Poren eingeschlossene Gase zu entfernen, wodurch diese sich schließen können.

Sinterhilfsmittel einsetzen

Sinterhilfsmittel sind geringe Mengen an Zusätzen, die die Verdichtung dramatisch verbessern können.

- Flüssigphasensintern: Der Zusatz schmilzt unterhalb der Sintertemperatur des Matrixmaterials und bildet eine flüssige Phase. Diese Flüssigkeit zieht Partikel durch Kapillarkräfte zusammen und bietet einen schnellen Diffusionsweg, wodurch die Verdichtung beschleunigt wird.

- Festphasen-Sinterhilfsmittel: Diese Zusätze verbessern die Diffusion entlang von Korngrenzen oder Gitterstrukturen, ohne eine Flüssigkeit zu bilden.

Die Kompromisse verstehen

Das Erreichen einer geringen Porosität ist nicht ohne Herausforderungen. Die aggressivsten Methoden zur Verdichtung gehen oft mit erheblichen Kompromissen einher.

Das Risiko von Kornwachstum

Dieselben Bedingungen, die die Porosität reduzieren – hohe Temperaturen und lange Zeiten – fördern auch das Kornwachstum. Wenn kleine Körner von größeren verbraucht werden, nimmt die durchschnittliche Korngröße zu.

Dies ist oft unerwünscht, da feinkörnige Materialien typischerweise eine überlegene Festigkeit und Härte aufweisen (wie durch die Hall-Petch-Beziehung beschrieben). Das Ziel ist oft, ein „Sinterfenster“ zu finden, das die Dichte maximiert und gleichzeitig das Kornwachstum minimiert.

Das Problem des eingeschlossenen Gases

Wenn die Verdichtung an der Oberfläche zu schnell erfolgt, können Porenkanäle abgeschnürt und atmosphärisches Gas im Material eingeschlossen werden. Sobald eine Pore geschlossen ist und unter Druck stehendes Gas enthält, ist es nahezu unmöglich, sie allein durch Diffusion zu eliminieren.

Hier ist HIP besonders wertvoll, da der hohe Außendruck den internen Gasdruck überwinden und die Pore zum Kollabieren zwingen kann.

Kosten und Komplexität

Obwohl hochwirksam, sind druckunterstützte Techniken wie HIP deutlich teurer und komplexer als konventionelles druckloses Sintern. Die Ausrüstung ist spezialisiert, und die Zykluszeiten können lang sein, was sie für hochvolumige, kostengünstige Teile ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Porositätsreduzierung sollte von Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte für kritische Leistung liegt: Druckunterstütztes Sintern, insbesondere HIP als Nachsinterschritt, ist der zuverlässigste Weg, um Dichten über 99,5 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Gleichgewicht zwischen Kosten und Leistung liegt: Beginnen Sie mit der Optimierung des konventionellen Sinterns. Verwenden Sie das feinste praktikable Ausgangspulver und passen Sie Temperatur und Zeit systematisch an, um die Porosität zu minimieren, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Sie mit einem schwer zu sinternden Material (z. B. kovalente Keramiken) zu kämpfen haben: Untersuchen Sie spezialisierte Techniken wie Flüssigphasen-Sinterhilfsmittel oder Spark Plasma Sintering (SPS), das einen elektrischen Strom verwendet, um das Material schnell zu erhitzen.

Indem Sie diese Prinzipien verstehen, können Sie von der bloßen Befolgung eines Rezepts dazu übergehen, die Mikrostruktur Ihres Materials intelligent für eine optimale Leistung zu entwickeln.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Wichtige Überlegung |

|---|---|---|

| Temperatur/Zeit erhöhen | Maximiert die atomare Diffusion | Risiko von übermäßigem Kornwachstum |

| Feinere Pulver verwenden | Kürzere Diffusionswege, höhere Triebkraft | Kann Kosten und Handhabungskomplexität erhöhen |

| Äußeren Druck anwenden (HP/HIP) | Kollabiert Poren aktiv, erreicht nahezu volle Dichte | Deutliche Erhöhung der Kosten und Gerätekomplexität |

| Atmosphäre kontrollieren | Verhindert Oxidation, unterstützt Porenentfernung | Erfordert spezielle Ofenkapazitäten |

| Sinterhilfsmittel einsetzen | Verbessert Diffusionswege (flüssige Phase) oder -raten | Kann die endgültige Materialzusammensetzung/-eigenschaften verändern |

Erzielen Sie optimale Sinterergebnisse mit KINTEK

Haben Sie Schwierigkeiten, die Porositätsreduzierung mit Kornwachstum und Kosten in Einklang zu bringen? Die richtige Laborausrüstung ist entscheidend für die präzise Kontrolle von Temperatur, Atmosphäre und Druck während Ihres Sinterprozesses.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen der Materialforschung und -entwicklung gerecht werden. Unsere Lösungen helfen Ihnen dabei:

- Sinterparameter präzise zu steuern, um das perfekte Gleichgewicht zwischen Dichte und Mikrostruktur zu finden.

- Effektiv zu experimentieren mit verschiedenen Atmosphären und Techniken.

- Reproduzierbare, hochwertige Ergebnisse für F&E und Kleinserienproduktion zu erzielen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Sinterprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die ideale Ausrüstung für die Anforderungen Ihres Labors zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen