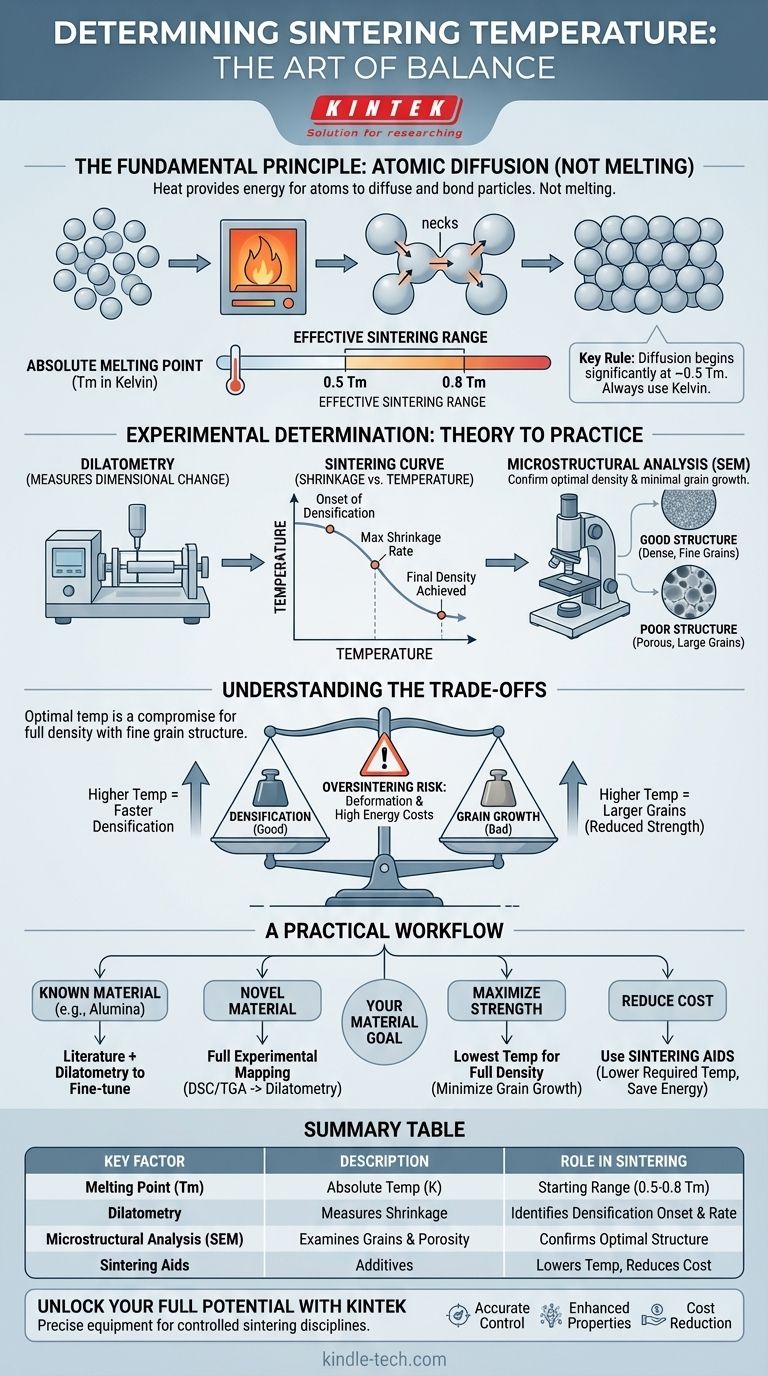

Die optimale Sintertemperatur für ein bestimmtes Material ist kein einziger fester Wert, sondern ein sorgfältig festgelegter Bereich. Sie basiert hauptsächlich auf dem absoluten Schmelzpunkt (Tm) des Materials und wird dann durch präzise experimentelle Analyse verfeinert, um die Verdichtung mit unerwünschten Nebenwirkungen wie übermäßigem Kornwachstum in Einklang zu bringen.

Die zentrale Herausforderung beim Sintern besteht darin, genügend thermische Energie bereitzustellen, um die atomare Diffusion anzutreiben und Partikel miteinander zu verbinden, aber nicht so viel, dass Schmelzen, Verformung oder eine schwache Mikrostruktur entstehen. Daher ist die Bestimmung der richtigen Temperatur ein Prozess, bei dem der optimale Gleichgewichtspunkt für Ihr spezifisches Material und Ihre Leistungsziele gefunden wird.

Das Grundprinzip: Temperatur und Atombewegung

Sintern als diffusionsgetriebener Prozess

Sintern ist der Prozess, bei dem ein Pulverpressling durch Erhitzen in einen dichten, festen Körper umgewandelt wird. Diese Umwandlung wird nicht durch Schmelzen, sondern durch atomare Diffusion verursacht.

Das Erhitzen des Materials gibt seinen Atomen die kinetische Energie, die sie zur Bewegung benötigen. Sie wandern von den Oberflächen einzelner Pulverpartikel zu den Kontaktpunkten zwischen ihnen und bilden "Hälse", die wachsen, bis die Poren zwischen den Partikeln eliminiert sind und ein dichter Festkörper entsteht.

Die Rolle des Schmelzpunkts (Tm)

Ein zuverlässiger Ausgangspunkt für jedes Material ist sein absoluter Schmelzpunkt (Tm), gemessen in Kelvin. Die effektive Sintertemperatur liegt typischerweise im Bereich von 0,5 bis 0,8 Tm.

Diese Faustregel existiert, weil eine signifikante atomare Diffusion bei etwa der Hälfte der Schmelztemperatur des Materials beginnt. Unterhalb dieses Bereichs ist die Atombewegung zu langsam, als dass eine Verdichtung in einem praktischen Zeitrahmen stattfinden könnte. Oberhalb dieses Bereichs besteht die Gefahr des teilweisen Schmelzens, schnellen Kornwachstums oder des Verlusts der Bauteilform.

Warum die absolute Temperatur (Kelvin) wichtig ist

Die Diffusion wird durch physikalische Gesetze (wie die Arrhenius-Gleichung) bestimmt, die von der absoluten Temperatur abhängen. Daher müssen alle Berechnungen und Faustregeln die Kelvin-Skala verwenden, nicht Celsius oder Fahrenheit, um genau und über verschiedene Materialien hinweg vergleichbar zu sein.

Von der Theorie zur Praxis: Experimentelle Bestimmung

Während die Tm-Regel einen Ausgangspunkt bietet, muss die optimale Temperatur experimentell ermittelt werden. Dies geschieht am häufigsten mit einem Dilatometer.

Die Rolle der Dilatometrie

Ein Dilatometer ist ein Präzisionsinstrument, das die Dimensionsänderung (Schrumpfung oder Ausdehnung) eines Materials in Abhängigkeit von der Temperatur misst.

Eine kleine Probe des Grünkörpers (ungesintert) wird in das Dilatometer gelegt und nach einem definierten Programm erhitzt. Das Instrument zeichnet die genaue Temperatur auf, bei der die Schrumpfung beginnt, die Schrumpfungsrate und wann die Verdichtung abgeschlossen ist.

Analyse der Sinterkurve

Die Daten eines Dilatometers ergeben eine "Sinterkurve", die die Schrumpfung gegen die Temperatur aufträgt. Durch die Analyse dieser Kurve können Sie Folgendes identifizieren:

- Beginn der Verdichtung: Die Temperatur, bei der die Probe erstmals zu schrumpfen beginnt.

- Maximale Schrumpfungsrate: Die Temperatur, bei der die Verdichtung am schnellsten erfolgt. Dies ist oft ein guter Indikator für die optimale Sintertemperatur.

- Enddichte: Der Punkt, an dem die Schrumpfung aufhört, was darauf hinweist, dass unter diesen Bedingungen die maximale Verdichtung erreicht wurde.

Mikrostrukturanalyse

Nachdem die Dilatometrie einen Zieltemperaturbereich liefert, werden Proben gesintert und anschließend mit einem Rasterelektronenmikroskop (REM) untersucht. Diese visuelle Analyse ist entscheidend, um zu bestätigen, dass die gewählte Temperatur eine gute Mikrostruktur mit minimaler Restporosität und einer kontrollierten Korngröße ergibt.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist eine Übung im Management konkurrierender Faktoren. Eine "optimale" Temperatur ist immer ein Kompromiss.

Verdichtung vs. Kornwachstum

Dies ist der zentrale Kompromiss beim Sintern. Höhere Temperaturen beschleunigen die Verdichtung, was gut ist. Sie beschleunigen jedoch auch das Kornwachstum, bei dem kleinere Körner zu größeren verschmelzen.

Übermäßiges Kornwachstum führt oft zu reduzierten mechanischen Eigenschaften, wie geringerer Festigkeit und Bruchzähigkeit. Ziel ist es, die volle Dichte mit der feinstmöglichen Kornstruktur zu erreichen.

Das Risiko des Übersinterns

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, kann es zu einem "Übersintern" kommen. Dies kann zur Bildung einer flüssigen Phase an Korngrenzen führen, was ein schnelles, unkontrolliertes Kornwachstum und sogar ein Absacken oder Verformen des Teils zur Folge hat.

Energiekosten und Durchsatz

Aus produktionstechnischer Sicht sind niedrigere Sintertemperaturen immer besser. Jeder Grad, um den Sie die Spitzentemperatur senken können, spart erhebliche Energie und Kosten. Ebenso erhöht das Finden einer Temperatur, die bei kürzerer Haltezeit die volle Dichte erreicht, den Fabrikdurchsatz.

Ein praktischer Arbeitsablauf für Ihr Material

Ihr Ansatz zur Bestimmung der Sintertemperatur hängt von Ihrem spezifischen Ziel und Materialsystem ab.

-

Wenn Sie mit einem bekannten Material arbeiten (z. B. Aluminiumoxid, Stahl): Beginnen Sie mit der Recherche etablierter Literaturwerte, die der 0,5-0,8 Tm-Regel entsprechen. Nutzen Sie dies als Ausgangspunkt für die Dilatometrie, um die Temperatur für Ihre spezifischen Pulvereigenschaften und die gewünschte Dichte zu optimieren.

-

Wenn Sie ein neuartiges Material oder einen Verbundwerkstoff entwickeln: Ihr Ansatz muss rein experimentell sein. Beginnen Sie mit der thermischen Analyse (DSC/TGA), um Phasenübergänge oder Reaktionen zu identifizieren, und führen Sie dann eine Reihe von Dilatometrietests über einen breiten Temperaturbereich durch, um das Sinterverhalten zu kartieren.

-

Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Streben Sie die niedrigstmögliche Temperatur an, die eine vollständige Verdichtung erreicht, um das Kornwachstum zu minimieren. Dies kann längere Haltezeiten oder fortgeschrittene Techniken wie das zweistufige Sintern erfordern.

-

Wenn Ihr Hauptaugenmerk auf der Reduzierung der Herstellungskosten liegt: Untersuchen Sie die Verwendung von Sinterhilfsmitteln. Dies sind Additive, die die erforderliche Sintertemperatur senken können, indem sie eine temporäre flüssige Phase erzeugen oder die Diffusion verbessern, wodurch sowohl Energie als auch Zeit gespart werden.

Durch die Kombination theoretischer Prinzipien mit präziser experimenteller Validierung können Sie den Prozess der Bestimmung einer Sintertemperatur von einer Schätzung in eine kontrollierte Ingenieurdisziplin verwandeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Rolle beim Sintern |

|---|---|---|

| Schmelzpunkt (Tm) | Absolute Temperatur in Kelvin | Bietet den Startbereich (0,5-0,8 Tm) für das Sintern |

| Dilatometrie | Misst Dimensionsänderung vs. Temperatur | Identifiziert den Beginn der Verdichtung und die maximale Schrumpfungsrate |

| Mikrostrukturanalyse (REM) | Untersucht Korngröße und Porosität | Bestätigt optimale Dichte und minimales Kornwachstum |

| Sinterhilfsmittel | Additive, die die erforderliche Temperatur senken | Reduziert Energiekosten und verbessert die Diffusion |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK

Die Bestimmung der präzisen Sintertemperatur ist entscheidend für die Erzielung optimaler Dichte, mechanischer Festigkeit und Kosteneffizienz in Ihrem Labor. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten – einschließlich Dilatometer für präzise thermische Analyse und REM-Zubehör für die mikrostrukturelle Validierung –, um Ihnen zu helfen, den Sinterprozess zu meistern.

Unsere Expertise unterstützt Forscher und Hersteller bei:

- Genauer Temperaturregelung: Erzielen Sie perfekte Verdichtung ohne Übersintern.

- Verbesserten Materialeigenschaften: Minimieren Sie das Kornwachstum für überragende Festigkeit und Haltbarkeit.

- Kostenreduzierung: Nutzen Sie Sinterhilfsmittel und optimierte Protokolle, um Energie und Zeit zu sparen.

Lassen Sie KINTEK Ihr Partner sein, um das Sintern von einer Schätzung in eine kontrollierte Disziplin zu verwandeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor

- Wie wartet man einen Muffelofen? Gewährleistung langfristiger Zuverlässigkeit und Sicherheit

- Wie erfolgt die Wärmeübertragung in einem Muffelofen? Indirekte Beheizung für Reinheit verstehen

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Was ist die maximale Temperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihre Anwendung