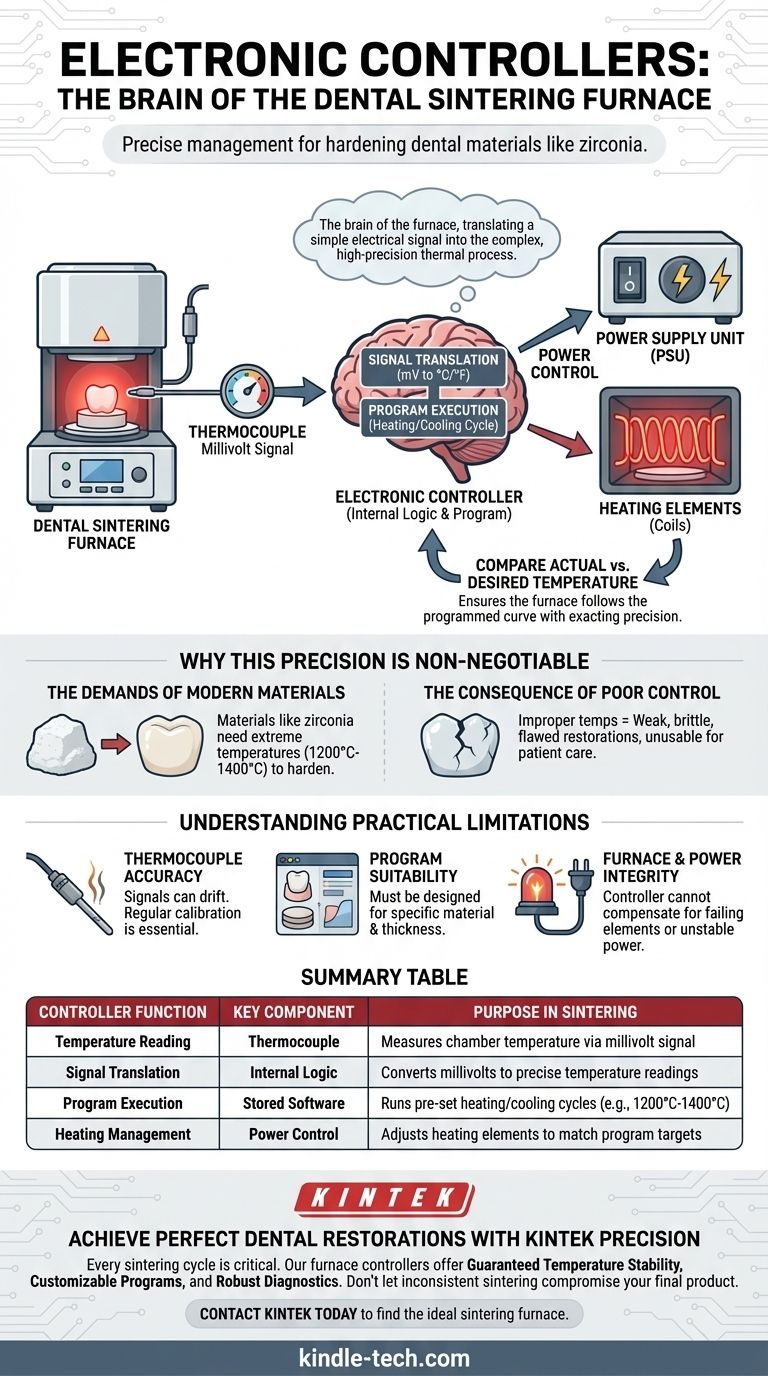

In einem Dental-Sinterofen erfüllt eine elektronische Steuerung zwei Hauptfunktionen: Sie misst präzise die Innentemperatur, indem sie ein Signal von einem Sensor interpretiert, und nutzt dann Computerlogik, um einen vorprogrammierten Heiz- und Kühlzyklus auszuführen. Diese doppelte Fähigkeit ermöglicht es ihr, die extremen Temperaturen zu steuern, die zum Härten von Dentalmaterialien wie Zirkonoxid erforderlich sind.

Die Steuerung ist das Gehirn des Ofens. Sie übersetzt ein einfaches elektrisches Signal in den komplexen, hochpräzisen thermischen Prozess, der erforderlich ist, um eine gefräste Restauration in ein hartes, langlebiges und patientenfertiges Endprodukt zu verwandeln.

Die Kernfunktion: Vom Signal zur Steuerung

Um die Steuerung zu verstehen, ist es am besten, ihre Funktion in einen klaren, sequenziellen Prozess zu zerlegen. Sie ist nicht nur ein Ein-/Ausschalter, sondern ein aktives Managementsystem.

Temperaturablesung

Der Prozess beginnt mit einem Sensor, typischerweise einem Thermoelement, der im Inneren der Ofenkammer platziert ist. Dieses Thermoelement erzeugt ein sehr kleines elektrisches Signal, gemessen in Millivolt, das sich direkt proportional zur Temperatur ändert. Die erste Aufgabe der Steuerung besteht darin, als hochempfindliches Voltmeter zu fungieren und dieses schwache Signal genau zu lesen.

Signalübersetzung

Ein rohes Millivolt-Signal ist keine nützliche Temperaturmessung. Die interne Logik der Steuerung wandelt diese Spannung sofort in eine präzise Temperaturmessung um, z. B. in Celsius oder Fahrenheit. Diese Übersetzung ist die Grundlage für alle nachfolgenden Aktionen.

Ausführung des Sinterprogramms

Die Steuerung enthält Computerhardware, die spezifische Heizprogramme speichert und ausführt. Diese Programme geben die Zieltemperatur in jeder Phase des Sinterzyklus vor – vom anfänglichen Aufheizen über die Hochtemperaturhaltephase bis hin zum kontrollierten Abkühlen.

Steuerung der Heizelemente

Zu jedem Zeitpunkt vergleicht die Steuerung die tatsächliche Temperatur (vom Thermoelement) mit der gewünschten Temperatur (aus dem Programm). Wenn die tatsächliche Temperatur zu niedrig ist, leitet sie Strom an die Heizelemente. Wenn sie zu hoch ist, unterbricht sie die Stromzufuhr und stellt so sicher, dass der Ofen die programmierte Kurve mit exakter Präzision verfolgt.

Warum diese Präzision nicht verhandelbar ist

Die Rolle der Steuerung ist entscheidend, da der Sinterprozess selbst eine heikle Wissenschaft ist. Sintern ist der Prozess, bei dem hohe Hitze verwendet wird, um Keramikpartikel miteinander zu verschmelzen und einer Restauration ihre endgültige Festigkeit und Stabilität zu verleihen.

Die Anforderungen moderner Materialien

Dentalmaterialien wie Zirkonoxid werden in Kronen, Brücken oder Gerüsten in einem weichen, kreideähnlichen Zustand gefräst. Erst nach dem Aussetzen von Temperaturen zwischen 1200 °C und 1400 °C in einem Sinterofen erreichen sie ihre endgültige, formidable Härte.

Die Folgen schlechter Steuerung

Ohne die präzise Steuerung durch eine elektronische Steuerung schlägt der gesamte Prozess fehl. Unsachgemäße Temperaturen oder Heizraten können zu einer Restauration führen, die schwach, spröde, dimensionsgenau oder ästhetisch fehlerhaft ist und somit für die Patientenversorgung völlig unbrauchbar ist.

Verständnis der praktischen Einschränkungen

Obwohl moderne Steuerungen hochzuverlässig sind, hängt ihre Effektivität vom gesamten System ab. Das Verständnis dieser Faktoren ist der Schlüssel zu konsistenten Ergebnissen.

Genauigkeit des Thermoelements

Die Steuerung ist nur so genau wie die Informationen, die sie erhält. Thermoelemente können sich im Laufe der Zeit abnutzen, was dazu führt, dass ihre Signale "driften". Dies führt dazu, dass die Steuerung eine falsche Temperaturmessung erhält, was den gesamten Zyklus beeinträchtigt. Regelmäßige Kalibrierung ist unerlässlich.

Programmkompatibilität

Eine Steuerung kann ein fehlerhaftes Programm perfekt ausführen. Der programmierte Heizzyklus muss speziell für die Art und Dicke des zu sinternden Materials ausgelegt sein. Die Verwendung eines generischen Programms für eine spezielle Keramik kann zu schlechten Ergebnissen führen.

Integrität des Ofens und der Stromversorgung

Die Steuerung sagt den Heizelementen, was sie tun sollen, kann aber keine ausfallenden Elemente oder eine instabile Stromversorgung kompensieren. Spannungsschwankungen können verhindern, dass der Ofen seine Zieltemperaturen erreicht, selbst bei einer perfekt funktionierenden Steuerung.

Anwendung in Ihrer Praxis

Die ideale Funktion der Steuerung hängt vollständig von den spezifischen Bedürfnissen Ihres Dentallabors oder Ihrer Praxis ab.

- Wenn Ihr Hauptaugenmerk auf Konsistenz für Standard-Zirkonoxid-Restaurationen liegt: Eine Steuerung mit zuverlässigen, vom Hersteller validierten Voreinstellungen und ausgezeichneter Temperaturstabilität ist Ihr wichtigstes Kapital.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einer breiten Palette fortschrittlicher Keramiken liegt: Sie benötigen eine Steuerung mit vollständig anpassbaren, mehrstufigen Programmiermöglichkeiten, um einzigartige Zyklen für verschiedene Materialien zu erstellen.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Qualitätskontrolle liegt: Priorisieren Sie eine Steuerung mit Selbstdiagnosefunktionen, Datenprotokollierung und einfachen Kalibrierungsverfahren, um die Genauigkeit zu gewährleisten und Ausfallzeiten zu minimieren.

Letztendlich ist die elektronische Steuerung die kritische Komponente, die die Umwandlung eines gefrästen Blocks in eine präzise und langlebige Endrestauration garantiert.

Zusammenfassungstabelle:

| Funktion der Steuerung | Schlüsselkomponente | Zweck beim Sintern |

|---|---|---|

| Temperaturablesung | Thermoelement | Misst die Kammertemperatur über Millivolt-Signal |

| Signalübersetzung | Interne Logik | Wandelt Millivolt in präzise Temperaturmessungen um |

| Programm-Ausführung | Gespeicherte Software | Führt voreingestellte Heiz-/Kühlzyklen aus (z. B. 1200 °C - 1400 °C) |

| Heizungsmanagement | Leistungsregelung | Passt Heizelemente an Programmziele an |

Perfekte Dental-Restaurationen mit KINTEK Precision erzielen

Jeder Sinterzyklus ist entscheidend. Eine präzise elektronische Steuerung sorgt dafür, dass Ihr Dentalzirkonoxid seine volle Festigkeit und Haltbarkeit ohne Fehler erreicht. Bei KINTEK sind wir auf Laborgeräte spezialisiert, die auf Genauigkeit und Zuverlässigkeit ausgelegt sind.

Unsere Ofensteuerungen bieten:

- Garantierte Temperaturstabilität für konsistente Ergebnisse bei jeder Restauration.

- Anpassbare Programme, die auf Ihre spezifischen Materialien und Arbeitsabläufe zugeschnitten sind.

- Robuste Diagnose- und Kalibrierungsunterstützung zur Aufrechterhaltung der Spitzenleistung.

Lassen Sie nicht zu, dass inkonsistentes Sintern Ihr Endprodukt beeinträchtigt.

Kontaktieren Sie KINTEK noch heute, um den idealen Sinterofen für die Bedürfnisse Ihres Dentallabors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Sehen Porzellankronen natürlich aus? Erzielen Sie ein nahtloses, lebensechtes Lächeln mit moderner Zahnmedizin

- Was ist die Funktion eines Hochvakuum-Sinterofens bei 3Y-TZP? Verbesserung der Qualität zahnärztlicher Restaurationen

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Wie kann ein Porzellanofen mit einem visuellen Indikatoransatz kalibriert werden? Beherrschen Sie materialspezifische Genauigkeit

- Welche Krone ist günstiger: Porzellan oder Keramik? Ein praktischer Leitfaden zu den Kosten und Materialien von Zahnkronen

- Was ist ein Ausbrennofen? Ein Präzisionswerkzeug für makellose Feingussstücke

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Wenn Keramikkronen in einem Dentallabor nicht die ideale Ästhetik aufweisen, was ist der erste Schritt? Kalibrieren Sie Ihren Brennofen.