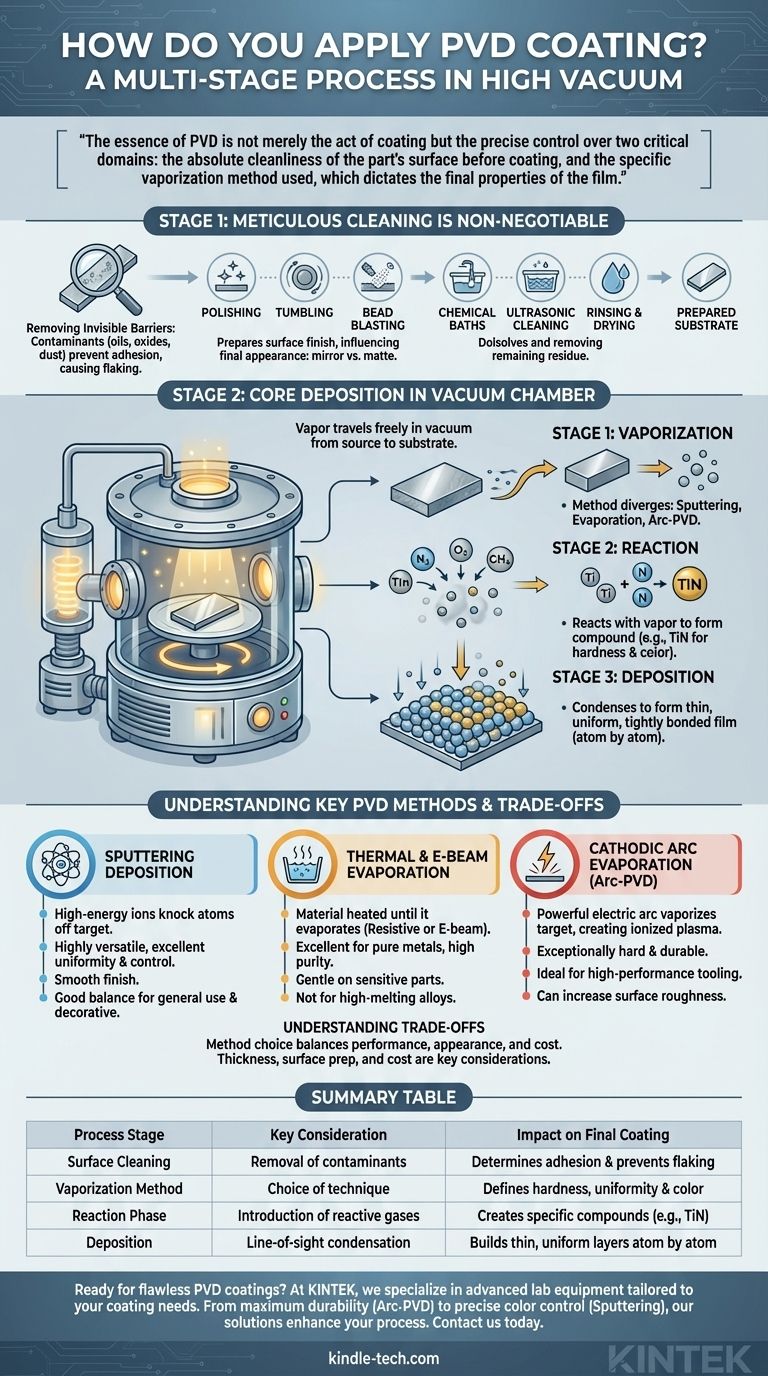

Das Auftragen einer physikalischen Gasphasenabscheidung (PVD)-Beschichtung ist ein mehrstufiger Prozess, der in einer Hochvakuumumgebung durchgeführt wird. Er beginnt mit der sorgfältigen Reinigung des Substrats, das dann in eine Vakuumkammer gelegt wird. Im Inneren wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, der durch das Vakuum strömt und auf dem Substrat kondensiert, wodurch Atom für Atom ein dünner, haltbarer Film entsteht.

Das Wesen von PVD ist nicht nur der Akt des Beschichtens, sondern die präzise Kontrolle über zwei kritische Bereiche: die absolute Sauberkeit der Oberfläche des Teils vor der Beschichtung und die spezifische Verdampfungsmethode, die die endgültigen Eigenschaften des Films bestimmt.

Die Grundlage: Warum akribische Reinigung unerlässlich ist

Der Erfolg oder Misserfolg einer PVD-Beschichtung entscheidet sich oft, bevor das Teil überhaupt in die Beschichtungskammer gelangt. Die Verbindung zwischen Beschichtung und Substrat ist mechanisch und atomar; jede Verunreinigung erzeugt eine Schwachstelle.

Unsichtbare Barrieren entfernen

Selbst ein scheinbar sauberes Teil ist auf mikroskopischer Ebene mit Verunreinigungen bedeckt. Dazu können Öle, organische Filme, Staub, Oxide und Rückstände aus Herstellungsprozessen wie EDM gehören. Werden diese nicht entfernt, verhindern sie, dass die Beschichtung richtig haftet, was zu Abplatzungen, schlechter Haltbarkeit und inkonsistentem Aussehen führt.

Gängige Reinigungstechniken

Das Reinigungsprotokoll wird auf das Substratmaterial und das gewünschte Endergebnis zugeschnitten. Es umfasst typischerweise einen mehrstufigen Prozess, der Polieren, Trommeln oder Glasperlenstrahlen umfassen kann, um die gewünschte Oberflächenstruktur zu erzielen. Darauf folgen rigorose chemische und Ultraschall-Reinigungsbäder, um verbleibende organische oder partikuläre Materie aufzulösen und zu entfernen, gefolgt von Spülen und Trocknen.

Vorbereitung der Oberflächengüte

Die Reinigungs- und Vorbereitungsphase legt auch die endgültige Ästhetik fest. Ein hochglanzpoliertes Teil führt zu einer hellen, spiegelähnlichen PVD-Oberfläche, während eine glasperlgestrahlte oder getrommelte Oberfläche ein satiniertes oder mattes Finish erzeugt. Die Haltbarkeit kann ebenfalls beeinflusst werden, da matte Oberflächen Verschleiß tendenziell weniger offensichtlich zeigen als polierte.

In der Vakuumkammer: Die Kernphasen der Abscheidung

Nach der Reinigung und Beladung durchlaufen die Teile den eigentlichen PVD-Prozess, der immer im Vakuum stattfindet, damit die Dampfpartikel ungehindert von der Quelle zum Substrat gelangen können.

Phase 1: Verdampfung

Dies ist der Schritt, in dem sich verschiedene PVD-Methoden unterscheiden. Ziel ist es, ein festes Beschichtungsmaterial (bekannt als „Target“) in einen Dampf umzuwandeln. Die verwendete Methode hat den größten Einfluss auf die Eigenschaften der Beschichtung.

Phase 2: Reaktion

Für viele fortschrittliche Beschichtungen wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Methan in die Kammer geleitet. Dieses Gas reagiert mit dem Metalldampf, um eine neue Verbindung auf der Substratoberfläche zu bilden. Zum Beispiel bildet verdampftes Titan, das mit Stickstoffgas reagiert, das bekannte harte, goldfarbene Titannitrid (TiN). Diese Phase definiert Eigenschaften wie Härte und Farbe.

Phase 3: Abscheidung

Das verdampfte Material bewegt sich auf einer Sichtlinie durch das Vakuum und kondensiert auf den kühleren Oberflächen der Teile. Dies baut die Beschichtung Schicht für Schicht atomar auf, was zu einem extrem dünnen, gleichmäßigen und fest gebundenen Film führt.

Die wichtigsten PVD-Methoden verstehen

Während alle PVD-Prozesse die oben genannten Phasen durchlaufen, ist die Verdampfungstechnik der entscheidende Faktor.

Sputterabscheidung

Stellen Sie sich das wie atomares Billard vor. Hochenergetische Ionen werden auf das Targetmaterial geschossen und schlagen Atome physikalisch von dessen Oberfläche ab. Diese „gesputterten“ Atome lagern sich dann auf dem Substrat ab. Sputtern ist sehr vielseitig und bietet eine hervorragende Kontrolle über Schichtdicke und Gleichmäßigkeit.

Thermische & Elektronenstrahlverdampfung

Dieser Prozess ist vergleichbar mit kochendem Wasser. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft. Die Erwärmung kann mit einem einfachen Widerstandselement (Thermische Verdampfung) oder einem hochfokussierten Elektronenstrahl (E-Beam PVD) erfolgen. Diese Methode eignet sich hervorragend zum Abscheiden reiner Metalle wie Gold oder Aluminium.

Kathodenlichtbogenverdampfung (Arc-PVD)

Dies ist ein sehr energiereicher Prozess. Ein starker elektrischer Lichtbogen wird verwendet, um das Material von der Oberfläche des Targets zu verdampfen. Dies erzeugt ein dichtes, stark ionisiertes Plasma, das zu einer außergewöhnlich harten und dauerhaften Beschichtung führt. Es ist eine bevorzugte Methode für Hochleistungswerkzeuge und verschleißfeste Anwendungen.

Die Kompromisse verstehen

Die Wahl des richtigen PVD-Verfahrens erfordert ein Abwägen konkurrierender Prioritäten von Leistung, Aussehen und Kosten.

Methode vs. gewünschte Eigenschaften

Arc-PVD erzeugt die härtesten Beschichtungen, kann aber manchmal mikroskopisch kleine Tröpfchen einführen, die die Oberflächenrauheit erhöhen. Sputtern ist glatter und kontrollierter, kann aber langsamer abscheiden. Thermische Verdampfung ist sauber und einfach, aber nicht für hochschmelzende oder komplexe Legierungsmaterialien geeignet.

Dicke vs. Funktionalität

Eine dickere Beschichtung ist im Allgemeinen haltbarer, aber nur bis zu einem gewissen Grad. Übermäßig dicke Beschichtungen können spröde werden, die feinen Toleranzen eines Teils verändern oder innere Spannungen aufbauen und reißen. Die ideale Dicke ist ein Gleichgewicht zwischen Verschleißfestigkeit und den mechanischen Anforderungen des Teils.

Oberflächenvorbereitung vs. Kosten

Ein erschöpfender, mehrstufiger Reinigungs- und Polierprozess führt zu einer überlegenen Oberfläche und Haftung. Jeder Schritt erhöht jedoch die Zeit und die Kosten des Projekts erheblich. Es ist entscheidend, den Grad der Vorbereitung an die Anforderungen der Anwendung anzupassen.

Wie man den richtigen PVD-Prozess spezifiziert

Ihre Wahl sollte vom Hauptziel für Ihre Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Spezifizieren Sie einen hochenergetischen Prozess wie Arc-PVD und ein robustes mehrstufiges Reinigungsprotokoll für die bestmögliche Haftung.

- Wenn Ihr Hauptaugenmerk auf dekorativem Aussehen und Farbkonsistenz liegt: Sputtern ist oft die beste Wahl für seine hervorragende Kontrolle über Gleichmäßigkeit und Oberflächengüte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines reinen Metalls auf einem empfindlichen elektronischen oder optischen Bauteil liegt: Thermische oder E-Beam-Verdampfung liefert einen hochreinen Film mit geringerer Energie, wodurch potenzielle Schäden am Substrat minimiert werden.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen, kostengünstigen Lösung für den allgemeinen Gebrauch liegt: Sputtern bietet oft die beste Kombination aus Leistung, Vielseitigkeit und Kosten für eine Vielzahl von Anwendungen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, über die bloße Anforderung einer Beschichtung hinauszugehen und das präzise Ergebnis zu spezifizieren, das Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Überlegung | Auswirkung auf die Endbeschichtung |

|---|---|---|

| Oberflächenreinigung | Entfernung von Ölen, Oxiden und Verunreinigungen | Bestimmt die Haftfestigkeit und verhindert Abplatzungen |

| Verdampfungsmethode | Wahl von Sputtern, Verdampfung oder Arc-PVD | Definiert Härte, Gleichmäßigkeit und Farbkonsistenz |

| Reaktionsphase | Einleitung reaktiver Gase (z. B. Stickstoff) | Erzeugt Verbundbeschichtungen wie TiN für spezifische Eigenschaften |

| Abscheidung | Sichtlinienkondensation im Vakuum | Baut dünne, gleichmäßige Schichten Atom für Atom auf |

Bereit, makellose PVD-Beschichtungen für Ihre Komponenten zu erzielen? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Beschichtungsanforderungen zugeschnitten sind. Ob Sie maximale Haltbarkeit mit Arc-PVD oder präzise Farbkontrolle mit Sputtern benötigen, unser Fachwissen gewährleistet optimale Ergebnisse für Ihre Laboranwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess verbessern und überragende Leistung liefern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens