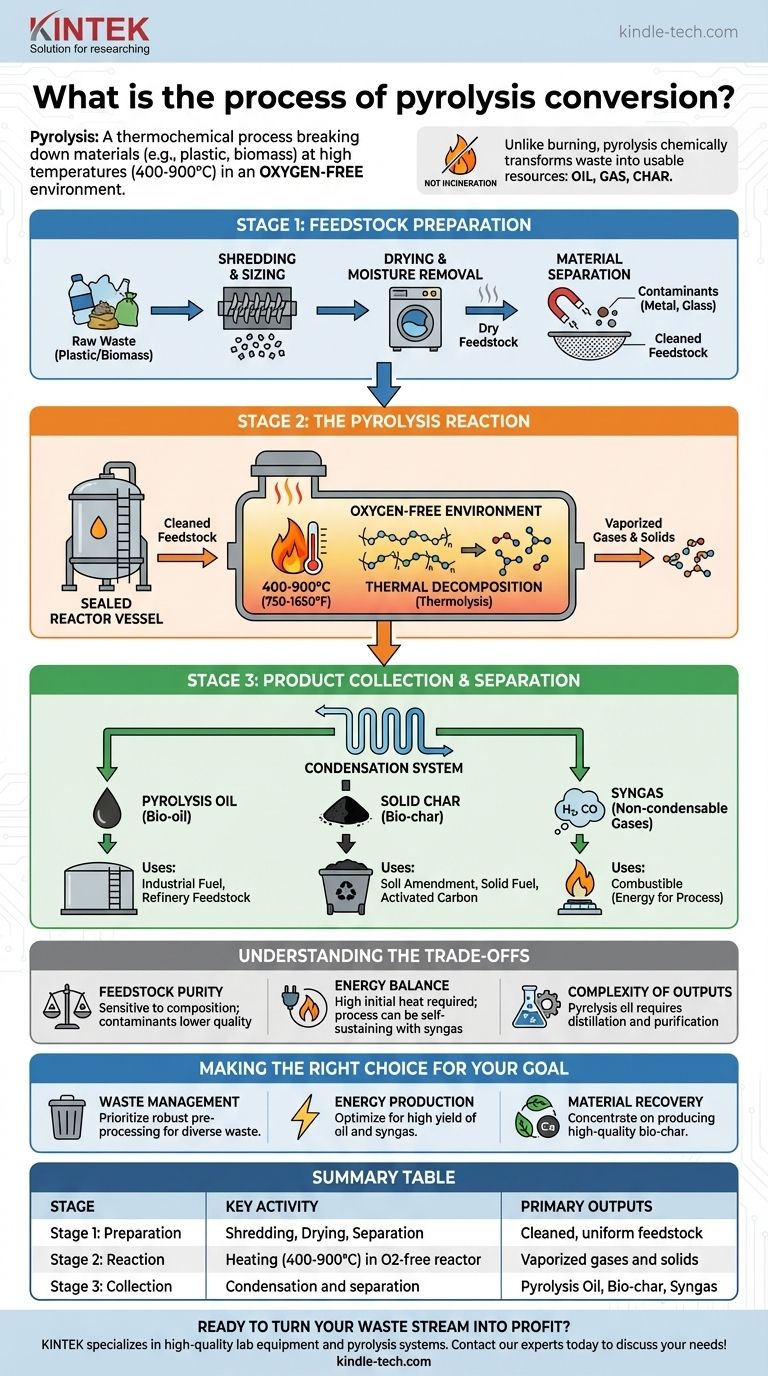

Die Pyrolyseumwandlung ist ein thermochemischer Prozess, der Materialien wie Kunststoff oder Biomasse bei hohen Temperaturen in einer Umgebung ohne Sauerstoff zersetzt. Die Kernschritte umfassen die Vorbereitung des Einsatzmaterials, dessen Erhitzung in einem versiegelten Reaktor zur Auslösung der Zersetzung und anschließend die Sammlung der entstehenden Produkte: ein flüssiges Öl, eine feste Kohle und eine Mischung aus nicht kondensierbaren Gasen.

Pyrolyse ist kein Verbrennen oder eine Verbrennung. Durch den Ausschluss von Sauerstoff werden Materialien chemisch in wertvolle neue Substanzen – Öl, Gas und Kohle – zersetzt, anstatt sie einfach zu Asche und Rauchgas zu verbrennen, wodurch Abfall effektiv in eine Ressource umgewandelt wird.

Stufe 1: Vorbereitung des Einsatzmaterials

Bevor die Hauptreaktion stattfinden kann, muss das Rohmaterial ordnungsgemäß vorbereitet werden. Diese Stufe ist entscheidend für einen effizienten und sauberen Umwandlungsprozess.

Zerkleinern und Dimensionieren

Das Rohmaterial, wie Kunststoffabfall oder Biomasse, wird zunächst in kleinere, gleichmäßigere Stücke zerkleinert. Dies vergrößert die Oberfläche, wodurch die Wärme während der Reaktion gleichmäßig und schnell in das Material eindringen kann.

Trocknung und Feuchtigkeitsentfernung

Überschüssige Feuchtigkeit kann den Pyrolyseprozess behindern, da erhebliche Energiemengen für die Verdampfung aufgewendet werden und potenziell unerwünschte Nebenprodukte entstehen können. Das Einsatzmaterial wird oft auf einen bestimmten Feuchtigkeitsgehalt getrocknet, um eine optimale Leistung zu gewährleisten.

Materialtrennung

Bei Abfallströmen wie gemischten Kunststoffen ist es unerlässlich, nicht pyrolysefähige Materialien abzutrennen. Verunreinigungen wie Metall, Glas oder PVC werden entfernt, um Schäden an der Ausrüstung zu vermeiden und die Reinheit der Endprodukte zu gewährleisten.

Stufe 2: Die Pyrolyse-Reaktion

Dies ist das Herzstück des Umwandlungsprozesses, bei dem das vorbereitete Einsatzmaterial chemisch umgewandelt wird.

Der sauerstofffreie Reaktor

Das vorverarbeitete Material wird in einen versiegelten Reaktionsbehälter eingeführt. Jeglicher Sauerstoff wird aus dieser Kammer entfernt, was das definierende Merkmal der Pyrolyse ist. Ohne Sauerstoff kann sich das Material nicht entzünden.

Anwendung hoher Hitze

Der Reaktor wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 400°C und 900°C (750°F bis 1650°F). Die genaue Temperatur wird basierend auf der Art des Einsatzmaterials und den gewünschten Endprodukten gesteuert.

Thermische Zersetzung

Die intensive Hitze spaltet die langkettigen Polymermoleküle des Einsatzmaterials in kleinere, einfachere Moleküle auf. Dieser Prozess wird als thermische Zersetzung oder Thermolyse bezeichnet. Das Material verdampft zu einer Mischung aus Gasen und Feststoffen.

Stufe 3: Produktsammlung und -trennung

Sobald der heiße Dampf den Reaktor verlässt, wird er verarbeitet, um ihn in unterschiedliche, nutzbare Produkte zu trennen.

Pyrolyseöl (Bioöl)

Der heiße Dampf wird durch ein Kondensationssystem geleitet. Die Bestandteile, die sich bei Raumtemperatur wieder verflüssigen, werden als Pyrolyseöl (oder Bioöl) gesammelt. Diese Flüssigkeit kann gereinigt und als Industrieheizstoff verwendet oder weiter raffiniert werden.

Feste Kohle (Biokohle)

Das feste, kohlenstoffreiche Material, das nicht verdampft und im Reaktor verbleibt, wird als Biokohle bezeichnet. Diese Substanz kann als Bodenverbesserer zur Steigerung der Fruchtbarkeit, als fester Brennstoff oder als Ausgangsmaterial für die Herstellung von Aktivkohle verwendet werden.

Synthesegas

Die Gase, die nicht zu Öl kondensieren, werden als nicht kondensierbare Gase oder Synthesegas bezeichnet. Diese Mischung ist typischerweise reich an Wasserstoff und Kohlenmonoxid und ist brennbar. Sie wird oft recycelt, um die Wärme zu liefern, die zur Betreibung der Pyrolyseanlage selbst benötigt wird, wodurch der Prozess energieeffizienter wird.

Verständnis der Kompromisse

Die Pyrolyse ist eine leistungsstarke Technologie, aber ihre erfolgreiche Umsetzung hängt von der Steuerung mehrerer Schlüsselfaktoren ab.

Reinheit des Einsatzmaterials ist von größter Bedeutung

Der Prozess ist sehr empfindlich gegenüber der Zusammensetzung des Eingangsmaterials. Verunreinigungen können die Qualität der Ergebnisse mindern, den Reaktor beschädigen und den Bedarf an kostspieligen Reinigungsschritten erhöhen.

Energiebilanz

Obwohl die Pyrolyse durch die Verbrennung ihres eigenen Synthesegases autark betrieben werden kann, ist die anfängliche Energie, die zum Erreichen der Betriebstemperatur erforderlich ist, erheblich. Die gesamte Energieeffizienz hängt stark von der Größe der Anlage und dem Feuchtigkeitsgehalt des Einsatzmaterials ab.

Komplexität der Produkte

Pyrolyseöl ist kein direkter Ersatz für Rohöl; es ist oft sauer und instabil. Es erfordert eine erhebliche Destillation und Reinigung, bevor es in vielen Anwendungen eingesetzt werden kann, was die Gesamtkosten und Komplexität des Prozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Um die Pyrolyse effektiv anzuwenden, stimmen Sie den Prozess auf Ihr primäres Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Priorisieren Sie robuste Vorverarbeitungssysteme, um unterschiedliche und potenziell kontaminierte Abfallströme effektiv zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Optimieren Sie den Prozess für einen hohen Ertrag an Pyrolyseöl und Synthesegas, das zur Erzeugung von Wärme oder Strom genutzt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung liegt: Konzentrieren Sie sich auf die Herstellung einer hochwertigen Biokohle für Anwendungen wie Bodenverbesserung oder Aktivkohleherstellung.

Das Verständnis dieser Kernstufen und ihrer Variablen ermöglicht es Ihnen, die Pyrolysetechnologie zu bewerten und zu implementieren, um Ihr spezifisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Pyrolyse-Stufe | Schlüsselaktivität | Primäre Produkte |

|---|---|---|

| Stufe 1: Vorbereitung des Einsatzmaterials | Zerkleinern, Trocknen, Materialtrennung | Gereinigtes, einheitliches Einsatzmaterial |

| Stufe 2: Pyrolyse-Reaktion | Erhitzen im sauerstofffreien Reaktor (400-900°C) | Verdampfte Gase und Feststoffe |

| Stufe 3: Produktsammlung | Kondensation und Trennung | Pyrolyseöl, Biokohle, Synthesegas |

Bereit, Ihren Abfallstrom in Gewinn zu verwandeln? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Pyrolysesysteme für eine effiziente Materialumwandlung. Egal, ob Ihr Ziel Abfallwirtschaft, Energieerzeugung oder Materialrückgewinnung ist, unsere Lösungen sind darauf ausgelegt, Ihren Ausstoß an wertvollem Pyrolyseöl, Biokohle und Synthesegas zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Pyrolysesystem auf Ihre spezifischen Labor- oder Industrieanforderungen zugeschnitten werden kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen