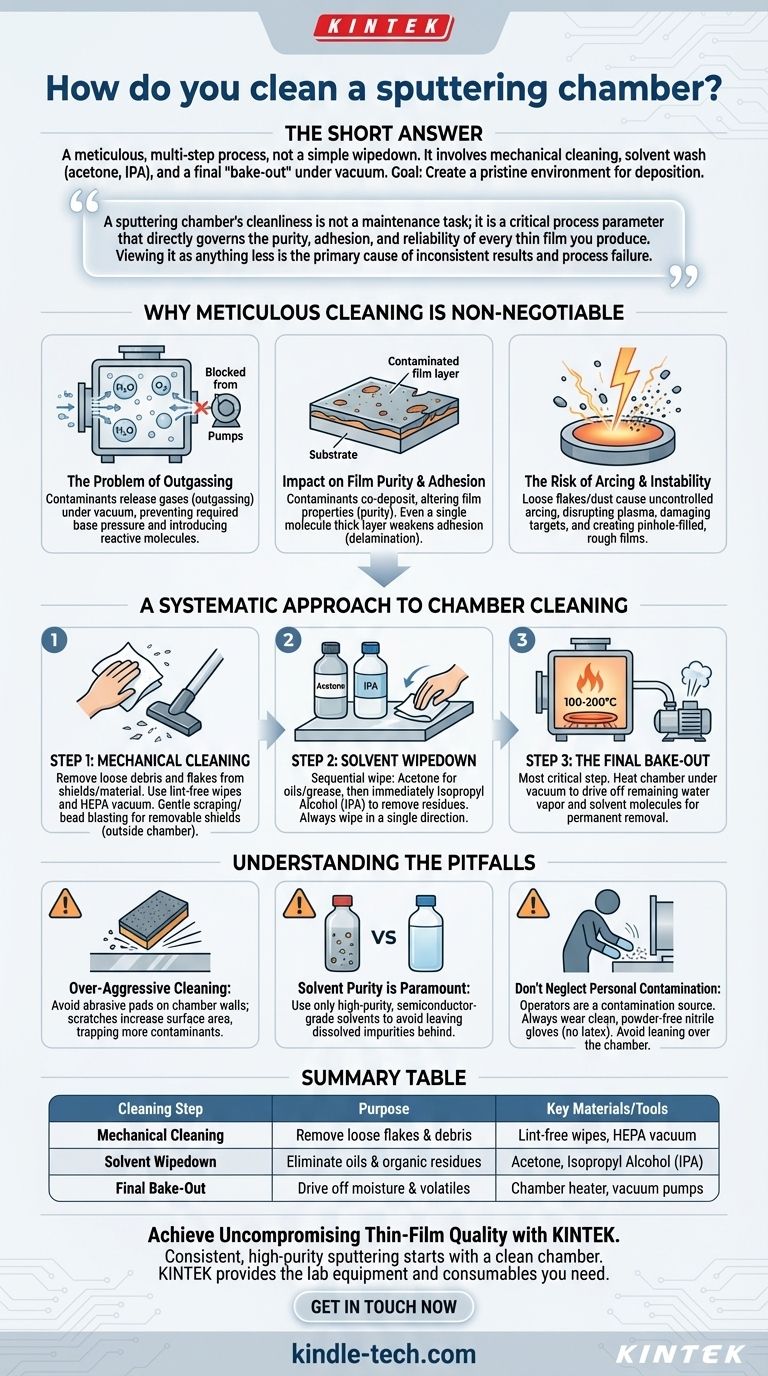

Die kurze Antwort lautet, dass die Reinigung einer Sputterkammer ein akribischer, mehrstufiger Prozess ist, keine einfache Abwischaktion. Sie umfasst eine Abfolge von mechanischer Reinigung zur Entfernung von Ablagerungen, einer Lösungsmittelwäsche mit Materialien wie Aceton und Isopropylalkohol zur Entfernung von Ölen und Rückständen sowie oft ein abschließendes „Ausheizen“ unter Vakuum, um verbleibende Feuchtigkeit und flüchtige Verunreinigungen auszutreiben. Das Ziel ist es, eine chemisch und physikalisch makellose Umgebung für die Abscheidung zu schaffen.

Die Sauberkeit einer Sputterkammer ist keine Wartungsaufgabe; sie ist ein kritischer Prozessparameter, der direkt die Reinheit, Haftung und Zuverlässigkeit jeder von Ihnen hergestellten dünnen Schicht bestimmt. Sie als etwas Geringeres zu betrachten, ist die Hauptursache für inkonsistente Ergebnisse und Prozessfehler.

Warum akribische Reinigung nicht verhandelbar ist

Eine kontaminierte Kammer arbeitet aktiv gegen Ihr Ziel, eine reine, qualitativ hochwertige Schicht abzuscheiden. Jegliche Rückstände aus früheren Läufen, der Handhabung oder der Atmosphäre werden während des Hochvakuum- und plasmaintensiven Sputterprozesses zu einer Fehlerquelle.

Das Problem des Ausgasens

Unter Hochvakuum werden Verunreinigungen wie Wasserdampf, Öle und Restlösungsmittel, die an den Kammerwänden haften, in einem Prozess namens Ausgasen freigesetzt. Diese Gaslast verhindert, dass das System den erforderlichen Basisdruck erreicht.

Schon eine winzige Menge an Ausgasung kann reaktive Moleküle wie Wasser (H₂O) oder Sauerstoff (O₂) in den Prozess einbringen, was Ihre wachsende Schicht verunreinigt.

Auswirkungen auf die Schichtreinheit und Haftung

Von den Kammerwänden freigesetzte Verunreinigungsmoleküle werden zusammen mit Ihrem Zielmaterial abgeschieden. Dies beeinträchtigt direkt die Reinheit Ihrer Schicht und verändert deren elektrische, optische und mechanische Eigenschaften.

Darüber hinaus kann eine Schicht von Verunreinigungen auf der Substratoberfläche, selbst wenn sie nur ein Molekül dick ist, die Haftung Ihrer Schicht stark schwächen und zu Delamination und Ausfall führen.

Das Risiko von Lichtbögen und Prozessinstabilität

Lose Ablagerungsflocken oder Staubpartikel in der Kammer können Lichtbögen verursachen – eine unkontrollierte elektrische Entladung zwischen dem Hochspannungstarget und der geerdeten Kammer.

Lichtbogenereignisse stören das Plasma, können die Targetoberfläche beschädigen und einen Schauer von Trümmern erzeugen, was zu rauen, lochigen Schichten führt. Dies ist eine Hauptursache für Prozessinstabilität und geringe Gerätausbeute.

Ein systematischer Ansatz zur Kammerreinigung

Ein konsistentes und dokumentiertes Reinigungsprotokoll ist unerlässlich. Die genauen Schritte können je nach Ihrem System und den Materialien variieren, aber die Prinzipien bleiben dieselben. Tragen Sie während dieses Prozesses immer puderfreie Nitrilhandschuhe.

Schritt 1: Mechanische Reinigung

Der erste Schritt besteht darin, jeglichen sichtbaren, losen Schmutz zu entfernen. Dazu gehören Ablagerungen von Kammerabschirmungen und altem Abscheidungsmaterial.

Verwenden Sie saubere, fusselfreie Tücher (z. B. aus Polyester oder in Reinraumqualität) und bei Bedarf einen speziellen Staubsauger mit HEPA-Filter. Bei abnehmbaren Abschirmungen kann bei starker Anhaftung vorsichtiges Schaben oder Strahlen (außerhalb der Kammer) erforderlich sein.

Schritt 2: Abwischen mit Lösungsmitteln

Nach der mechanischen Reinigung entfernt ein sequenzielles Abwischen mit Lösungsmitteln organische Rückstände und feine Partikel.

Verwenden Sie zuerst ein mit einem hochreinen Lösungsmittel wie Aceton angefeuchtetes, fusselfreies Tuch, um Öle und Fett zu entfernen. Fahren Sie sofort mit einem zweiten Tuch fort, das mit Isopropylalkohol (IPA) oder Methanol angefeuchtet ist, um Acetonrückstände und jegliches verbleibende Wasser zu entfernen. Wischen Sie immer in eine Richtung.

Schritt 3: Das abschließende Ausheizen

Nachdem die Kammer wieder zusammengebaut und versiegelt wurde, ist das Ausheizen der letzte und wichtigste Reinigungsschritt. Die Kammer wird erhitzt (typischerweise auf 100–200 °C, abhängig von den Systemgrenzen), während die Vakuumpumpen laufen.

Dieser Prozess liefert die thermische Energie, die erforderlich ist, um jeglichen verbleibenden Wasserdampf und Lösungsmittelmoleküle von den Kammeroberflächen auszutreiben, sodass die Pumpen sie dauerhaft aus dem System entfernen können.

Häufige Fallstricke verstehen

Effektive Reinigung erfordert die Vermeidung häufiger Fehler, die die Situation unbeabsichtigt verschlimmern können.

Zu aggressive Reinigung erzeugt Probleme

Die Verwendung von stark scheuernden Materialien wie Scotch-Brite™-Pads direkt auf den inneren Kammerwänden ist ein häufiger Fehler. Diese Praxis zerkratzt den elektropolierten Edelstahl und vergrößert seine Oberfläche drastisch.

Eine rauere Oberfläche kann mehr Verunreinigungen und Wasserdampf einfangen, was es in Zukunft viel schwieriger macht, ein gutes Vakuum zu erreichen. Reservieren Sie aggressive Scheuermittel nur für abnehmbare Abschirmungen.

Lösungsmittelreinheit ist von größter Bedeutung

Die Verwendung von minderwertigen Lösungsmitteln aus dem „Baumarkt“ ist eine falsche Sparmaßnahme. Diese Lösungsmittel enthalten gelöste Verunreinigungen und nichtflüchtige Rückstände, die nach der Verdunstung auf Ihren Kammerwänden zurückbleiben.

Verwenden Sie immer hochreine Lösungsmittel in Halbleiter- oder HPLC-Qualität, um sicherzustellen, dass Sie Verunreinigungen entfernen und nicht nur durch neue ersetzen.

Vernachlässigen Sie nicht die persönliche Kontamination

Der Bediener ist eine bedeutende Quelle für Kontamination. Hautöle, Fasern von der Kleidung und sogar der Atem können eine saubere Kammer beeinträchtigen.

Verwenden Sie immer saubere, puderfreie Nitrilhandschuhe. Verwenden Sie niemals Latexhandschuhe, da diese Weichmacher enthalten, die stark ausgasen. Vermeiden Sie es, über die offene Kammer zu lehnen, und stellen Sie sicher, dass Ihre Werkzeuge genauso sauber sind wie die Kammer selbst.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungsstrategie sollte mit Ihren betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Ihr Ziel ist es, einen starren Reinigungsplan und ein Verfahren zu erstellen und zu dokumentieren, das jedes Mal befolgt wird.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines fehlerhaften Laufs liegt: Ihr Ziel ist es, eine vollständige, akribische Tiefenreinigung durchzuführen, um das System auf eine bekannte, gute Basislinie zurückzusetzen, bevor Diagnosen durchgeführt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Systemverfügbarkeit liegt: Ihr Ziel ist es, die internen Kammerabschirmungen intensiv zu nutzen, die offline ausgetauscht und gereinigt werden können, wodurch die Hauptkammerwände vor starker Abscheidung geschützt werden.

Die Beherrschung des Reinigungsprotokolls ist der erste Schritt zur Beherrschung der Kunst der Dünnschichtabscheidung selbst.

Zusammenfassungstabelle:

| Reinigungsschritt | Zweck | Wesentliche Materialien/Werkzeuge |

|---|---|---|

| Mechanische Reinigung | Entfernung loser Ablagerungen und Schmutz | Fusselfreie Tücher, HEPA-Vakuum |

| Abwischen mit Lösungsmitteln | Beseitigung von Ölen und organischen Rückständen | Aceton, Isopropylalkohol (IPA) |

| Abschließendes Ausheizen | Austreiben von Feuchtigkeit und flüchtigen Verunreinigungen unter Vakuum | Kammerheizung, Vakuumpumpen |

Erreichen Sie kompromisslose Dünnschichtqualität mit KINTEK

Konsistente Sputterergebnisse höchster Reinheit beginnen mit einer perfekt sauberen Kammer. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien – von Lösungsmitteln in Halbleiterqualität bis hin zu langlebigen Kammerabschirmungen –, die Ihr Labor benötigt, um diesen kritischen Standard aufrechtzuerhalten.

Lassen Sie sich von unseren Experten dabei helfen, Ihr Reinigungsprotokoll zu optimieren und die richtigen Materialien auszuwählen, um Ihre Investition zu schützen und die Prozesswiederholbarkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und Ihren Abscheidungsprozess reibungslos am Laufen zu halten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen