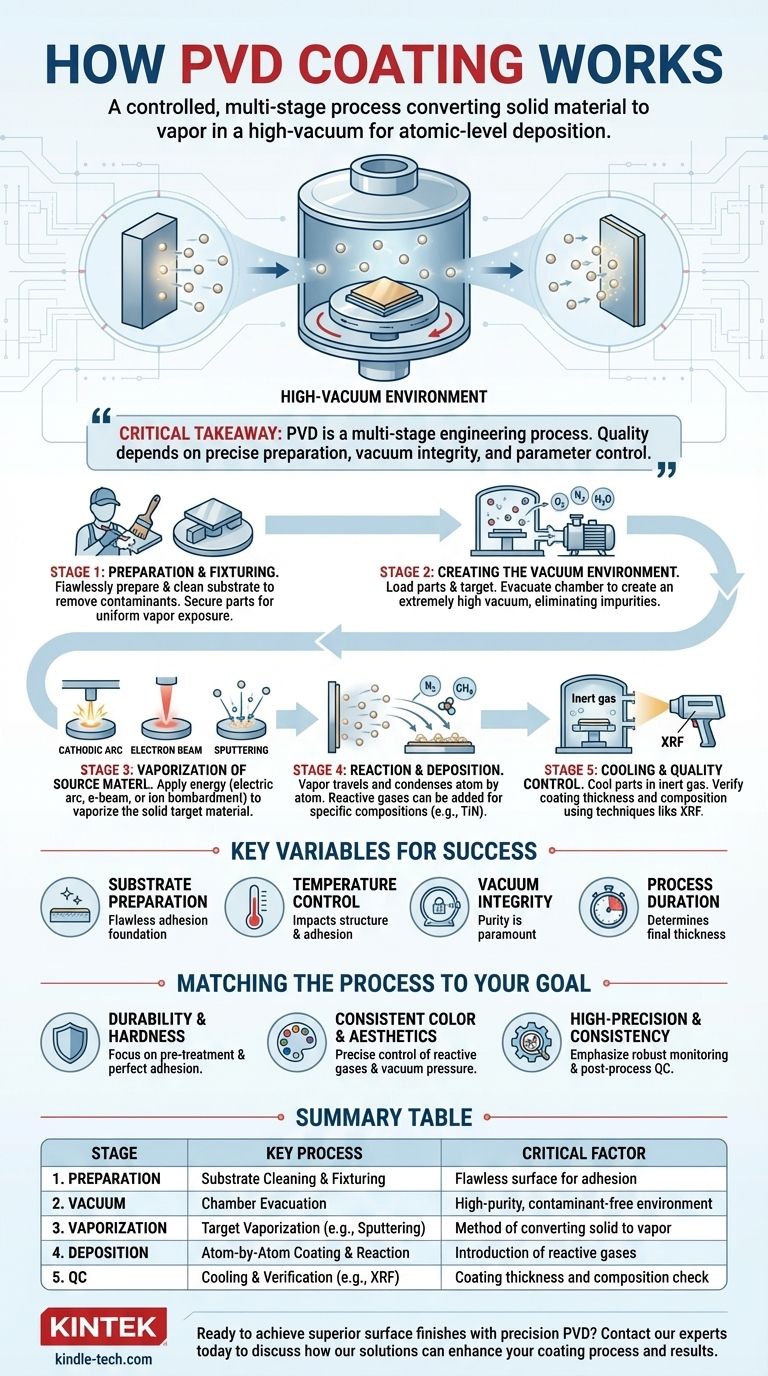

Im Kern wandelt der Prozess der physikalischen Gasphasenabscheidung (PVD) ein festes Material in einer Hochvakuumbedingung in Dampf um und scheidet diesen dann Atom für Atom auf der Oberfläche eines Teils ab. Dieser mehrstufige Prozess umfasst die sorgfältige Vorbereitung des Substrats, das Erzeugen des Vakuums, das Verdampfen des Quellmaterials, das Abscheiden der Beschichtung und die Implementierung strenger Qualitätskontrollen.

Die entscheidende Erkenntnis ist, dass PVD keine einzelne Aktion, sondern ein hochkontrollierter, mehrstufiger Ingenieursprozess ist. Die Qualität der Endbeschichtung wird weniger durch die Abscheidung selbst als vielmehr durch die Präzision der Vorbereitung, die Integrität des Vakuums und die Kontrolle der Prozessparameter wie Temperatur und Druck bestimmt.

Die grundlegenden Stufen des PVD-Prozesses

Um wirklich zu verstehen, wie PVD funktioniert, ist es am besten, den Prozess in die unterschiedlichen Phasen zu unterteilen, die innerhalb und um die Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die Erzielung einer gleichmäßigen, haltbaren und hochleistungsfähigen Beschichtung.

Stufe 1: Vorbereitung und Bestückung

Bevor mit der Beschichtung begonnen werden kann, muss das zu beschichtende Teil – das Substrat – makellos vorbereitet werden. Dies beinhaltet oft das Entfernen alter Beschichtungen und eine mehrstufige, intensive Reinigung, um alle Verunreinigungen zu beseitigen.

Nach der Reinigung werden die Teile auf speziellen Vorrichtungen montiert. Diese Bestückung (Fixturing) ist unerlässlich, um sicherzustellen, dass alle kritischen Oberflächen dem Dampfstrom für eine gleichmäßige Schichtdicke ausgesetzt sind.

Stufe 2: Erzeugung der Vakuumumgebung

Die bestückten Teile und das Quellmaterial (das Target) werden in die PVD-Kammer geladen. Die Kammer wird dann versiegelt und evakuiert, um ein extrem hohes Vakuum zu erzeugen.

Dieses Vakuum ist nicht verhandelbar. Es entfernt Atome und Moleküle wie Sauerstoff, Stickstoff und Wasserdampf, die sonst mit dem Beschichtungsdampf reagieren und Verunreinigungen verursachen und die Integrität und Haftung der Beschichtung beeinträchtigen würden.

Stufe 3: Verdampfung des Quellmaterials

Nachdem das Vakuum hergestellt ist, wird Energie in die Kammer eingebracht, um das feste Target-Material zu verdampfen. Die spezifische verwendete Methode ist ein wichtiges Unterscheidungsmerkmal bei PVD-Verfahren.

Häufig verwendete Techniken umfassen:

- Kathodisches Lichtbogenverfahren (Cathodic Arc): Ein elektrischer Lichtbogen mit hoher Stromstärke wird verwendet, um das Metall-Target zu verdampfen und zu ionisieren.

- Elektronenstrahl (Electron Beam): Ein fokussierter Strahl energiereicher Elektronen erhitzt und verdampft das Target-Material.

- Sputtern: Das Target wird mit energiereichen Ionen (oft Argon) aus einem Plasma bombardiert, die physikalisch Atome von seiner Oberfläche abschlagen.

Stufe 4: Reaktion und Abscheidung

Das verdampfte Material bewegt sich geradlinig durch das Vakuum und kondensiert auf den kühleren Substraten. Diese Abscheidung erfolgt Atom für Atom und baut einen dünnen, dichten und hochhaftenden Film auf.

Um spezifische Beschichtungszusammensetzungen zu erzeugen (wie Titannitrid für Härte oder Zirkoniumnitrid für eine goldene Farbe), werden präzise Reaktionsgase wie Stickstoff oder Methan in die Kammer eingeleitet. Diese Gase reagieren mit dem Metalldampf, um die gewünschte keramische Verbindung auf der Oberfläche des Teils zu bilden.

Stufe 5: Abkühlung und Qualitätskontrolle

Nach Abschluss des Beschichtungszyklus wird die Kammer mit einem Inertgas wieder aufgefüllt, um die Teile abzukühlen. Nach der Entnahme durchlaufen die beschichteten Komponenten eine strenge Qualitätskontrolle.

Techniken wie die Röntgenfluoreszenzanalyse (RFA) werden verwendet, um die Dicke und Zusammensetzung der Beschichtung zu überprüfen und sicherzustellen, dass sie den exakten Spezifikationen für die Anwendung entspricht.

Schlüsselvariablen, die eine erfolgreiche Beschichtung definieren

Der Unterschied zwischen einer fehlerfreien Beschichtung und einer fehlgeschlagenen liegt in der Kontrolle mehrerer kritischer Prozessparameter. Das Verständnis dieser Parameter ist der Schlüssel zur Bewertung der Qualität eines PVD-Vorgangs.

Substratvorbereitung

Eine Beschichtung kann nur so gut sein wie die Oberfläche, auf die sie aufgetragen wird. Alle restlichen Öle, Staubpartikel oder Oxide verhindern eine ordnungsgemäße Haftung und führen zu Abblättern oder Delaminierung. Dies ist der häufigste Fehlerpunkt.

Temperaturkontrolle

Die Temperatur des Substrats während der Abscheidung beeinflusst die Struktur, die Haftung und die Eigenspannung der Beschichtung erheblich. Eine konsistente und angemessene Temperaturkontrolle ist für reproduzierbare Ergebnisse unerlässlich.

Vakuumintegrität

Die Aufrechterhaltung eines hochreinen Vakuums während des gesamten Prozesses ist von größter Bedeutung. Schon ein mikroskopisch kleiner Leck kann Verunreinigungen einschleusen, die die gesamte Charge ruinieren und zu einer weichen, verfärbten oder schlecht haftenden Beschichtung führen.

Prozessdauer

Die Länge des Abscheidungszyklus, die typischerweise zwischen 30 Minuten und einigen Stunden liegt, bestimmt direkt die endgültige Dicke der Beschichtung. Diese muss präzise gesteuert werden, um die Leistungsanforderungen zu erfüllen, ohne unnötige Eigenspannungen zu erzeugen.

Den Prozess auf Ihr Ziel abstimmen

Das Verständnis des „Wie“ von PVD ermöglicht es Ihnen, fundiertere Entscheidungen auf der Grundlage Ihres spezifischen Ziels zu treffen. Die Details des Prozesses sollten auf das gewünschte Ergebnis zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Härte liegt: Achten Sie besonders auf die Vorbehandlungs- und Reinigungsphasen, da eine perfekte Haftung die Grundlage für eine robuste Beschichtung ist.

- Wenn Ihr Hauptaugenmerk auf konsistenter Farbe und Ästhetik liegt: Die präzise Steuerung der Reaktionsgase und des Vakuumdrucks ist der kritischste Faktor, um Charge für Charge die Zielfarbe zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Konsistenz liegt: Suchen Sie nach Prozessen, die robuste In-Prozess-Überwachung und Qualitätskontrolle nach dem Prozess betonen, einschließlich der Überprüfung von Dicke und Zusammensetzung.

Letztendlich ist eine erfolgreiche PVD-Beschichtung das Ergebnis eines disziplinierten und wissenschaftlich kontrollierten Prozesses von Anfang bis Ende.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritischer Faktor |

|---|---|---|

| 1. Vorbereitung | Substratreinigung & Bestückung | Makellose Oberfläche für Haftung |

| 2. Vakuum | Evakuierung der Kammer | Hochreine, kontaminationsfreie Umgebung |

| 3. Verdampfung | Target-Verdampfung (z. B. Sputtern) | Methode zur Umwandlung von Feststoff in Dampf |

| 4. Abscheidung | Atomare Beschichtung & Reaktion | Einbringung von Reaktionsgasen (z. B. Stickstoff) |

| 5. Qualitätskontrolle | Abkühlung & Verifizierung (z. B. RFA) | Prüfung von Schichtdicke und Zusammensetzung |

Bereit für überlegene Oberflächenveredelungen mit Präzisions-PVD?

KINTEK ist spezialisiert auf hochleistungsfähige Laborausrüstung, einschließlich PVD-Systeme und Verbrauchsmaterialien, die entwickelt wurden, um die dauerhaften, konsistenten und qualitativ hochwertigen Beschichtungen zu liefern, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess und Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens