Um den Aschegehalt einer Pflanzenprobe zu bestimmen, müssen Sie ein Verfahren namens Trockenveraschung durchführen, das die vollständige Verbrennung des organischen Materials der Probe in einem Hochtemperaturofen beinhaltet. Der Prozess misst die Gesamtmenge des anorganischen, nicht brennbaren Rückstands, der nach der Verbrennung verbleibt. Dieser Rückstand, bekannt als Asche, repräsentiert den Mineralgehalt des ursprünglichen Pflanzenmaterials.

Das Kernprinzip der Ascheanalyse ist einfach: Indem man eine Probe auf ihre wesentlichen mineralischen Bestandteile reduziert, erhält man einen kritischen Indikator für ihren Nährwert, ihre Qualität und mögliche Verunreinigungen.

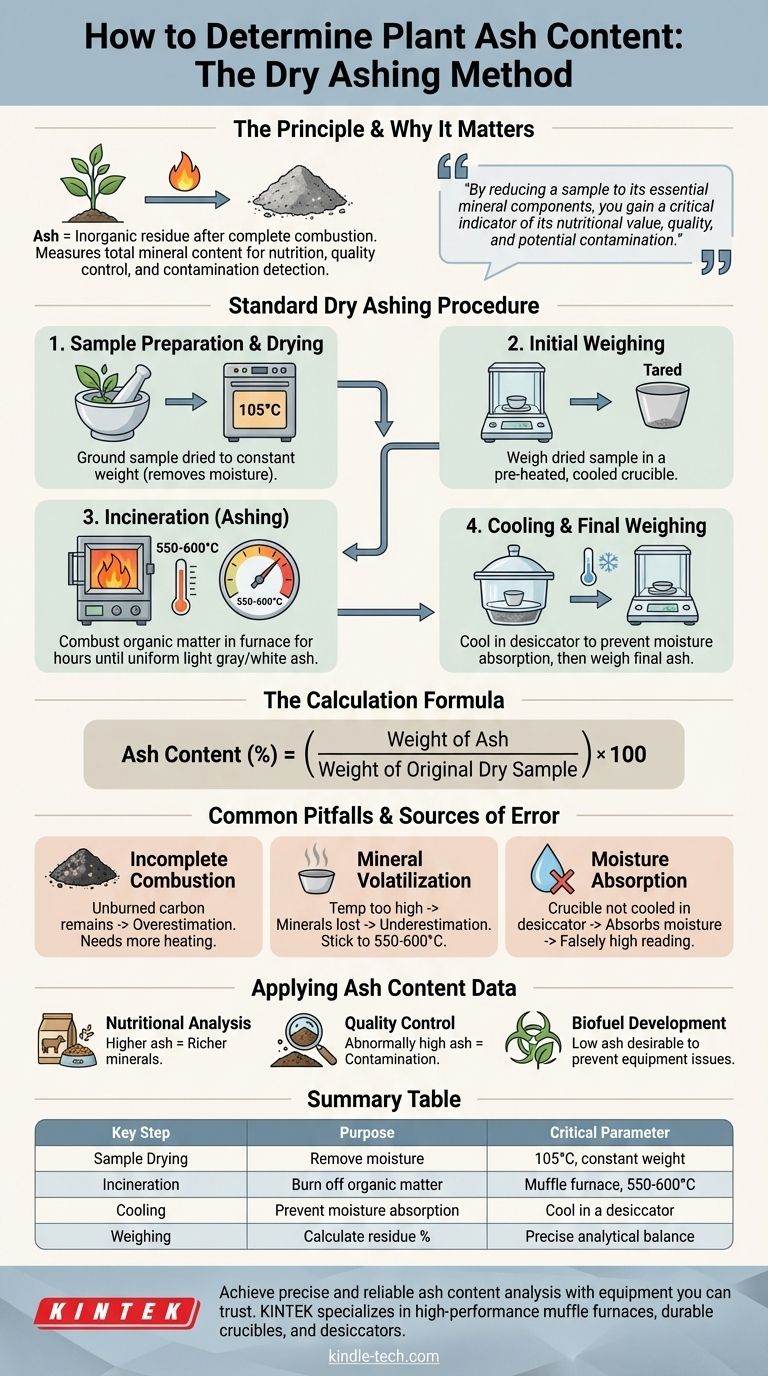

Das Prinzip der Aschegehaltsanalyse

Was Asche darstellt

Asche ist der anorganische Rückstand, der übrig bleibt, nachdem die gesamte organische Substanz – Verbindungen, die Kohlenstoff, Wasserstoff und Stickstoff enthalten – verbrannt wurde. Dieser Prozess der Hochtemperatur-Oxidation wird als Veraschung bezeichnet.

Die verbleibende Asche besteht aus den mineralischen Elementen, die in der ursprünglichen Pflanzenprobe vorhanden waren. Diese Elemente, wie Kalzium, Kalium, Magnesium und Eisen, werden während der Verbrennung in ihre stabileren Oxid-, Sulfat- oder Phosphatformen umgewandelt.

Warum sie gemessen wird

Die Messung des Aschegehalts ist in vielen Bereichen von grundlegender Bedeutung. In der Lebensmittelwissenschaft und Tierernährung liefert sie ein direktes Maß für den gesamten Mineralgehalt. In der Qualitätskontrolle kann ein ungewöhnlich hoher Aschewert auf eine Verunreinigung mit Erde oder Sand hinweisen.

Das Standardlaborverfahren

Eine präzise und konsistente Methodik ist entscheidend für genaue Ergebnisse. Die folgenden Schritte beschreiben die standardmäßige Trockenveraschungstechnik.

Schritt 1: Probenvorbereitung und Trocknung

Vor der Veraschung muss die Probe homogen und feuchtigkeitsfrei sein. Wassergehalt würde Gewicht hinzufügen und zu ungenauen Ergebnissen führen.

Die Pflanzenprobe wird typischerweise zu einem feinen Pulver gemahlen und in einem Ofen bei 105°C getrocknet, bis sie ein konstantes Gewicht erreicht. Dies stellt sicher, dass der Ausgangspunkt für die Berechnung rein auf der Trockenmasse basiert.

Schritt 2: Erstes Wiegen

Ein leerer Tiegel aus Porzellan oder einem anderen hitzebeständigen Material wird auf die Veraschungstemperatur erhitzt, in einem Exsikkator abgekühlt und genau gewogen. Dieser Vorheiz- und Abkühlzyklus stellt sicher, dass jegliche Feuchtigkeit oder flüchtige Rückstände am Tiegel entfernt werden.

Eine bekannte Masse der getrockneten Pflanzenprobe (typischerweise 1-5 Gramm) wird dann in diesen tarierten Tiegel gegeben und erneut mit hoher Präzision gewogen.

Schritt 3: Veraschung (Einäscherung)

Der Tiegel mit der Probe wird in einen Muffelofen gestellt. Die Temperatur wird schrittweise auf den Zielwert, üblicherweise zwischen 550°C und 600°C, erhöht.

Diese hohe Temperatur gewährleistet die vollständige Oxidation und Verflüchtigung aller organischen Bestandteile. Die Probe verbleibt mehrere Stunden im Ofen oder bis der Rückstand eine gleichmäßige, hellgraue oder weiße Farbe annimmt, was darauf hinweist, dass der gesamte Kohlenstoff verbrannt wurde.

Schritt 4: Abkühlen und Endwiegen

Der Tiegel wird vorsichtig aus dem Ofen genommen und in einen Exsikkator gestellt. Der Exsikkator enthält ein Trockenmittel, das verhindert, dass die stark hygroskopische (wasserabsorbierende) Asche beim Abkühlen Feuchtigkeit aus der Luft aufnimmt.

Sobald er Raumtemperatur erreicht hat, wird der Tiegel mit der Asche ein letztes Mal gewogen.

Die Berechnung

Der Aschegehalt wird als Prozentsatz des ursprünglichen Trockengewichts der Probe ausgedrückt. Die Berechnung ist einfach:

Aschegehalt (%) = (Gewicht der Asche / Gewicht der ursprünglichen Trockenprobe) * 100

Häufige Fallstricke und Fehlerquellen

Das Erzielen genauer Aschegehaltsdaten erfordert sorgfältige Detailgenauigkeit. Mehrere Faktoren können die Integrität der Ergebnisse beeinträchtigen.

Unvollständige Verbrennung

Wenn die Endasche dunkel ist oder schwarze Sprenkel enthält, bedeutet dies, dass unverbrannter Kohlenstoff zurückbleibt. Dies führt zu einer Überschätzung des Aschegehalts. Die Lösung besteht darin, die Probe für zusätzliches Erhitzen in den Muffelofen zurückzulegen, bis die Asche eine gleichmäßige helle Farbe hat.

Mineralverflüchtigung

Die Verwendung einer zu hohen Ofentemperatur kann dazu führen, dass bestimmte Mineralien (wie Chloride und Nitrate) verdampfen und verloren gehen. Dies führt zu einer Unterschätzung des tatsächlichen Aschegehalts. Die Einhaltung des validierten Temperaturbereichs von 550-600°C ist für die meisten Pflanzenmaterialien entscheidend.

Feuchtigkeitsaufnahme

Asche ist extrem hygroskopisch. Wenn der Tiegel nicht vollständig in einem Exsikkator abgekühlt wird, nimmt er atmosphärische Feuchtigkeit auf, was das Gewicht erhöht und zu einem fälschlicherweise hohen Aschewert führt. Dies ist eine der häufigsten Fehlerquellen.

Anwendung von Aschegehaltsdaten auf Ihr Ziel

Der endgültige Prozentsatz ist mehr als nur eine Zahl; er liefert je nach Ihrem Ziel umsetzbare Erkenntnisse.

- Wenn Ihr Hauptaugenmerk auf der Nährwertanalyse liegt: Ein höherer Aschegehalt weist im Allgemeinen auf eine reichere Quelle essentieller Mineralien hin, ein wichtiges Qualitätsmerkmal für Lebensmittel und Tierfutter.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Ein ungewöhnlich hoher Aschewert kann auf eine Verfälschung mit anorganischen Materialien wie Sand, Erde oder Staub hinweisen.

- Wenn Ihr Hauptaugenmerk auf der Biokraftstoffentwicklung liegt: Ein niedriger Aschegehalt ist sehr wünschenswert, da Mineralien in Verbrennungsanlagen zu Verschlackung, Verschmutzung und Korrosion führen können.

Die Beherrschung dieser grundlegenden Technik bietet einen zuverlässigen Einblick in die anorganische Zusammensetzung jedes Pflanzenmaterials.

Zusammenfassungstabelle:

| Wichtiger Schritt | Zweck | Kritischer Parameter |

|---|---|---|

| Probentrocknung | Entfernung von Feuchtigkeit für genaues Ausgangsgewicht | 105°C bis zum konstanten Gewicht |

| Veraschung | Verbrennung aller organischen Stoffe | Muffelofen bei 550-600°C |

| Abkühlung | Verhindern, dass Asche atmosphärische Feuchtigkeit aufnimmt | Im Exsikkator abkühlen |

| Wiegen | Berechnung des Prozentsatzes des anorganischen Rückstands | Präzise Analysenwaage verwenden |

Erzielen Sie präzise und zuverlässige Aschegehaltsanalysen mit Geräten, denen Sie vertrauen können.

Die Genauigkeit Ihrer Mineralanalyse hängt vollständig von der Präzision Ihres Ofens und Ihrer Laborwerkzeuge ab. KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen, langlebige Tiegel und Exsikkatoren, die für die strengen Anforderungen der Trockenveraschung entwickelt wurden.

Wir helfen Laboren wie Ihrem dabei:

- Vollständige Verbrennung mit gleichmäßigen, stabilen Ofentemperaturen sicherzustellen.

- Mineralverlust oder Feuchtigkeitsaufnahme mit zuverlässiger Ausrüstung zu verhindern.

- Konsistente, qualitativ hochwertige Daten für Ernährung, Qualitätskontrolle und Forschung zu generieren.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihren Ascheanalyse-Workflow zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wozu dient ein Muffelofen zur Messung? Präzise Probenanalyse durch Hochtemperaturbeschleunigung freischalten

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse

- Wie funktioniert ein Muffelofen? Sauberes, kontaminationsfreies Heizen für Ihr Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige thermische Werkzeug

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse