Die Steigerung der Kugelmühleneffizienz ist ein Prozess des systematischen Ausgleichs wichtiger Betriebsparameter. Die kritischsten Faktoren, die angepasst werden müssen, sind die Rotationsgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (ihre Größe, ihr Material und ihr Volumen) und die Eigenschaften des zu mahlenden Materials, wie z. B. seine Zufuhrrate und, beim Nassmahlen, seine Schlammdichte.

Eine Kugelmühle ist keine Brute-Force-Maschine; sie ist ein dynamisches System, das physikalischen Gesetzen unterliegt. Echte Effizienzgewinne ergeben sich nicht aus einem einzigen "Trick", sondern aus dem Verständnis des Zusammenspiels von Schlag- und Reibungskräften und der anschließenden methodischen Abstimmung jeder Variablen, um sie an Ihr spezifisches Material und Ihre Ausgabenziele anzupassen.

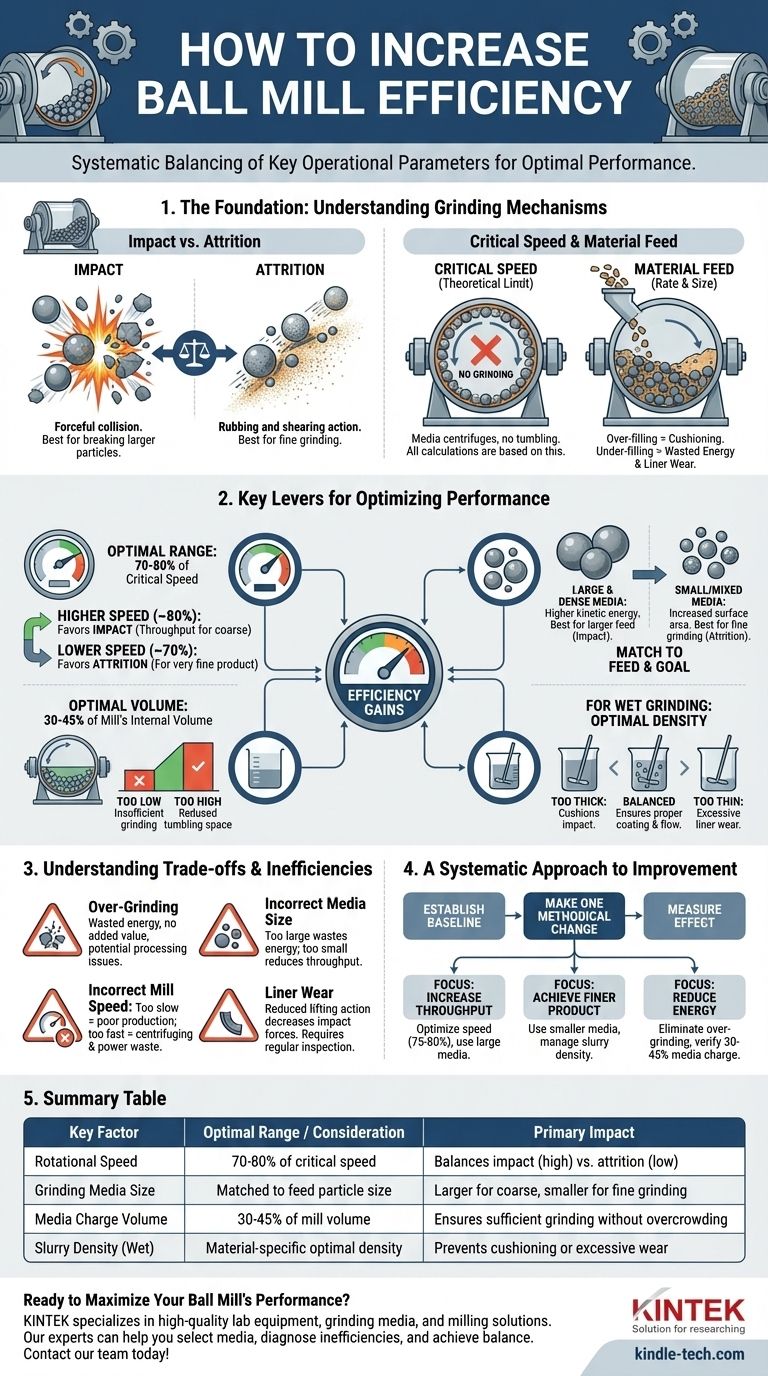

Die Grundlage: Verständnis der Mahlmechanismen

Die Effizienz einer Kugelmühle wird davon bestimmt, wie effektiv sie Energie von der rotierenden Schale durch die Mahlkörper in das Material überträgt, das Sie zerkleinern möchten. Dies geschieht durch zwei primäre Mechanismen.

Schlag vs. Reibung

Schlag ist der kraftvolle Zusammenstoß von Mahlkörpern (den Kugeln) mit dem Material, was sehr effektiv ist, um größere Partikel zu zerkleinern. Reibung ist die reibende und scherende Wirkung, die auftritt, wenn Kugeln und Partikel aneinander vorbeigleiten, was effektiver für das Mahlen feinerer Partikel ist. Das effizienteste Mahlen beinhaltet oft ein Gleichgewicht aus beidem.

Was ist die "kritische Drehzahl"?

Die kritische Drehzahl ist die theoretische Rotationsgeschwindigkeit, bei der die Mahlkörper durch die Zentrifugalkraft einfach an der Innenwand der Mühle gehalten würden, ähnlich wie Kleidung in einem Schleudergang. Bei dieser Geschwindigkeit findet kein Mahlen statt, da die Mahlkörper niemals taumeln. Alle Berechnungen der Betriebsgeschwindigkeit basieren auf diesem kritischen Wert.

Die Rolle der Materialzufuhr

Die Rate und Größe des in die Mühle eingebrachten Materials sind entscheidend. Ein Überfüllen der Mühle mit Material dämpft die Mahlkörper, reduziert die Schlagkräfte und senkt die Effizienz. Umgekehrt kann ein Unterfüllen zu Energieverschwendung führen, da die Mahlkörper miteinander und mit den Mühlenauskleidungen kollidieren, anstatt mit dem Zielmaterial.

Wichtige Hebel zur Leistungsoptimierung

Um die Leistung Ihrer Mühle zu verbessern, müssen Sie sich auf die Variablen konzentrieren, die Sie steuern können. Diese vier Hebel haben den größten Einfluss auf die Gesamteffizienz.

Einstellen der Rotationsgeschwindigkeit

Die Betriebsgeschwindigkeit wird als Prozentsatz der kritischen Drehzahl eingestellt. Geschwindigkeiten zwischen 70-80% der kritischen Drehzahl sind üblich.

- Höhere Geschwindigkeiten (näher an 80%) begünstigen Schlagkräfte und erhöhen den Durchsatz für gröbere Materialien.

- Niedrigere Geschwindigkeiten (näher an 70%) begünstigen die Reibung, was für die Erzielung eines sehr feinen Endprodukts besser sein kann.

Auswahl der richtigen Mahlkörper

Die Mahlkörper sind der Motor Ihrer Mühle. Ihre Eigenschaften müssen auf Ihr Aufgabegut und die gewünschte Produktgröße abgestimmt sein.

- Mahlkörpergröße: Größere Kugeln werden benötigt, um größere Aufgabepartikel zu zerkleinern (Schlag). Eine Mischung aus Größen oder kleinere Kugeln sind besser für das Feinmahlen (Reibung).

- Mahlkörperdichte: Dichteres Mahlgut (wie Stahl gegenüber Keramik) liefert mehr kinetische Energie und Schlagkraft, erfordert aber auch mehr Leistung, um die Mühle zu drehen.

Optimierung der Mahlkörperfüllung (Volumen)

Die Mahlkörperfüllung bezieht sich auf das Volumen der Mühle, das von den Mahlkörpern eingenommen wird. Dies liegt typischerweise zwischen 30% und 45% des internen Volumens der Mühle.

- Eine zu geringe Füllung führt zu unzureichenden Mahlprozessen und Energieverschwendung.

- Eine zu hohe Füllung reduziert den Platz für Material und begrenzt die Taumelbewegung der Mahlkörper, wodurch die Effizienz sinkt.

Steuerung der Schlammdichte (beim Nassmahlen)

Beim Nassmahlen ist die Schlammdichte (oder Trübedichte) entscheidend. Die optimale Dichte stellt sicher, dass die Partikel die Mahlkörper für ein effizientes Mahlen richtig beschichten und korrekt durch die Mühle fließen. Ein zu dicker Schlamm dämpft den Aufprall der Mahlkörper, während ein zu dünner Schlamm zu übermäßigem Verschleiß der Mahlkörper an der Auskleidung führt.

Verständnis der Kompromisse und Ineffizienzen

Das Verfolgen eines Ziels, wie z. B. maximaler Durchsatz, kann unbeabsichtigte Folgen haben. Das Erkennen dieser Kompromisse ist der Schlüssel zu einer ausgewogenen, nachhaltigen Effizienz.

Das Problem des Übermahlens

Das Mahlen von Material feiner als Ihre Zielspezifikation ist eine Hauptursache für Energieverschwendung. Es verbraucht Strom, ohne dem Endprodukt einen Mehrwert zu verleihen, und kann sogar nachgelagerte Verarbeitungsprobleme verursachen.

Die Kosten einer falschen Mahlkörpergröße

Die Verwendung von Mahlkörpern, die zu groß für Ihr Aufgabegut sind, verschwendet Energie durch ineffiziente Stöße. Die Verwendung von zu kleinen Mahlkörpern zerkleinert die gröbsten Partikel nicht effektiv, was zu geringem Durchsatz und schlechter Produktqualität führt.

Das Risiko einer falschen Mühlengeschwindigkeit

Ein zu langsamer Betrieb der Mühle priorisiert die Reibung, was für Ihre Produktionsanforderungen zu langsam sein kann. Ein zu schneller Betrieb nähert sich der kritischen Drehzahl, wodurch die Mahlkörper zentrifugieren und der Mahlprozess vollständig stoppt, während immer noch maximale Leistung verbraucht wird.

Der Einfluss des Auskleidungsverschleißes

Die Heber an den inneren Auskleidungen der Mühle sind unerlässlich für das Taumeln der Mahlkörper. Wenn diese Auskleidungen verschleißen, wird ihre Hebewirkung weniger effektiv, was die Schlagkräfte reduziert und die gesamte Mahleffizienz verringert. Eine regelmäßige Inspektion ist notwendig.

Ein systematischer Ansatz zur Effizienzsteigerung

Beginnen Sie damit, eine Basislinie für Ihren aktuellen Betrieb zu erstellen, und nehmen Sie dann eine methodische Änderung nach der anderen vor, um deren Auswirkungen zu messen.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Priorisieren Sie die Optimierung der Mühlengeschwindigkeit am oberen Ende des effektiven Bereichs (z. B. 75-80% der kritischen Drehzahl) und stellen Sie sicher, dass Ihre Mahlkörper groß genug sind, um die gröbsten Aufgabepartikel zu zerkleinern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines feineren Produkts liegt: Erwägen Sie die Verwendung einer kleineren Mahlkörper-Obergrenze, um die Oberfläche zu vergrößern und die Reibung zu fördern, während Sie die Schlammdichte sorgfältig steuern, um eine Dämpfung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Energieverbrauchs liegt: Führen Sie ein Audit durch, um Übermahlen durch Anpassung der Verweilzeit oder der Klassifizierereinstellungen zu eliminieren, und überprüfen Sie, ob Ihre Mahlkörperfüllung im optimalen Bereich von 30-45% liegt.

Indem Sie Ihre Kugelmühle als präzises System miteinander verbundener Variablen betrachten, können Sie erhebliche und nachhaltige Leistungs- und Kosteneffizienzgewinne erzielen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Optimaler Bereich / Überlegung | Primäre Auswirkung |

|---|---|---|

| Rotationsgeschwindigkeit | 70-80% der kritischen Drehzahl | Gleicht Schlag (höhere Geschwindigkeit) vs. Reibung (niedrigere Geschwindigkeit) aus |

| Mahlkörpergröße | Abgestimmt auf die Partikelgröße des Aufgabeguts | Größer für Grobmahlung, kleiner für Feinmahlung |

| Volumen der Mahlkörperfüllung | 30-45% des Mühlenvolumens | Stellt ausreichende Mahlprozesse ohne Überfüllung sicher |

| Schlammdichte (Nassmahlung) | Materialspezifische optimale Dichte | Verhindert Dämpfung (zu dick) oder übermäßigen Verschleiß (zu dünn) |

Bereit, die Leistung Ihrer Kugelmühle zu maximieren?

Die Optimierung Ihres Mahlprozesses ist komplex, aber Sie müssen es nicht alleine tun. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Mahlkörper und Mahllösungen, die auf Ihre spezifischen Materialien und Ziele zugeschnitten sind. Unsere Experten können Ihnen helfen:

- Die perfekten Mahlkörper für Ihre Anwendung auszuwählen.

- Ineffizienzen zu diagnostizieren und präzise Anpassungen zu empfehlen.

- Ein Gleichgewicht zwischen hohem Durchsatz, feiner Produktqualität und geringerem Energieverbrauch zu erreichen.

Kontaktieren Sie unser Team noch heute für eine Beratung und lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Laborprozesse auszuschöpfen. Nehmen Sie über unser Kontaktformular Kontakt auf, um zu beginnen!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators