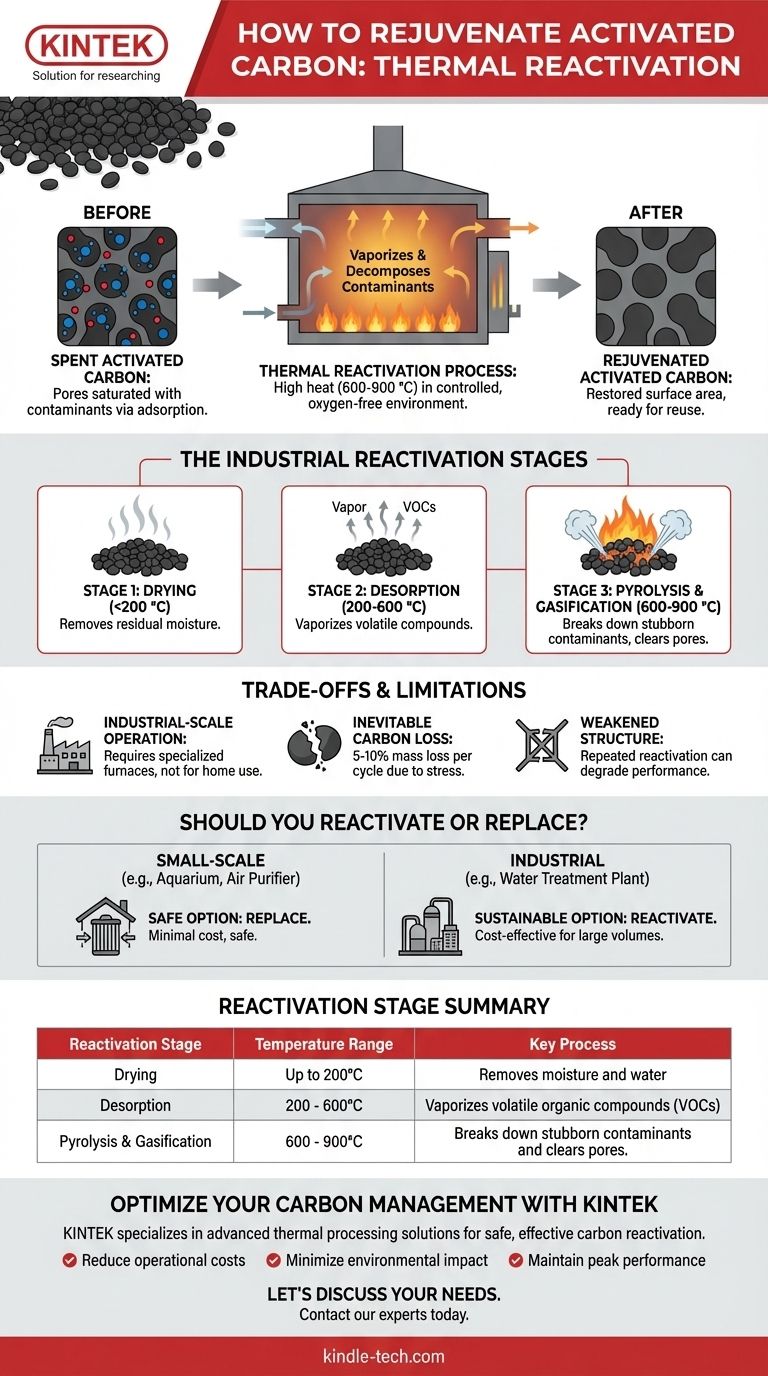

Um Aktivkohle zu regenerieren, muss ein Prozess namens thermische Reaktivierung angewendet werden. Dabei wird die verbrauchte Kohle in einer kontrollierten, sauerstofffreien Umgebung auf extrem hohe Temperaturen, typischerweise zwischen 600 und 900 °C, erhitzt. Diese intensive Hitze verdampft und zersetzt die Verunreinigungen, die die Poren der Kohle verstopft haben, reinigt sie effektiv und stellt ihre Fähigkeit wieder her, neue Verunreinigungen zu adsorbieren.

Obwohl Aktivkohle regeneriert werden kann, erfordert der Prozess spezielle Industrieöfen und ist keine Do-it-yourself-Aufgabe. Für fast alle Verbraucher- oder Kleinanwendungen ist der Austausch der Kohle die einzig praktische, sichere und kostengünstige Option.

Das Prinzip hinter der Reaktivierung

Wie Adsorption funktioniert

Aktivkohle funktioniert, weil sie ein riesiges internes Netzwerk mikroskopisch kleiner Poren besitzt, das eine enorme Oberfläche schafft. Verunreinigungen in Wasser oder Luft werden durch einen Prozess namens Adsorption in diesem Netzwerk eingeschlossen.

Erreichen der Sättigung

Mit der Zeit füllen sich diese Poren vollständig mit Verunreinigungen. Zu diesem Zeitpunkt gilt die Kohle als "verbraucht" oder "gesättigt" und kann ihre Umgebung nicht mehr effektiv reinigen.

Die thermische Lösung

Die thermische Reaktivierung kehrt diesen Prozess um. Die extreme Hitze bricht die physikalischen und chemischen Bindungen, die die adsorbierten Schadstoffe halten. Die kontrollierte, sauerstoffarme Atmosphäre ist entscheidend; sie stellt sicher, dass die Verunreinigungen und karbonisierten Rückstände abgebrannt werden, ohne dass die Aktivkohle selbst verbrennt.

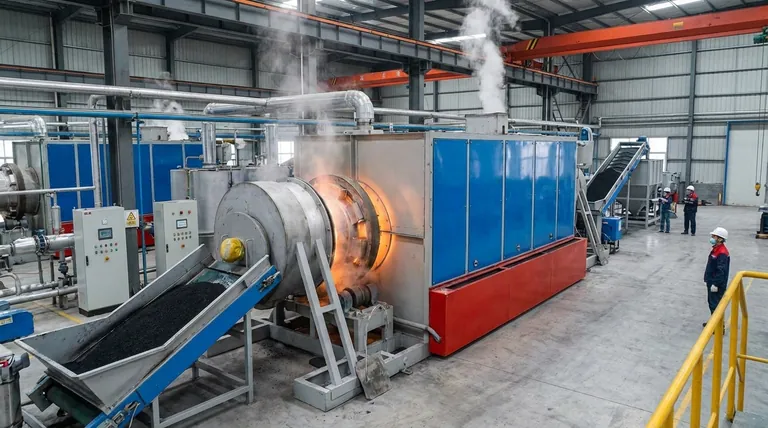

Der industrielle Reaktivierungsprozess

Die Reaktivierung von Kohle ist kein einziger Schritt, sondern ein mehrstufiger Prozess, der in großen Drehrohröfen oder -brennöfen durchgeführt wird.

Stufe 1: Trocknung (bis 200 °C)

In der ersten Phase wird die verbrauchte Kohle sanft erhitzt, um Restwasser und Feuchtigkeit, die in ihrer porösen Struktur eingeschlossen sind, zu entfernen.

Stufe 2: Desorption (200 - 600 °C)

Mit steigender Temperatur werden flüchtigere organische Verbindungen (VOCs), die an der Kohle adsorbiert waren, verdampft und ausgetrieben.

Stufe 3: Pyrolyse und Vergasung (600 - 900 °C)

Dies ist der Kernschritt der Reaktivierung. Die verbleibenden, hartnäckigeren organischen Verunreinigungen werden (pyrolysiert) zu elementarem Kohlenstoffkoks abgebaut. Anschließend wird ein kontrolliertes Mittel wie Dampf eingeführt, das diesen Koksrückstand selektiv vergast und die ursprüngliche Porenstruktur reinigt, ohne das Kohlegranulat selbst wesentlich zu beschädigen.

Verständnis der Kompromisse und Einschränkungen

Es ist ein industrieller Großbetrieb

Die Reaktivierung kann nicht in einem herkömmlichen Ofen durchgeführt werden. Der Prozess erfordert hochspezialisierte Geräte, die extreme Temperaturen sicher handhaben und die interne Atmosphäre kontrollieren können. Ein Versuch zu Hause ist ineffektiv und birgt eine erhebliche Brandgefahr.

Unvermeidlicher Kohleverlust

Der Reaktivierungsprozess ist nicht perfekt effizient. Bei jedem Zyklus geht ein kleiner Prozentsatz (typischerweise 5-10%) der Masse der Aktivkohle durch thermische Beanspruchung und Abrieb verloren.

Geschwächte Struktur

Wiederholte Reaktivierung kann auch die physikalische Struktur der Kohle allmählich abbauen, wodurch sie brüchiger und mit der Zeit etwas weniger effektiv wird. Aus diesem Grund wird oft neue Kohle mit reaktivierter Kohle gemischt, um Leistungsstandards aufrechtzuerhalten.

Sollten Sie reaktivieren oder ersetzen?

Die richtige Wahl hängt vollständig vom Umfang Ihres Betriebs und Ihrem Zugang zu spezialisierten Einrichtungen ab.

- Wenn Sie ein Hausbesitzer oder Kleinverbraucher sind (z. B. für ein Aquarium oder einen Luftreiniger): Ersatz ist Ihre einzige sichere und praktische Option. Die Kosten für neue Kohle sind minimal im Vergleich zu den industriellen Kosten der Reaktivierung.

- Wenn Sie eine große Industrie- oder Kommunalanlage betreiben (z. B. ein Wasseraufbereitungsanlage): Die thermische Reaktivierung ist oft die kostengünstigste und umweltfreundlichste Wahl für die Bewältigung von Tonnen verbrauchter Kohle.

Letztendlich ist das Verständnis des Unterschieds zwischen industrieller Leistungsfähigkeit und Verbraucherpraktikabilität der Schlüssel zur effektiven Verwaltung Ihrer Aktivkohle.

Zusammenfassungstabelle:

| Reaktivierungsstufe | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Trocknung | Bis 200°C | Entfernt Feuchtigkeit und Wasser |

| Desorption | 200 - 600°C | Verdampft flüchtige organische Verbindungen (VOCs) |

| Pyrolyse & Vergasung | 600 - 900°C | Zersetzt hartnäckige Verunreinigungen und reinigt Poren |

Optimieren Sie Ihr Aktivkohlemanagement mit KINTEK.

Ob Sie eine großtechnische Wasseraufbereitungsanlage oder einen industriellen Reinigungsprozess betreiben, der effiziente Umgang mit verbrauchter Aktivkohle ist entscheidend für Kosteneinsparungen und Nachhaltigkeit. KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Industrieöfen und -brennöfen, die für eine sichere und effektive Kohle-Reaktivierung entwickelt wurden.

Unser Fachwissen hilft Ihnen dabei:

- Betriebskosten zu senken durch Reaktivierung der Kohle anstelle eines häufigen Austauschs

- Umweltauswirkungen zu minimieren durch nachhaltiges Abfallmanagement

- Spitzenleistung aufrechtzuerhalten mit zuverlässiger, hochtemperaturfähiger Ausrüstung

Lassen Sie uns Ihre Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um maßgeschneiderte Lösungen für Ihre Labor- oder Industrieanforderungen zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff