Im Grunde genommen ist die Verwendung eines Tiegelofens ein Prozess der kontrollierten Erhitzung und des Schmelzens. Dazu gehört die Auswahl des richtigen Tiegels für Ihr Material, das Einlegen des Materials hinein, das Einstellen einer Zieltemperatur am Ofenregler und das Zulassen, dass das Heizelement des Ofens Wärme auf den Tiegel überträgt, bis der Inhalt schmilzt.

Der Schlüssel zur erfolgreichen Verwendung eines Tiegelofens liegt nicht nur darin, die Schritte zu befolgen, sondern auch die Prinzipien dahinter zu verstehen. Der wichtigste Einzelfaktor ist die Übereinstimmung des Tiegelmaterials mit der Substanz, die Sie schmelzen, um chemische Kompatibilität zu gewährleisten und Geräteausfälle zu verhindern.

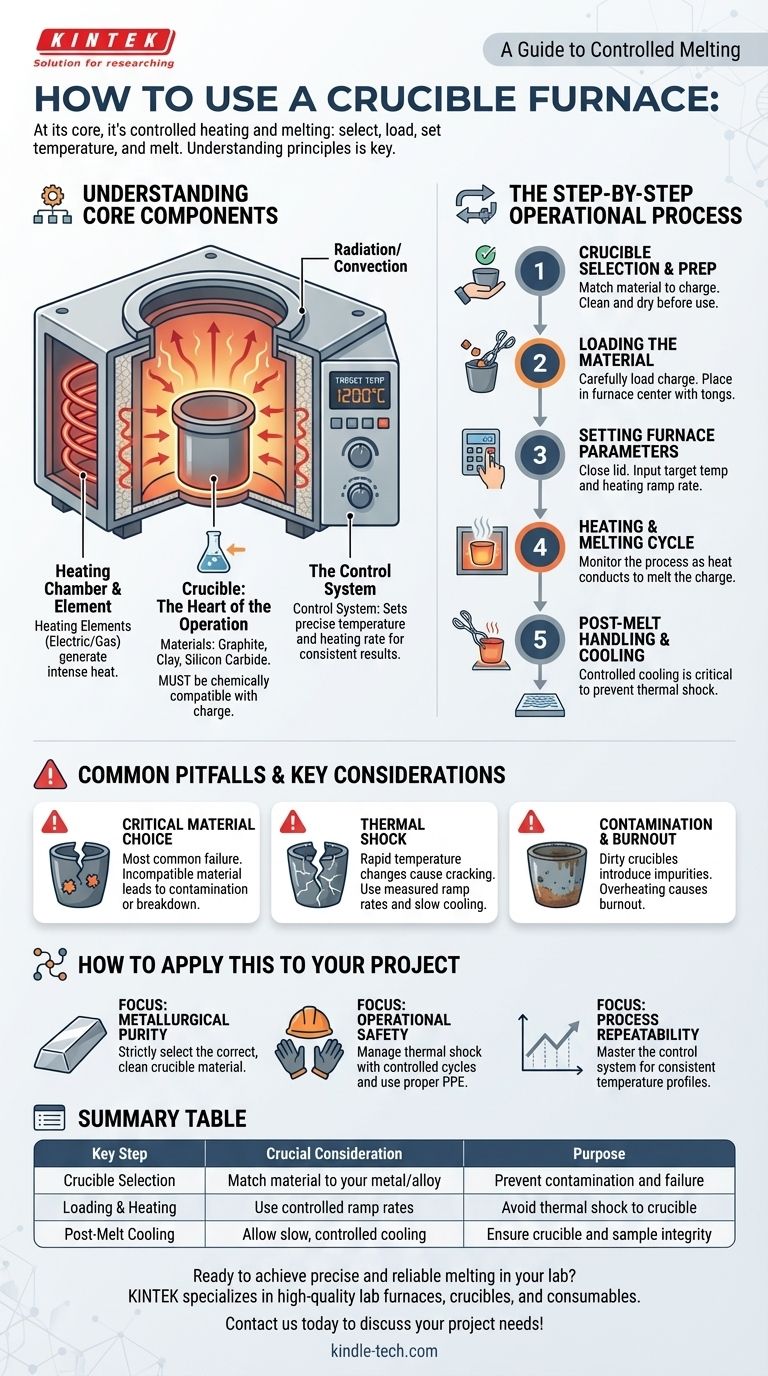

Die Kernkomponenten verstehen

Ein Tiegelofen erscheint einfach, aber seine Wirksamkeit liegt im Zusammenspiel seiner Hauptteile. Das Verständnis jedes Einzelnen ist entscheidend für den ordnungsgemäßen Betrieb.

Die Heizkammer und das Heizelement

Der Ofenkörper enthält die Heizelemente, die elektrische Spulen oder Gasbrenner sein können. Diese Elemente erzeugen intensive Hitze in einer isolierten Kammer. Diese Wärme wird dann – hauptsächlich durch Strahlung und Konvektion – auf den darin platzierten Tiegel übertragen.

Der Tiegel: Das Herzstück des Betriebs

Der Tiegel ist der herausnehmbare Behälter, der das Material enthält, das Sie schmelzen möchten, bekannt als Charge. Er ist so konzipiert, dass er extremen Temperaturen standhält, ohne mit der enthaltenen Substanz zu reagieren.

Tiegel bestehen aus verschiedenen feuerfesten Materialien wie Graphit, Ton oder Siliziumkarbid. Die Wahl des Materials ist nicht willkürlich; es muss chemisch mit dem Metall oder der Legierung kompatibel sein, die Sie schmelzen.

Das Kontrollsystem

Moderne Öfen verfügen über ein Temperaturregelsystem. Dies ermöglicht es Ihnen, eine präzise Zieltemperatur einzustellen und in einigen Fällen die Aufheizrate zu steuern. Diese Präzision ist entscheidend, um konsistente Ergebnisse zu erzielen und sowohl den Tiegel als auch das Material vor Beschädigungen zu schützen.

Der Schritt-für-Schritt-Betriebsprozess

Die Befolgung eines systematischen Verfahrens gewährleistet Sicherheit, schützt die Ausrüstung und führt zu einem erfolgreichen Schmelzvorgang.

Schritt 1: Auswahl und Vorbereitung des Tiegels

Bevor Sie etwas anderes tun, wählen Sie einen Tiegel aus einem Material, das für Ihre Charge geeignet ist. Eine falsche Wahl kann zu Tiegelzersetzung, Schmelzkontamination oder sogar zu katastrophalem Versagen führen. Stellen Sie sicher, dass der Tiegel vor Gebrauch sauber und trocken ist.

Schritt 2: Beladen des Materials

Legen Sie Ihre Charge vorsichtig in den Tiegel. Vermeiden Sie es, schwere Stücke fallen zu lassen, da dies den Tiegel zerbrechen könnte. Nach dem Beladen verwenden Sie eine Zange oder andere geeignete Werkzeuge, um den Tiegel in die Mitte der Ofenkammer zu stellen.

Schritt 3: Einstellen der Ofenparameter

Schließen Sie den Ofendeckel und geben Sie Ihre gewünschte Temperatur in die Steuereinheit ein. Wenn Ihr Ofen dies zulässt, stellen Sie eine Aufheizrampe ein, um einen thermischen Schock für den Tiegel zu vermeiden.

Schritt 4: Der Heiz- und Schmelzzyklus

Der Ofen beginnt nun mit dem Aufheizen. Das Heizelement erwärmt die Kammer, die wiederum den Tiegel erwärmt. Die Wärme leitet sich durch die Tiegelwände, um die Ladung im Inneren zu schmelzen. Überwachen Sie den Vorgang nach Bedarf, ohne den Deckel über längere Zeit offen zu lassen.

Schritt 5: Nach dem Schmelzen: Handhabung und Abkühlung

Sobald das Schmelzen abgeschlossen ist, schalten Sie den Ofen aus. Die nächsten Schritte hängen von Ihrem Ziel ab. Wenn Sie das Metall gießen, entfernen Sie den Tiegel mit speziellen Zangen. Wenn Sie nur eine Probe wärmebehandeln, müssen Sie diese abkühlen lassen.

Kontrolliertes Abkühlen ist entscheidend. Das Entfernen eines heißen Tiegels und das Abstellen auf einer kalten Oberfläche führt dazu, dass er durch thermischen Schock reißt. Er sollte auf einem feuerfesten Puffermaterial an einem sicheren, ausgewiesenen Ort langsam abkühlen. Für analytische Arbeiten kann ein Exsikkator verwendet werden, um die Aufnahme von Feuchtigkeit während des Abkühlens zu verhindern.

Häufige Fallstricke und wichtige Überlegungen

Die Vielseitigkeit und Leistung eines Tiegelofens bringen inhärente Risiken mit sich. Das Verständnis der Kompromisse und häufigen Fehler ist der Schlüssel zu sicherem, wiederholbarem Erfolg.

Die kritische Wahl des Tiegelmaterials

Dies ist der häufigste Fehlerpunkt. Wenn Sie beispielsweise einen Ton-Graphit-Tiegel verwenden, um ein hochreaktives Metall zu schmelzen, kann sich der Tiegel zersetzen, was zu einer Kontamination Ihrer Schmelze und zur Zerstörung des Tiegels führt. Konsultieren Sie immer Kompatibilitätstabellen.

Thermischer Schock: Der stille Zerstörer

Tiegel sind robust, aber spröde. Zu schnelles Erhitzen oder Abkühlen erzeugt innere Spannungen, die dazu führen können, dass sie reißen oder zerspringen. Verwenden Sie immer eine gemessene Aufheizrampe und stellen Sie einen langsamen, kontrollierten Abkühlvorgang sicher.

Kontamination und Ausbrennen

Die Verwendung eines verschmutzten oder bereits verwendeten Tiegels kann Verunreinigungen in Ihre Schmelze einbringen. Ebenso führt das wiederholte Überhitzen eines Tiegels über seine angegebenen Grenzen hinaus zu dessen vorzeitigem Abbau und Versagen, ein Prozess, der als Ausbrennen bezeichnet wird.

Anwendung auf Ihr Projekt

Ihr spezifisches Verfahren hängt von Ihrem endgültigen Ziel ab. Konzentrieren Sie sich auf das Prinzip, das Ihrem Ziel entspricht.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Reinheit liegt: Ihre oberste Priorität ist die strenge Auswahl des richtigen, sauberen Tiegelmaterials für jede spezifische Legierung, um Kreuzkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Ihre oberste Priorität ist das Management des thermischen Schocks durch kontrollierte Heiz- und Kühlzyklen und die Verwendung der richtigen persönlichen Schutzausrüstung (PSA).

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Ihre oberste Priorität ist die Beherrschung des Steuerungssystems des Ofens, um sicherzustellen, dass jede Schmelze exakt das gleiche Temperaturprofil aufweist.

Die Beherrschung eines Tiegelofens bedeutet, ihn als ein Hochtemperatur-Kontrollsystem und nicht nur als einen einfachen Heizer zu respektieren.

Zusammenfassungstabelle:

| Wichtiger Schritt | Entscheidende Überlegung | Zweck |

|---|---|---|

| Tiegelauswahl | Material an Ihr Metall/Ihre Legierung anpassen | Kontamination und Ausfall verhindern |

| Beladen & Erhitzen | Kontrollierte Rampenraten verwenden | Thermischen Schock des Tiegels vermeiden |

| Abkühlung nach dem Schmelzen | Langsames, kontrolliertes Abkühlen zulassen | Integrität von Tiegel und Probe sicherstellen |

Bereit für präzises und zuverlässiges Schmelzen in Ihrem Labor? Die richtige Ausrüstung ist der Schlüssel zum Erfolg. KINTEK ist spezialisiert auf hochwertige Laboröfen, Tiegel und Verbrauchsmaterialien, die auf Sicherheit und Wiederholbarkeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Einrichtung für Ihre spezifischen Materialien und Anwendungen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und sicherzustellen, dass Ihr nächster Schmelzvorgang ein Erfolg wird!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.