Im Kern funktioniert eine Graphitheizung nach dem Prinzip der Widerstandsheizung. Ein großer elektrischer Strom wird durch speziell entwickelte Graphitelemente geleitet, die dem Stromfluss Widerstand entgegensetzen. Dieser Widerstand wandelt elektrische Energie direkt in intensive, steuerbare Wärme innerhalb einer isolierten Kammer um, was extrem hohe und stabile Betriebstemperaturen ermöglicht.

Eine Graphitheizung ist nicht nur eine Komponente; sie ist ein komplettes System. Sie nutzt den einzigartigen elektrischen Widerstand und die unübertroffene Hochtemperaturtoleranz von Graphit zur Wärmeerzeugung, während eine isolierte "Heißzone" und ein ausgeklügeltes Steuerungssystem zusammenarbeiten, um diese Wärme mit hoher Präzision zu speichern und zu regulieren.

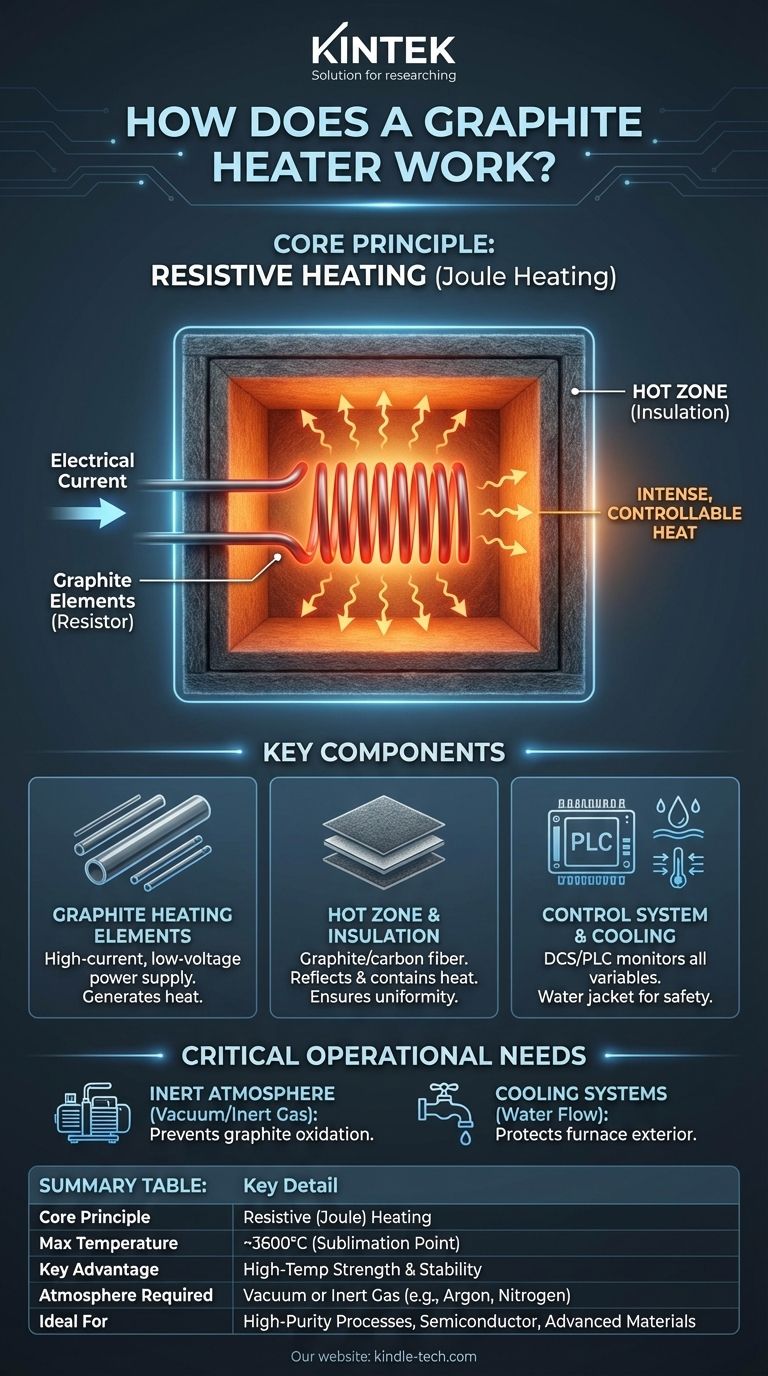

Das Kernprinzip: Widerstandsheizung

Der gesamte Betrieb einer Graphitheizung basiert auf einem grundlegenden physikalischen Gesetz. Das Verständnis dieses Prinzips ist entscheidend für das Verständnis ihres Wertes in industriellen Anwendungen.

Wie Widerstand Wärme erzeugt

Wenn Elektrizität durch ein Material fließt, stößt sie auf Widerstand. Dieser Widerstand gegen den Stromfluss führt dazu, dass Energie freigesetzt wird, hauptsächlich als Wärme. Dieses Phänomen ist bekannt als Joule-Heizung oder Widerstandsheizung. Graphitheizungen sind so konstruiert, dass sie diesen Effekt auf kontrollierte Weise maximieren.

Warum Graphit das ideale Material ist

Graphit ist nicht nur eine bequeme Wahl; seine Eigenschaften machen es einzigartig geeignet für Hochtemperaturanwendungen.

- Hoher elektrischer Widerstand: Graphit hat genügend Widerstand, um effizient erhebliche Wärme zu erzeugen, ist aber leitfähig genug, um den erforderlichen Strom ohne Ausfall zu führen.

- Extreme Temperaturtoleranz: Im Gegensatz zu den meisten Metallen, die schmelzen, sublimiert Graphit (geht direkt vom festen in den gasförmigen Zustand über) bei einer unglaublich hohen Temperatur von etwa 3600 °C (6500 °F). Dies ermöglicht einen zuverlässigen Betrieb unter Bedingungen, unter denen metallische Heizungen zerstört würden.

- Strukturelle Integrität: Graphit wird tatsächlich stärker, wenn seine Temperatur steigt, und behält seine strukturelle Integrität im Ofen bei.

Schlüsselkomponenten eines Graphitheizsystems

Ein Graphitofen ist mehr als nur seine Heizelemente. Es ist ein integriertes System, bei dem jedes Teil eine entscheidende Rolle für Leistung und Sicherheit spielt.

Die Graphitheizelemente

Dies sind das Herzstück des Systems. Sie können je nach Ofendesign als Stäbe, Rohre oder Platten geformt sein. Eine Hochstrom-, Niederspannungsstromversorgung leitet Elektrizität durch diese Elemente, um die erforderliche Wärme zu erzeugen.

Die Heißzone

Die Heizelemente sind in einer Kammer eingeschlossen, die oft als "Heißzone" bezeichnet wird. Diese Zone besteht aus graphitbasierten Isoliermaterialien wie Graphitfilz oder Kohlefaserverbundwerkstoffen. Ihr Zweck ist es, die Wärme zu reflektieren und zu speichern, um Temperaturgleichmäßigkeit zu gewährleisten und elektrische Energie zu sparen.

Das Steuerungssystem

Wie die Referenz erwähnt, erfordert ein komplexer Prozess ein ausgeklügeltes Gehirn. Ein Distributed Control System (DCS) oder eine ähnliche speicherprogrammierbare Steuerung (SPS) überwacht und verwaltet jede kritische Variable. Dazu gehören elektrische Leistungsaufnahme, Temperatursensoren, Druckniveaus und die Durchflussraten für Prozessgase und Kühlwasser.

Verständnis der Kompromisse und Betriebsanforderungen

Obwohl leistungsstark, haben Graphitheizungen spezifische Anforderungen, die für ihre ordnungsgemäße Funktion und Langlebigkeit unerlässlich sind.

Die kritische Notwendigkeit einer inerten Atmosphäre

Graphit wird bei hohen Temperaturen in Anwesenheit von Sauerstoff schnell oxidieren und verbrennen. Um dies zu verhindern, müssen Graphitöfen entweder im Vakuum betrieben oder mit einem nicht-reaktiven, inerten Gas wie Argon oder Stickstoff gefüllt werden. Die Kontrolle der "Gasströme" ist nicht optional; sie ist grundlegend für das Überleben der Heizung.

Die Rolle von Kühlsystemen

Die im Ofen erzeugte intensive Wärme muss eingeschlossen werden. Das Außengehäuse des Ofens ist typischerweise ein doppelwandiger Stahlbehälter. Wasser wird kontinuierlich zwischen diesen Wänden zirkuliert, um das Äußere kühl zu halten, die Ausrüstung zu schützen und die Sicherheit des Bedieners zu gewährleisten. Ein Ausfall der "Wasserströme" würde zu einem katastrophalen Systemausfall führen.

Materialsprödigkeit

Obwohl Graphit bei hohen Temperaturen stark ist, ist es bei Raumtemperatur ein sprödes Keramikmaterial. Die Heizelemente und die Isolierung müssen während der Installation und Wartung vorsichtig behandelt werden, um Risse oder Beschädigungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wie diese Elemente zusammenwirken, ermöglicht es Ihnen, die Technologie für Ihre spezifische Anwendung zu bewerten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 2000 °C) liegt: Graphitheizungen sind der Industriestandard aufgrund des unübertroffenen Sublimationspunktes und der strukturellen Stabilität von Graphit.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -kontrolle liegt: Die erforderliche inerte Atmosphäre hat den zusätzlichen Vorteil, Produktkontaminationen zu verhindern, was diese Heizungen ideal für die Halbleiter-, Medizin- und fortschrittliche Materialherstellung macht.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Die Qualität und das Design der Graphit-„Heißzonen“-Isolierung sind entscheidend, um Wärmeverluste zu minimieren und den Gesamtenergieverbrauch zu senken.

Durch die Beherrschung dieser Kernprinzipien können Sie die Leistung und Präzision der Graphitheizung für jeden anspruchsvollen Hochtemperaturprozess effektiv nutzen.

Übersichtstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Kernprinzip | Widerstands-(Joule-)Heizung |

| Max. Temperatur | ~3600 °C (Sublimationspunkt) |

| Hauptvorteil | Hochtemperaturfestigkeit & Stabilität |

| Erforderliche Atmosphäre | Vakuum oder inertes Gas (z. B. Argon, Stickstoff) |

| Ideal für | Hochreine Prozesse, Halbleiter, fortschrittliche Materialien |

Bereit, die Leistung der Graphitheizung für Ihre anspruchsvollsten Anwendungen zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich robuster Graphitheizsysteme, die für Präzision und Langlebigkeit entwickelt wurden. Ob Ihr Ziel das Erreichen extremer Temperaturen, die Sicherstellung der Prozessreinheit oder die Maximierung der Energieeffizienz ist, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphitheizungen Ihre Hochtemperaturprozesse verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse