Im Kern ist ein Wärmebehandlungsofen ein Präzisionsinstrument, das einen hochkontrollierten thermischen Zyklus – Erhitzen, Halten (Soaking) und Abkühlen – nutzt, um die innere Struktur eines Materials gezielt zu verändern. Bei diesem Prozess geht es nicht darum, etwas einfach heiß zu machen; es ist ein sorgfältig ausgeführtes Verfahren, das darauf ausgelegt ist, spezifische Eigenschaften wie Härte, Festigkeit oder Duktilität zu verbessern, ohne die Form des Materials zu verändern.

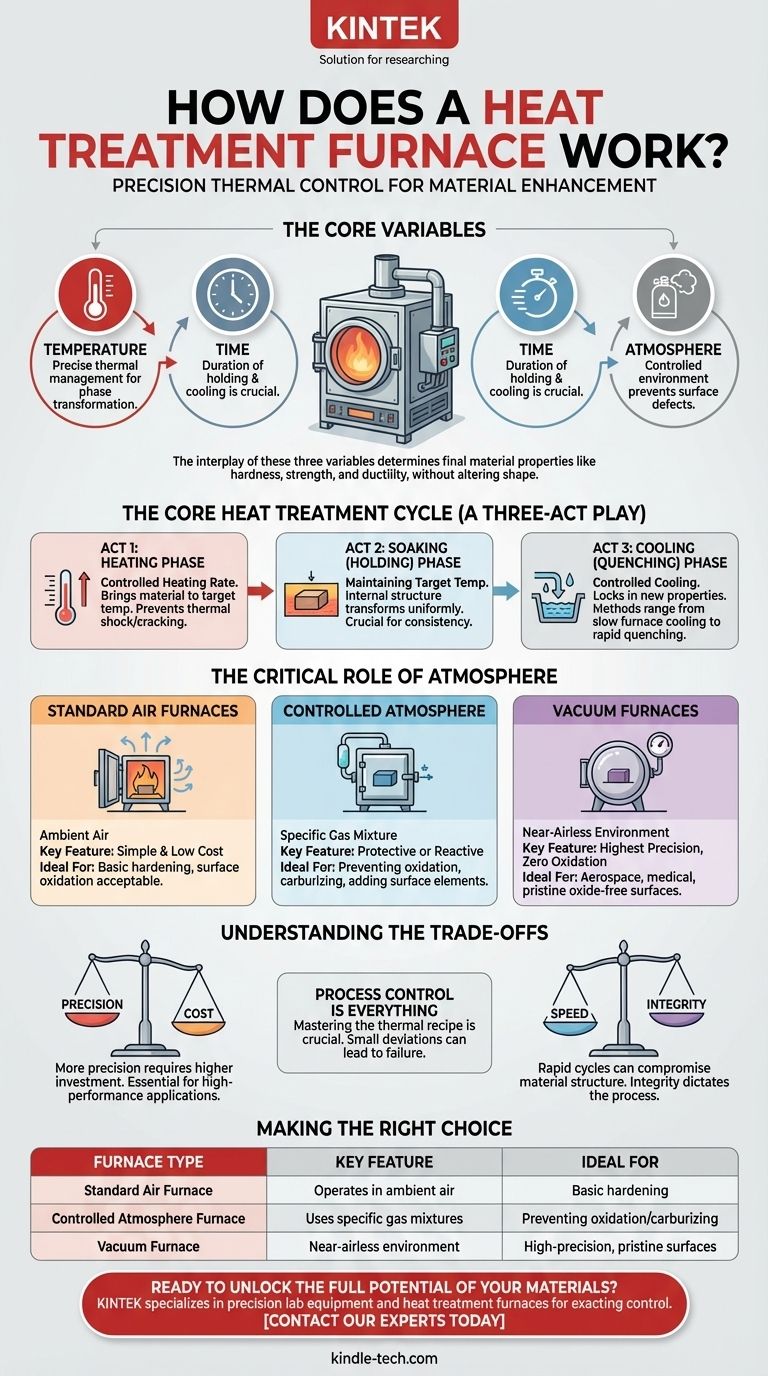

Das Grundprinzip jedes Wärmebehandlungsofens ist die präzise Steuerung von drei kritischen Variablen: Temperatur, Zeit und Atmosphäre. Wie diese drei gesteuert werden, bestimmt die endgültigen Eigenschaften des behandelten Materials.

Der Kern-Wärmebehandlungszyklus

Stellen Sie sich den Prozess wie ein Drei-Akt-Stück vor, bei dem jede Phase einen bestimmten metallurgischen Zweck erfüllt. Das Steuerungssystem des Ofens automatisiert diese gesamte Sequenz, um Konsistenz und Wiederholbarkeit zu gewährleisten.

Akt 1: Die Heizphase

Der erste Schritt besteht darin, das Material mit einer kontrollierten Rate auf eine Zieltemperatur zu bringen. Der Ofen wendet in dieser Phase eine hohe Energiemenge an, um die thermische Masse des Materials zu überwinden.

Die Heizrate ist entscheidend. Zu schnelles Erhitzen kann einen Thermoschock und Spannungen verursachen, die potenziell Risse oder Verformungen an komplexen Teilen hervorrufen können.

Akt 2: Die Haltephase (Soaking)

Sobald die Zieltemperatur erreicht ist, reduziert der Ofen seine Energieabgabe, um diese Temperatur präzise zu halten. Diese Haltezeit wird als „Soaking“ bezeichnet.

Während des Soaking transformiert sich die innere kristalline Struktur des Materials. Die Dauer dieser Phase ist entscheidend, um sicherzustellen, dass das gesamte Teil, von der Oberfläche bis zum Kern, eine gleichmäßige und stabile neue Struktur erreicht.

Akt 3: Die Abkühlphase (Abschrecken)

Nach dem Soaking wird das Material kontrolliert abgekühlt, um die neuen Eigenschaften „einzuschließen“. Die Abkühlrate ist einer der entscheidendsten Faktoren für das Endergebnis.

Methoden können von langsamem Abkühlen im Ofen selbst bis hin zu schnellem Abkühlen (Abschrecken) in einem Medium wie Öl, Wasser oder sogar einer schnell kühlenden Gaskammer reichen.

Die entscheidende Rolle der Atmosphäre

Die Umgebung im Ofen ist ebenso wichtig wie der Temperaturzyklus. Bei hohen Temperaturen reagieren die meisten Metalle bereitwillig mit Sauerstoff in der Luft, was zu Zunderbildung und Verfärbung (Oxidation) führt, die die Oberfläche des Teils ruinieren können.

Standardöfen

Die einfachsten Öfen arbeiten in Umgebungsluft. Diese eignen sich für Prozesse, bei denen Oberflächenoxidation kein Problem darstellt oder später entfernt wird.

Schutzgasöfen

Diese Öfen haben einen gut abgedichteten Körper, der es ermöglicht, die Luft durch eine spezifische Gasmischung zu ersetzen. Diese „Atmosphäre“ kann schützend (inert) sein, um Reaktionen zu verhindern, oder sogar reaktiv, um gezielt Elemente zur Materialoberfläche hinzuzufügen (wie beim Aufkohlen).

Vakuumöfen

Für das höchste Maß an Kontrolle wird ein Vakuumofen verwendet. Der Prozess beginnt damit, dass fast die gesamte Luft aus der abgedichteten Kammer gepumpt wird, wodurch eine Umgebung mit niedrigem Druck entsteht.

Dieses Vakuum eliminiert das Risiko von Oxidation und anderen Oberflächenreaktionen. Oft wird ein Inertgas wie Argon in die Kammer zurückgeführt, um den gleichmäßigen Wärmetransport zu unterstützen. Der gesamte Prozess ist computergesteuert für extreme Präzision.

Die Kompromisse verstehen

Die Auswahl und der Betrieb eines Wärmebehandlungsofens erfordert ein Abwägen konkurrierender Faktoren. Das Verständnis dieser Faktoren ist der Schlüssel, um das gewünschte Ergebnis zuverlässig zu erzielen.

Präzision vs. Kosten

Ein einfacher Luftofen ist weitaus kostengünstiger als ein computergesteuerter Vakuumofen. Der Vakuumofen bietet jedoch eine weitaus überlegenere Kontrolle über die endgültige Oberflächengüte und Materialeigenschaften, was für Hochleistungsanwendungen wie Luft- und Raumfahrt- oder medizinische Komponenten unerlässlich ist.

Prozesskontrolle ist alles

Der fortschrittlichste Ofen ist ineffektiv, wenn das falsche thermische Rezept verwendet wird. Die Beherrschung des richtigen Betriebsprozesses ist entscheidend. Eine kleine Abweichung in Temperatur, Haltezeit oder Abkühlrate kann zu einem fehlerhaften Teil, Energieverschwendung und einer verkürzten Lebensdauer des Ofens führen.

Geschwindigkeit vs. Integrität

Schnellere Zykluszeiten mögen effizient erscheinen, können aber schädlich sein. Schnelle Heiz- oder Abkühlraten, die nicht für das spezifische Material oder die Teilegeometrie geeignet sind, sind eine Hauptursache für innere Spannungen, Verformungen und Rissbildung. Die Integrität des Endprodukts bestimmt die Zyklusparameter, nicht die Uhr.

Die richtige Wahl für Ihr Ziel treffen

Die Art des Ofens und des Prozesses, den Sie benötigen, hängt vollständig vom Material und den Eigenschaften ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Härten einfacher Werkzeugstähle liegt: Ein Standard-Luftofen mit einem zugehörigen Abschreckbecken ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verfärbungen zu vermeiden und eine saubere, helle Oberfläche zu erzielen: Ein Schutzgas- oder Vakuumofen ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Hochleistungslegierungen mit maximaler Präzision und Wiederholbarkeit liegt: Ein computergesteuerter Vakuumofen ist der Industriestandard.

Letztendlich ist ein Wärmebehandlungsofen ein Werkzeug, das ein sorgfältig kontrolliertes Rezept aus Wärme, Zeit und Atmosphäre verwendet, um das verborgene Potenzial eines Materials freizusetzen.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Ideal für |

|---|---|---|

| Standard-Luftofen | Arbeitet in Umgebungsluft | Grundlegendes Härten, bei dem Oberflächenoxidation akzeptabel ist |

| Schutzgasofen | Verwendet spezifische Gasmischungen | Vermeidung von Oxidation oder Hinzufügen von Oberflächenelementen (z.B. Aufkohlen) |

| Vakuumofen | Verarbeitet in einer nahezu luftleeren Umgebung | Hochpräzisionsanwendungen, die makellose, oxidfreie Oberflächen erfordern |

Bereit, das volle Potenzial Ihrer Materialien freizusetzen? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Wärmebehandlungsöfen, die für Zuverlässigkeit und exakte Kontrolle ausgelegt sind. Ob Sie Werkzeugstähle härten oder empfindliche Legierungen verarbeiten, unsere Lösungen gewährleisten konsistente, hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die spezifischen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum werden Vakuumkammer und Heizsystem während der Abscheidung auf 300 °C gehalten? Optimierung der Beschichtungshaftung

- Was ist der Zweck von Heizgeräten mit konstanter Temperatur bei der In-situ-Aushärtung? Optimierung von quasi-festen Elektrolyten

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks im Labor? Erhaltung der Katalysatorintegrität und Nanostruktur

- Was sind die verschiedenen Arten des Glühens? Ein Leitfaden zum Erweichen und Festigen von Metallen

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von Li2MnSiO4 notwendig? Gewährleistung hoher Reinheit & Batterieleistung

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS) Ofens gegenüber einem herkömmlichen Muffelofen zur Herstellung von LATP-Elektrolyten?

- Wie funktioniert ein Durchlaufofen mit Bandförderer? Erreichen Sie eine hochvolumige, reproduzierbare Wärmebehandlung

- Wie dick ist die Vakuumabscheidung? Erreichen Sie atomare Präzision für Ihre Beschichtungen