Im Wesentlichen funktioniert ein Muffelofen, indem er ein versiegeltes, gasdichtes Gefäß – den Muffel – von außen beheizt. Dieses Design isoliert das zu behandelnde Material von der externen Wärmequelle und deren Verbrennungsprodukten. Diese Trennung ist der Schlüssel, da sie eine präzise Kontrolle über die gasförmige Atmosphäre im Inneren des Muffels ermöglicht, was für viele fortschrittliche Wärmebehandlungsprozesse von entscheidender Bedeutung ist.

Der grundlegende Zweck eines Muffelofens besteht nicht nur darin, ein Material zu erhitzen, sondern dies in einer perfekt kontrollierten Atmosphäre zu tun. Diese indirekte Heizmethode verhindert Kontaminationen und ermöglicht chemische Veränderungen an der Oberfläche des Materials, die in einem offenen oder direkt befeuerten Ofen nicht möglich wären.

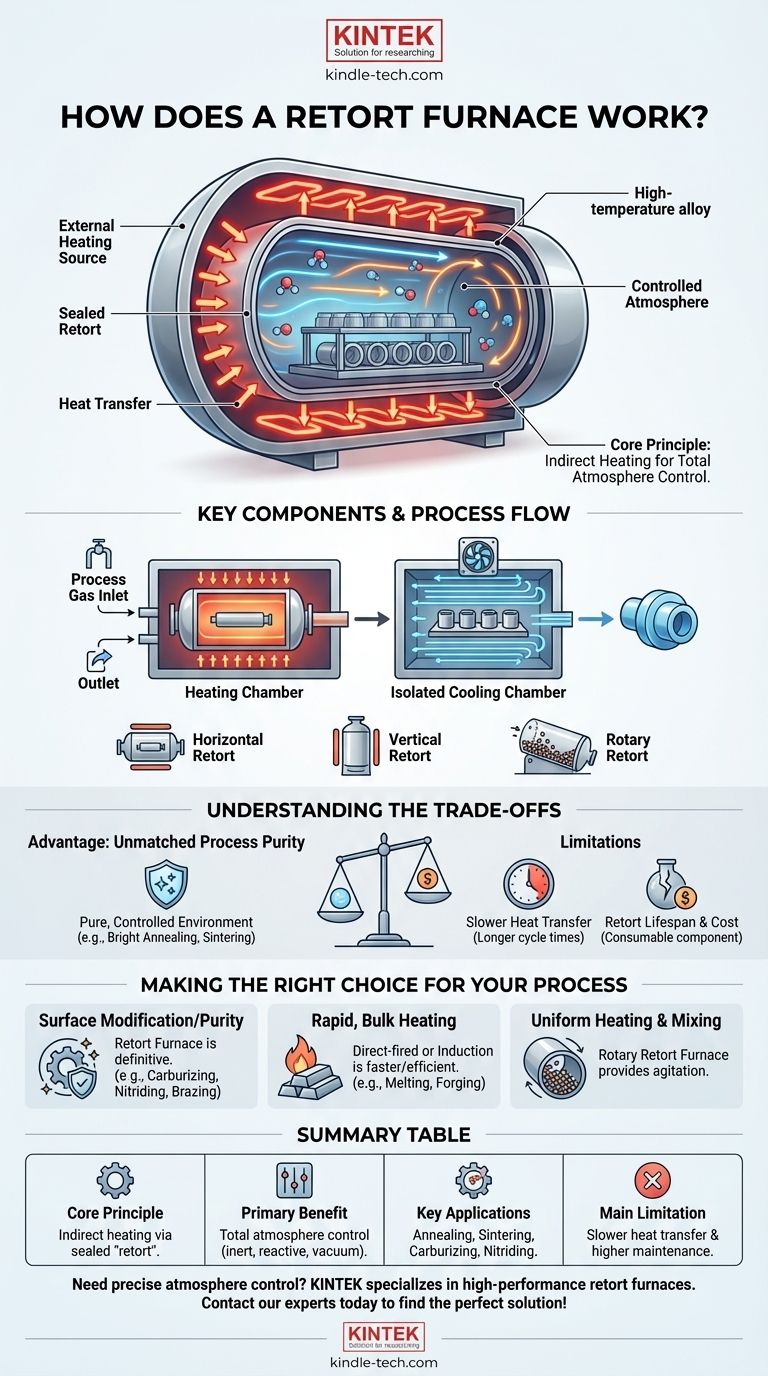

Das Kernprinzip: Indirekte Erwärmung und Atmosphärenkontrolle

Das Verständnis eines Muffelofens beginnt mit dem Konzept der Trennung. Im Gegensatz zu einem einfachen Ofen, bei dem Heizelemente und das Werkstück denselben Raum teilen, verwendet ein Muffelofen ein Kammer-in-Kammer-Design.

Der versiegelte Muffel

Der „Muffel“ ist das Herzstück des Systems. Es handelt sich um einen versiegelten Behälter, oft aus einer Hochtemperatur-Metalllegierung oder Keramik, der die zu behandelnden Teile aufnimmt.

Dieses Gefäß ist vollständig von den Heizelementen des Ofens isoliert. Es verfügt über Anschlüsse, über die spezifische Prozessgase zugeführt und abgelassen werden können.

Die externe Wärmequelle

Der Ofen selbst ist ein isolierter Kasten, der das Heizsystem enthält. Dieses System erhitzt die Außenseite des Muffels auf die erforderliche Temperatur.

Die Beheizung erfolgt typischerweise auf eine von zwei Arten: durch elektrische Widerstandsheizungen, die den Muffel umgeben, oder durch Hochleistungs-Gasbrenner, die in die Kammer um den Muffel herum feuern.

Warum diese Trennung wichtig ist

Dieses Design bietet einen Hauptvorteil: vollständige Atmosphärenkontrolle. Da das Werkstück im Muffel versiegelt ist, kann die Umgebung akribisch verwaltet werden.

Verbrennungsgase eines Gasbrenners berühren das Werkstück niemals und verhindern so Oxidation oder Kontamination. Dies ermöglicht Prozesse, die eine spezifische Umgebung erfordern, wie eine inerte Argonatmosphäre, eine reaktive Ammoniakatmosphäre für das Nitrieren oder ein Vakuum.

Schlüsselkomponenten und Prozessablauf

Obwohl sich die Designs unterscheiden, weisen die meisten Muffelöfen einen gemeinsamen Satz von Komponenten auf, die den kontrollierten Heiz- und Abkühlzyklus ermöglichen.

Die Heizzone

Dies ist der Hauptisolierkörper des Ofens. Er beherbergt die Heizelemente und den Muffel selbst. Das Design konzentriert sich darauf, eine gleichmäßige, konstante Wärme auf die Außenwand des Muffels zu übertragen.

Die Kühleinheit

Viele Muffelöfen sind mit einer angeschlossenen, isolierten Kühleinheit ausgestattet. Nachdem der Heizzyklus abgeschlossen ist, kann das Werkstück in diese Kammer überführt werden, ohne jemals die kontrollierte Atmosphäre zu verlassen.

Diese schnelle, kontrollierte Abkühlung ist entscheidend, um die gewünschten Materialeigenschaften zu fixieren und eine Oxidation zu verhindern, die auftreten würde, wenn das heiße Teil der Luft ausgesetzt würde.

Design und Ausrichtung

Muffelöfen können in verschiedenen Konfigurationen gebaut werden, um der Anwendung zu entsprechen. Horizontale und vertikale Ausrichtungen sind üblich für die Verarbeitung von Chargen von Teilen.

Für die kontinuierliche Verarbeitung von Pulvern oder Kleinteilen wird ein Drehmuffelofen verwendet. Dies ist ein sich langsam drehendes Rohr, das das Material durchmischt, um sicherzustellen, dass jeder Partikel gleichmäßig erhitzt wird, während er sich durch den Ofen bewegt.

Die Abwägungen verstehen

Keine Technologie ist für jede Anwendung perfekt. Das einzigartige Design eines Muffelofens bietet klare Vorteile, aber auch spezifische Einschränkungen.

Vorteil: Unübertroffene Prozessreinheit

Die Fähigkeit, eine reine, kontrollierte Atmosphäre aufrechtzuerhalten, ist die größte Stärke des Muffelofens. Sie ist unerlässlich für empfindliche Prozesse wie Glühn, Sintern und Einsatzhärten.

Einschränkung: Langsamere Wärmeübertragung

Da die Wärme die Muffelwand durchdringen muss, um das Werkstück zu erreichen, ist der Heizprozess von Natur aus weniger effizient als bei direkten Heizmethoden. Dies kann im Vergleich zu anderen Ofentypen zu längeren Zykluszeiten führen.

Einschränkung: Lebensdauer und Kosten des Muffels

Der Muffel selbst ist eine Verbrauchskomponente. Er wird ständig extremen thermischen Belastungen ausgesetzt und wird schließlich verziehen, reißen oder versagen. Der Austausch eines großen industriellen Muffels stellt erhebliche Wartungskosten dar.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab. Der Muffelofen glänzt in Anwendungen, bei denen die Prozessumgebung genauso wichtig ist wie die Temperatur.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation oder Reinheit liegt: Der Muffelofen ist die definitive Wahl für Prozesse wie Aufkohlen, Nitrieren oder Hartlöten, die eine spezifische, saubere Atmosphäre erfordern.

- Wenn Ihr Hauptaugenmerk auf schneller, volumetrischer Erwärmung liegt: Ein direkt befeuerter Ofen oder eine elektrische Induktionsheizung ist oft eine schnellere und energieeffizientere Lösung für einfaches Schmelzen oder Schmieden.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung und Mischung von Granulaten liegt: Ein Drehmuffelofen wurde speziell entwickelt, um die notwendige Bewegung innerhalb einer kontrollierten Umgebung zu gewährleisten.

Letztendlich ist die Entscheidung für einen Muffelofen eine Entscheidung, die Präzision und Atmosphärenkontrolle über reine Heizgeschwindigkeit und Effizienz stellt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Indirekte Erwärmung durch ein versiegeltes „Muffel“-Gefäß, das das Werkstück von der Wärmequelle isoliert. |

| Hauptvorteil | Vollständige Kontrolle über die innere Atmosphäre (z. B. inert, reaktiv, Vakuum). |

| Hauptanwendungen | Blankglühen, Sintern, Aufkohlen, Nitrieren, Hartlöten. |

| Haupteinschränkung | Langsamere Wärmeübertragung und höhere Wartungskosten aufgrund des Muffelgefäßes. |

Benötigen Sie eine präzise Atmosphärenkontrolle für Ihre Wärmebehandlungsprozesse? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte und liefert die Reinheit und Zuverlässigkeit, die Ihr Labor erfordert. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse