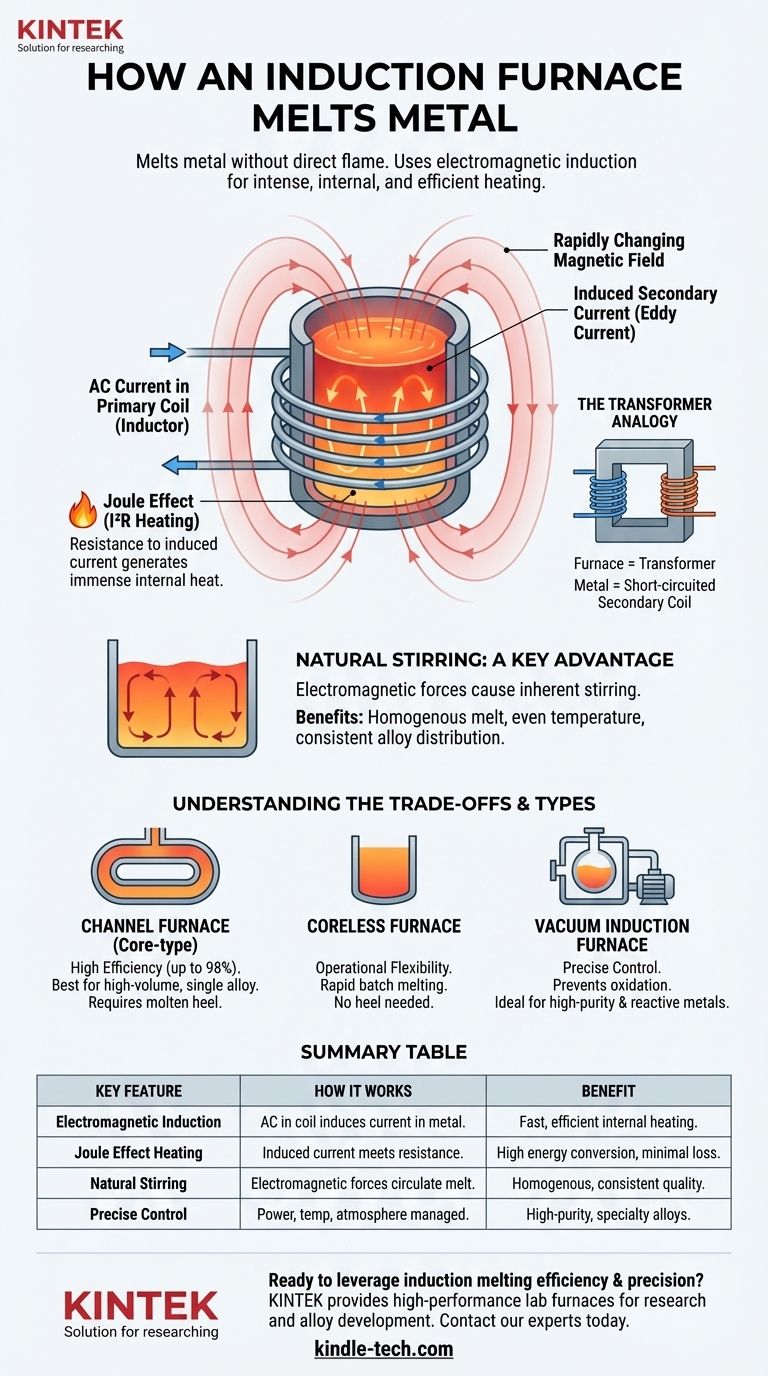

Im Grunde schmilzt ein Induktionsofen Metall ohne direkte Flamme oder externe Heizelemente. Er nutzt das Prinzip der elektromagnetischen Induktion, um direkt im Metall selbst intensive Hitze zu erzeugen. Ein Wechselstrom fließt durch eine Primärspule und erzeugt ein starkes, sich schnell änderndes Magnetfeld, das im Metall eine sekundäre elektrische Spannung induziert, wodurch es effizient von innen nach außen schmilzt.

Ein Induktionsofen funktioniert wie ein leistungsstarker Transformator, bei dem das zu schmelzende Metall als kurzgeschlossene Sekundärspule fungiert. Diese Methode ermöglicht ein hochgradig effizientes und kontrollierbares Schmelzen, kombiniert mit einer natürlichen Rührwirkung, die für die Herstellung hochwertiger, homogener Legierungen unerlässlich ist.

Das Kernprinzip: Elektromagnetische Erwärmung

Die Technologie hinter einem Induktionsofen ist eine direkte Anwendung des Faradayschen Induktionsgesetzes und des Joule-Effekts. Sie wandelt elektrische Energie mit bemerkenswerter Effizienz in thermische Energie um.

Der Ofen als Transformator

Ein Induktionsofen arbeitet nach demselben Prinzip wie ein Transformator. Durch eine Primärspule, die um einen Kern oder den Tiegel selbst gewickelt ist, wird ein Wechselstrom (AC) geleitet.

Die Metallstücke im Inneren des Ofens oder die Schleife aus geschmolzenem Metall in einem Kanalofen wirken effektiv als Sekundärspule. Der Wechselstrom in der Primärspule induziert einen viel größeren Stromfluss im Metall.

Erzeugung von Wärme durch den Joule-Effekt

Dieser große induzierte Strom, der gegen den natürlichen elektrischen Widerstand des Metalls fließt, erzeugt immense Hitze. Dieses Phänomen ist als Joule-Effekt (oder I²R-Erwärmung) bekannt.

Da die Wärme im Metall erzeugt wird, ist der Prozess extrem schnell und effizient, wobei nur minimale Wärme an die Umgebung verloren geht.

Die entscheidende Rolle des Wechselstroms

Ein statisches Magnetfeld würde keinen Strom induzieren. Der Prozess ist auf ein sich ständig änderndes Magnetfeld angewiesen, weshalb ein Wechselstrom (AC) mit einer bestimmten Frequenz für den Betrieb des Ofens unerlässlich ist.

Ein wesentlicher Vorteil: Natürliches Rühren

Einer der bedeutendsten Vorteile des Induktionsschmelzens ist die inhärente Durchmischung des Schmelzbades, die ebenfalls auf elektromagnetischen Kräften beruht.

Wie das Rühren entsteht

Das starke Magnetfeld der Spule interagiert mit den starken elektrischen Strömen, die durch das geschmolzene Metall fließen. Diese Wechselwirkung erzeugt Kräfte, die das flüssige Metall in Bewegung versetzen.

Typischerweise wird das geschmolzene Metall dadurch in der Mitte angehoben und fließt an den Rändern nach unten, wodurch eine kontinuierliche, selbstrührende Schleife entsteht. Dies ist oft als erhabener Wulst oder Meniskus auf der Oberfläche der Schmelze sichtbar.

Vorteile einer homogenen Schmelze

Diese natürliche Rührwirkung ist entscheidend für die Herstellung hochwertiger Metalle. Sie gewährleistet eine gleichmäßige Temperaturverteilung in der gesamten Charge.

Darüber hinaus garantiert sie, dass alle hinzugefügten Legierungselemente gründlich vermischt werden, was zu einem perfekt homogenen Endprodukt mit konsistenter chemischer Zusammensetzung und Eigenschaften führt.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer spezifischen Eigenschaften ist der Schlüssel zu ihrer korrekten Nutzung.

Hohe Effizienz, spezifische Anwendungen

Kern- oder Kanalöfen sind äußerst effizient und wandeln bis zu 98 % der elektrischen Energie in Wärme um. Sie eignen sich jedoch am besten für das Halten und Schmelzen großer, kontinuierlicher Mengen desselben Metalltyps.

Diese Öfen erfordern eine kontinuierliche Schleife aus geschmolzenem Metall (einen „Restbetrag“), um zu funktionieren, was sie für häufige Legierungswechsel oder Batch-Betriebe weniger flexibel macht.

Kontrolle vs. Komplexität

Moderne Induktionsofen bieten eine beispiellose Kontrolle über den Schmelzprozess. Parameter wie Leistung, Temperatur und Zeit können präzise automatisiert werden.

Systeme wie Vakuuminduktionsöfen ermöglichen das Schmelzen unter einer kontrollierten Atmosphäre (Vakuum oder Inertgas), was bei der Verarbeitung reaktiver Metalle zur Vermeidung von Oxidation unerlässlich ist. Dieses Maß an Kontrolle geht jedoch mit erhöhter Gerätekomplexität und Kosten einher.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen bestimmten Typ von Induktionsofen hängt vollständig vom betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen einer einzigen Legierung liegt: Ein Kanalinduktionsofen bietet die höchstmögliche elektrische Effizienz für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Legierungen liegt: Ein Vakuuminduktionsofen bietet die notwendige atmosphärische Kontrolle, um Kontaminationen zu verhindern und die metallurgische Qualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und schnellem Batch-Schmelzen liegt: Ein mittelloser Induktionsofen ist oft die überlegene Wahl, da er keinen geschmolzenen Restbetrag zum Starten benötigt.

Letztendlich bietet das Induktionsschmelzen eine einzigartige Kombination aus Effizienz, präziser Kontrolle und metallurgischer Qualität, die von traditionellen, befeuerten Methoden unübertroffen ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionsweise | Vorteil |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule induziert einen starken Sekundärstrom im Metall selbst. | Die Wärme wird intern erzeugt für schnelles, effizientes Schmelzen. |

| Joule-Effekt-Erwärmung | Der induzierte Strom trifft auf den elektrischen Widerstand des Metalls und erzeugt intensive Hitze. | Hochgradig effiziente Energieumwandlung mit minimalem Wärmeverlust. |

| Natürliches Rühren | Elektromagnetische Kräfte bewirken eine Zirkulation des geschmolzenen Metalls. | Gewährleistet eine homogene Schmelze mit gleichmäßiger Temperatur- und Legierungsverteilung. |

| Präzise Steuerung | Leistung, Temperatur und Atmosphäre (z. B. Vakuum) können präzise gesteuert werden. | Ideal für die Herstellung hochreiner und spezieller Legierungen mit gleichbleibender Qualität. |

Sind Sie bereit, die Effizienz und Präzision des Induktionsschmelzens in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Induktionsofen, die für Forschung, Legierungsentwicklung und die Herstellung hochreiner Metalle maßgeschneidert sind. Unsere Lösungen bieten die Kontrolle und Homogenität, die Sie für überlegene Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und das perfekte Induktschmelzsystem für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung