Im Grunde genommen funktionieren alle Industrieöfen nach einem einfachen Prinzip: Sie nutzen eine kontrollierte Energiequelle, um in einer isolierten Kammer Wärme zu erzeugen. Dieser Prozess erhöht die Temperatur von Materialien auf bestimmte Niveaus, um gewünschte physikalische Veränderungen wie Härten oder chemische Veränderungen wie Sintern hervorzurufen, während die Umgebung präzise kontrolliert wird.

Der Begriff „Industrieofen“ ist weit gefasst. Der Schlüssel zum Verständnis liegt darin zu erkennen, dass es beim Design nicht um die Wärmeerzeugung geht, sondern darum, wie diese Wärme übertragen wird und in welcher Art von Atmosphäre das Material erhitzt wird. Die gewählte spezifische Methode hängt vollständig vom Material und dem gewünschten Ergebnis ab.

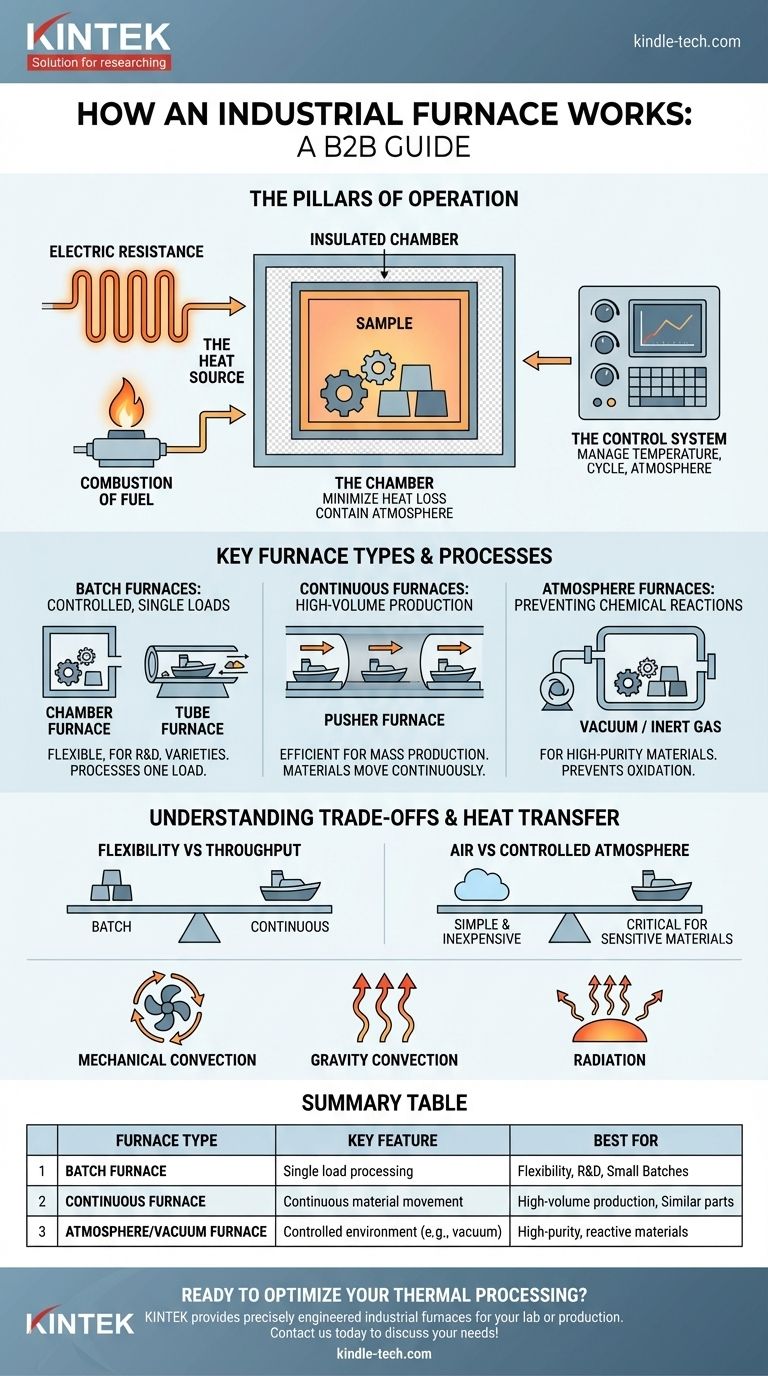

Die Säulen des Ofenbetriebs

Jeder Ofen, unabhängig von seinem spezifischen Typ, basiert auf drei grundlegenden Komponenten, die zusammenwirken. Das Verständnis dieser Säulen ist der erste Schritt zur Beherrschung der Technologie.

Die Wärmequelle

Dies ist der Motor des Ofens. Am häufigsten wird Wärme durch elektrische Widerstandsheizelemente erzeugt, die glühend heiß werden, wenn Strom durch sie fließt, oder durch die Verbrennung von Brennstoff, wie Erdgas. Die Wahl beeinflusst die Betriebskosten, den Temperaturbereich und die atmosphärische Kontrolle.

Die Kammer

Die Kammer ist das isolierte Gehäuse, das die Wärme und das zu verarbeitende Material enthält. Ihre Hauptaufgaben sind die Minimierung des Wärmeverlusts (Effizienz) und die Aufnahme einer spezifischen Atmosphäre, sei es normale Luft, ein Vakuum oder eine spezielle Mischung aus Inertgasen.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Moderne Ofensteuerungen regeln präzise Temperatur, Zyklusdauer und atmosphärische Bedingungen. Dies gewährleistet, dass der Prozess wiederholbar, genau und sicher ist und Charge für Charge konsistente Ergebnisse liefert.

Wichtige Ofentypen und ihre Prozesse

Das „Wie“ eines Ofens wird durch seinen Prozess definiert: Erhitzt er eine einzelne Charge, einen kontinuierlichen Materialstrom oder arbeitet er in einer speziellen Atmosphäre?

Chargenöfen: Für kontrollierte Einzelbeladungen

Diese Öfen verarbeiten jeweils eine Ladung oder „Charge“. Ein Kammerofen ist das häufigste Beispiel, bei dem Teile in eine einfache beheizte Box geladen werden. Ein Rohrofen ist eine Variante, bei der Teile in ein Arbeitsrohr gelegt werden, das dann extern beheizt wird, was eine isoliertere und kontrolliertere Umgebung für die Probe bietet.

Durchlauföfen: Für die Großserienproduktion

Diese Öfen sind für die Massenproduktion konzipiert und bewegen Materialien kontinuierlich durch die Hitze. Ein Schubofen arbeitet zum Beispiel mit einer Reihe von „Booten“ oder Trays. Wenn ein neues Tray in den Eingang geschoben wird, bewegt sich die gesamte Reihe vorwärts, und ein fertiges Tray wird am Ausgang entnommen. Dies maximiert den Durchsatz.

Atmosphärenöfen: Zur Vermeidung chemischer Reaktionen

Viele Materialien reagieren bei hohen Temperaturen negativ mit Sauerstoff, was zu Oxidation (Zunderbildung oder Rost) führt. Ein Vakuumofen löst dies, indem er zunächst Pumpen verwendet, um die gesamte Luft aus der Kammer zu entfernen. Im Vakuum werden die Teile dann erhitzt. Dies ist entscheidend für hochreine Metalle, Luft- und Raumfahrtkomponenten und medizinische Implantate.

Die Kompromisse verstehen

Die Auswahl oder der Betrieb eines Ofens erfordert das Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Typ, sondern nur den richtigen Typ für eine bestimmte Aufgabe.

Chargen- vs. kontinuierliche Verarbeitung

Der grundlegende Kompromiss ist Flexibilität versus Durchsatz. Chargenöfen sind hochflexibel und können problemlos verschiedene Teile und Prozesse verarbeiten. Durchlauföfen sind weitaus effizienter für die Produktion großer Mengen desselben Teils, aber teuer und schwierig umzustellen.

Luft vs. kontrollierte Atmosphäre

Das Erhitzen in Umgebungsluft ist einfach und kostengünstig. Für empfindliche Materialien ist jedoch eine Vakuum- oder Inertgasatmosphäre unerlässlich, um die Materialintegrität zu erhalten. Dies erhöht die Komplexität und die Kosten erheblich, von den Vakuumpumpen bis zur Notwendigkeit einer perfekt abgedichteten Kammer.

Wärmeübertragung und Gleichmäßigkeit

Die Methode der Wärmeübertragung beeinflusst Geschwindigkeit und Gleichmäßigkeit. Mechanische Konvektion, die Ventilatoren zur Zirkulation heißer Luft verwendet, sorgt für schnelles und sehr gleichmäßiges Erhitzen. Schwerkraftkonvektion, bei der heiße Luft natürlich aufsteigt, ist einfacher, aber langsamer und weniger gleichmäßig. Öfen im Vakuum verlassen sich hauptsächlich auf Strahlung, die je nach Teilegeometrie und Platzierung weniger gleichmäßig sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie ist eine strategische Entscheidung, die auf Ihrem Endziel basiert.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung ähnlicher Teile liegt: Ein Durchlaufofen, wie ein Schubofen, ist für maximalen Durchsatz und Effizienz ausgelegt.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreiner oder reaktiver Materialien liegt: Ein Vakuum- oder Schutzgasofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für Forschung oder verschiedene Kleinserien liegt: Ein Kammer- oder Rohrofen bietet die größte Vielseitigkeit für die Verarbeitung einzelner Chargen.

Das Verständnis dieser Kernprinzipien führt Sie vom bloßen Einsatz eines Ofens zur strategischen Steuerung Ihrer Materialergebnisse.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Chargenofen | Verarbeitet jeweils eine Ladung | Flexibilität, F&E, verschiedene Kleinserien |

| Durchlaufofen | Materialien bewegen sich kontinuierlich durch die Hitze | Großserienproduktion ähnlicher Teile |

| Atmosphären-/Vakuumofen | Kontrollierte Umgebung (z.B. Vakuum, Inertgas) | Hochreine, reaktive Materialien, Vermeidung von Oxidation |

Bereit, Ihre thermische Verarbeitung zu optimieren? Der richtige Industrieofen ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie zu erzielen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung präzise entwickelter Laborgeräte, einschließlich einer breiten Palette von Industrieöfen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre Anwendung und gewährleisten Effizienz, Zuverlässigkeit und Leistung. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse