Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials grundlegend verändert, um seine mechanischen und physikalischen Eigenschaften zu ändern. Durch das Erhitzen eines Materials auf eine bestimmte Temperatur und anschließendes langsames Abkühlen wird das Material im Allgemeinen weicher, duktiler und einfacher zu bearbeiten. Es verfeinert auch die Kristallstruktur, was Eigenschaften wie die elektrische Leitfähigkeit verbessern kann.

Der Hauptzweck des Glühens besteht darin, innere Spannungen abzubauen und die Dichte von Kristallfehlern, bekannt als Versetzungen, zu reduzieren. Dieses kontrollierte strukturelle „Zurücksetzen“ macht das Material gleichmäßiger und vorhersagbarer, obwohl das genaue Ergebnis – wie eine Zunahme der Festigkeit gegenüber einer Zunahme der Weichheit – von der spezifischen Legierung und den verwendeten Glühparametern abhängt.

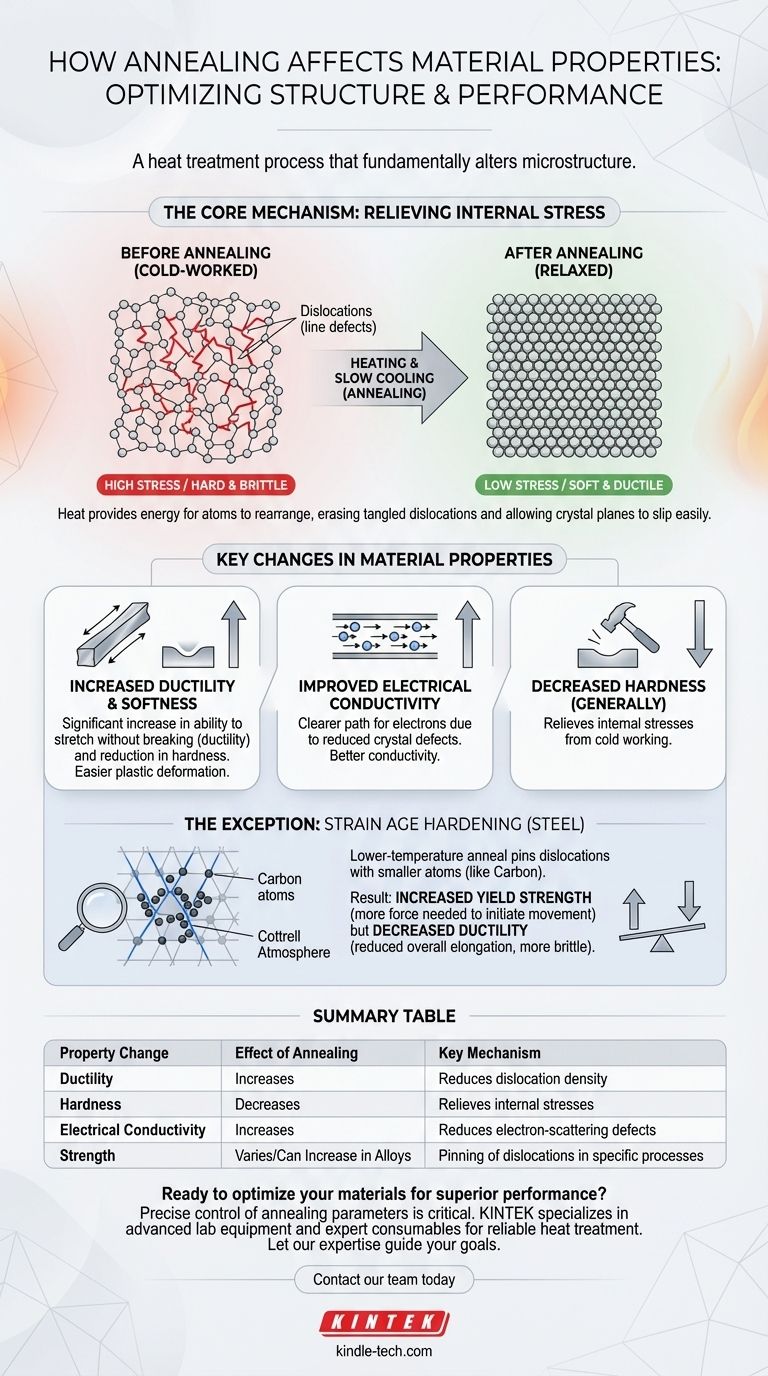

Der Kernmechanismus: Abbau innerer Spannungen

Um das Glühen zu verstehen, muss man zunächst die mikroskopischen Unvollkommenheiten verstehen, die das Verhalten eines Materials bestimmen.

Was sind Versetzungen?

Versetzungen sind Linienfehler oder Unregelmäßigkeiten innerhalb der Kristallstruktur eines Materials. Sie entstehen natürlich während der Erstarrung oder werden während Herstellungsprozessen wie Walzen, Schmieden oder Biegen (bekannt als Kaltumformung) vermehrt.

Diese verwickelten Versetzungen sind es, die ein kaltverformtes Material hart und spröde machen. Sie behindern das reibungslose Gleiten von Kristallflächen, was für die plastische Verformung des Materials notwendig ist.

Wie Wärme Veränderungen ermöglicht

Das Anwenden von Wärme – der Kern des Glühprozesses – verleiht den Atomen im Kristallgitter genügend Energie, um zu vibrieren und sich zu bewegen.

Diese atomare Mobilität ermöglicht es der Mikrostruktur, sich selbst zu reparieren. Atome können sich in einem geordneteren Zustand niedrigerer Energie neu anordnen und löschen so effektiv viele der während der Kaltumformung entstandenen Versetzungen.

Wesentliche Änderungen der Materialeigenschaften

Diese innere Neuordnung führt zu mehreren kritischen und wünschenswerten Änderungen der Masseneigenschaften des Materials.

Erhöhte Duktilität und Weichheit

Das primäre und häufigste Ergebnis des Glühens ist eine signifikante Zunahme der Duktilität (die Fähigkeit, ohne Bruch gedehnt zu werden) und eine Verringerung der Härte.

Mit weniger Versetzungen, die die Bewegung behindern, können die Kristallflächen leichter aneinander vorbeigleiten. Dies macht das Material weicher und fähig, vor dem Bruch erhebliche plastische Verformungen zu erfahren.

Verbesserte elektrische Leitfähigkeit

Versetzungen im Kristallgitter wirken als Streuzentren, die den Elektronenfluss behindern.

Durch die Reduzierung der Dichte dieser Defekte schafft das Glühen einen klareren Weg für Elektronen, um sich zu bewegen. Dies führt zu einer besseren elektrischen Leitfähigkeit, einer kritischen Eigenschaft für Materialien, die in Verkabelungen und elektronischen Komponenten verwendet werden.

Verständnis der Kompromisse und spezifischen Fälle

Obwohl das Glühen typischerweise mit dem Erweichen assoziiert wird, können seine Auswirkungen komplexer sein, insbesondere bei bestimmten Legierungen wie Stahl.

Die Ausnahme: Ausscheidungshärtung (Strain Age Hardening)

In bestimmten Fällen bewirkt ein Glühen bei niedrigerer Temperatur keine vollständige strukturelle Rücksetzung. Stattdessen liefert es gerade genug Energie, damit kleinere Atome innerhalb der Legierung, wie Kohlenstoff in Stahl, wandern können.

Der Cottrell-Atmosphären-Effekt

Diese mobilen Kohlenstoffatome werden von den Spannungsfeldern um bestehende Versetzungen angezogen und bilden eine sogenannte Cottrell-Atmosphäre.

Diese Wolke von Atomen fixiert die Versetzungen effektiv an Ort und Stelle, was es schwieriger macht, ihre Bewegung einzuleiten.

Das Ergebnis: Erhöhte Festigkeit, verringerte Duktilität

Da mehr Kraft erforderlich ist, um die Versetzungen von diesem Pinning-Effekt zu lösen, erhöht sich die Streckgrenze des Materials.

Dies geht jedoch mit einem Preis einher. Der Prozess reduziert die Dichte an beweglichen Versetzungen, was letztendlich zu einer Abnahme der Gesamtdehnung und Duktilität führt und das Material spröder macht. Dies ist ein entscheidender Kompromiss, der bei bestimmten Stahlbehandlungen beobachtet wird.

Die richtige Wahl für Ihr Ziel treffen

Glühen ist kein Einheitsverfahren. Das gewünschte Ergebnis bestimmt die Art des erforderlichen Glühens.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit oder Umformbarkeit liegt: Ein Vollglühen wird verwendet, um maximale Weichheit und Duktilität durch drastische Reduzierung der Versetzungsdichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der elektrischen Leitfähigkeit liegt: Das Glühen ist ein entscheidender Schritt zur Minimierung der Kristallfehler, die den Elektronenfluss behindern.

- Wenn Ihr Hauptaugenmerk auf einem präzisen Verhältnis von Festigkeit zu Zähigkeit in einer Legierung liegt: Ein spezifisches Glühen bei niedrigerer Temperatur kann verwendet werden, um Versetzungen gezielt zu fixieren, wodurch die Streckgrenze auf Kosten der Duktilität erhöht wird.

Letztendlich ermöglicht Ihnen das Verständnis des Glühens, die innere Struktur eines Materials genau auf seine beabsichtigte Funktion zuzuschneiden.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Wirkung des Glühens | Schlüsselmechanismus |

|---|---|---|

| Duktilität | Nimmt zu | Reduziert die Versetzungsdichte und ermöglicht ein leichteres Gleiten der Kristallflächen. |

| Härte | Nimmt ab (im Allgemeinen) | Baut innere Spannungen aus der Kaltumformung ab. |

| Elektrische Leitfähigkeit | Nimmt zu | Reduziert kristalline Defekte, die die Elektronenstreuung verursachen. |

| Festigkeit | Variiert (kann bei Legierungen zunehmen) | Bei Prozessen wie der Ausscheidungshärtung werden Versetzungen fixiert, was die Streckgrenze erhöht. |

Bereit, Ihre Materialien für überlegene Leistung zu optimieren?

Die präzise Steuerung der Glühparameter ist entscheidend, um genau die Balance zwischen Festigkeit, Duktilität und Leitfähigkeit zu erreichen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und des fachkundigen Verbrauchsmaterials, das für zuverlässige und reproduzierbare Wärmebehandlungsprozesse erforderlich ist.

Lassen Sie sich von unserer Expertise bei Ihren materialwissenschaftlichen Zielen leiten. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb