In der Materialwissenschaft ist die Abkühlgeschwindigkeit der primäre Steuerungsfaktor für die endgültigen mechanischen Eigenschaften eines Materials. Bei wärmebehandelbaren Legierungen wie Stahl führt eine schnellere Abkühlgeschwindigkeit im Allgemeinen zu einem härteren und festeren Material, das aber auch spröder ist. Umgekehrt führt eine langsamere Abkühlgeschwindigkeit zu einem weicheren, duktileren Material mit geringerer Festigkeit.

Die Geschwindigkeit, mit der eine Legierung von einer hohen Temperatur abgekühlt wird, bestimmt direkt ihre innere Kristallstruktur, die als Mikrostruktur bekannt ist. Dies erzeugt einen grundlegenden und vorhersehbaren Kompromiss: Sie können entweder auf Festigkeit und Härte oder auf Duktilität und Zähigkeit optimieren, aber Sie können nicht beides allein durch die Abkühlgeschwindigkeit maximieren.

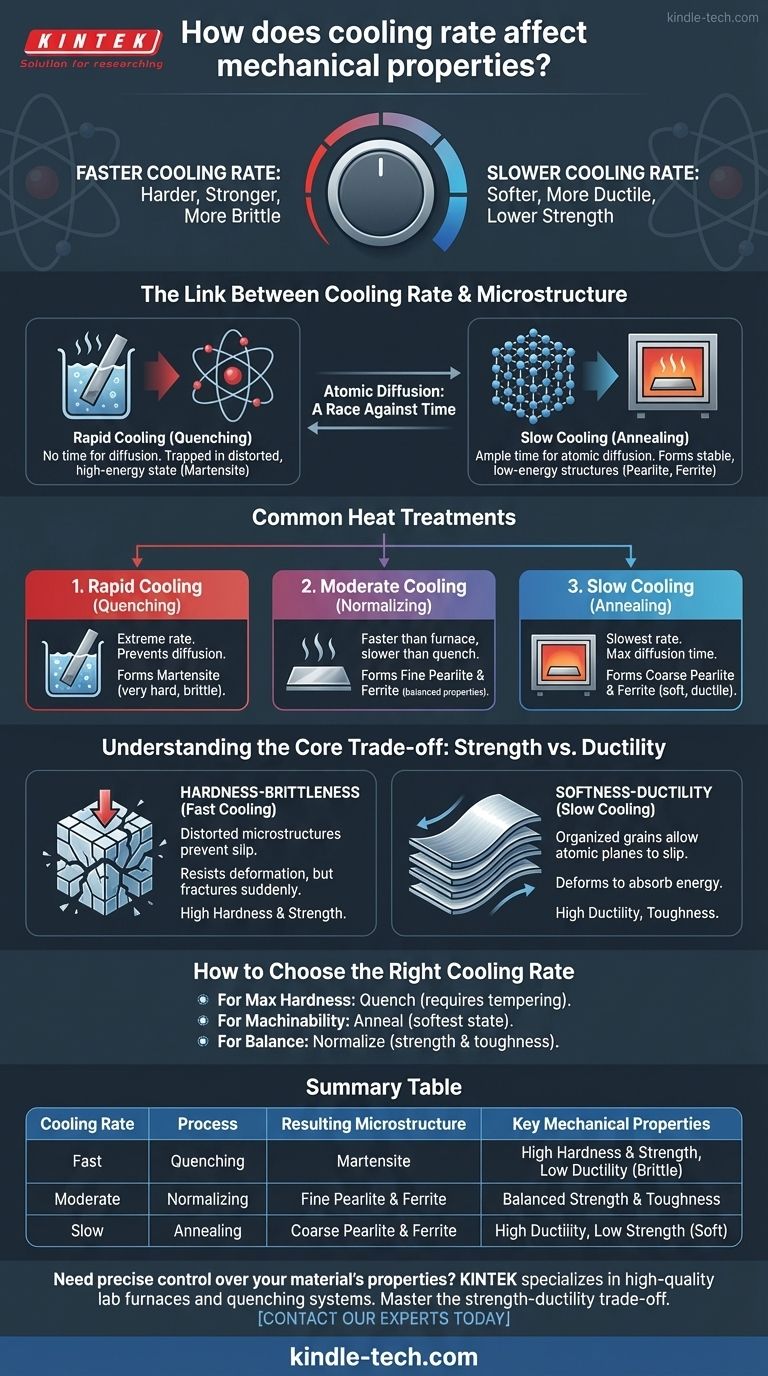

Der Zusammenhang zwischen Abkühlgeschwindigkeit und Mikrostruktur

Um zu verstehen, wie die Abkühlgeschwindigkeit die Eigenschaften beeinflusst, müssen wir zunächst betrachten, was im Material auf atomarer Ebene geschieht. Die Anordnung der Atome in verschiedenen Kristallstrukturen oder Phasen verleiht einem Material seine einzigartigen Eigenschaften.

Warum die Mikrostruktur die Eigenschaften bestimmt

Mechanische Eigenschaften wie Festigkeit und Duktilität sind nicht inhärent in einer chemischen Zusammensetzung; sie ergeben sich aus der Mikrostruktur des Materials. Eine Struktur, die dem internen Gleiten von Atomebenen widersteht, ist hart und fest. Eine Struktur, die dieses Gleiten zulässt, ist weich und duktil.

Die Rolle der atomaren Diffusion

Wärmebehandlungsprozesse beginnen mit dem Erhitzen einer Legierung, bis sie eine einzelne, gleichmäßige feste Phase bildet (wie Austenit in Stahl). Der anschließende Abkühlprozess ist ein Wettlauf gegen die Zeit für die Atome, sich in neue, stabile Phasen umzuordnen.

Langsames Abkühlen bietet ausreichend Zeit für die atomare Diffusion, wodurch sich Atome bewegen und zu weichen, stabilen, energiearmen Strukturen organisieren können. Schnelles Abkühlen verwehrt den Atomen diese Zeit und fängt sie in einem verzerrten, energiereichen und stark beanspruchten Zustand ein.

Gängige Wärmebehandlungen und ihre Auswirkungen

Die Abkühlgeschwindigkeit ist die entscheidende Variable bei den drei häufigsten Wärmebehandlungen für Stahl: Abschrecken, Normalisieren und Glühen.

Schnelles Abkühlen (Abschrecken)

Abschrecken beinhaltet das schnellstmögliche Abkühlen des Materials, indem es in ein Medium wie Wasser, Öl oder Salzlösung getaucht wird.

Diese extreme Abkühlgeschwindigkeit verhindert die normale atomare Diffusion. Bei Stahl erzwingt sie die Bildung einer Mikrostruktur namens Martensit, einer kubisch-raumzentrierten tetragonalen Struktur. Diese Struktur ist stark verspannt, extrem hart und sehr fest, aber auch außergewöhnlich spröde.

Mäßiges Abkühlen (Normalisieren)

Normalisieren beinhaltet das Abkühlen des Materials an ruhender Luft. Dies ist schneller als das Abkühlen im Ofen, aber viel langsamer als Abschrecken.

Diese Geschwindigkeit ermöglicht eine gewisse Diffusion, was zu einer feinkörnigen Mikrostruktur aus Perlit und Ferrit führt. Diese verfeinerte Struktur bietet ein gutes Gleichgewicht der Eigenschaften: fester und härter als ein geglühter Zustand, aber duktiler und zäher als ein abgeschreckter Zustand.

Langsames Abkühlen (Glühen)

Glühen ist der langsamste Prozess, bei dem das Material oft über viele Stunden in einem ausgeschalteten Ofen abkühlen gelassen wird.

Diese maximale Zeit für die Diffusion ermöglicht es den Atomen, eine grobkörnige, spannungsarme Mikrostruktur zu bilden. Das resultierende Material befindet sich in seinem weichsten, schwächsten und duktilsten Zustand, wodurch es leicht zu bearbeiten oder zu formen ist.

Den grundlegenden Kompromiss verstehen: Festigkeit vs. Duktilität

Die Beziehung zwischen Abkühlgeschwindigkeit und mechanischen Eigenschaften wird durch einen grundlegenden Kompromiss bestimmt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Die Korrelation von Härte und Sprödigkeit

Die verzerrten, hochbeanspruchten Mikrostrukturen wie Martensit, die durch schnelles Abkühlen entstehen, verhindern sehr effektiv das interne atomare Gleiten, das plastische Verformung darstellt. Dies macht sie unglaublich hart und fest.

Dieser gleiche Verformungswiderstand bedeutet jedoch, dass das Material, wenn es überlastet wird, keinen Mechanismus zur Verformung und Energieabsorption besitzt. Stattdessen bricht es plötzlich, was die Definition von Sprödigkeit ist.

Die Beziehung zwischen Weichheit und Duktilität

Die stabilen, spannungsarmen Mikrostrukturen, die durch langsames Abkühlen entstehen, haben sauber organisierte Kristallkörner, die es den Atomebenen ermöglichen, relativ leicht aneinander vorbeizugleiten. Dies macht das Material weich und reduziert seine Gesamtfestigkeit.

Diese Fähigkeit zur inneren Verformung definiert Duktilität. Sie ermöglicht es dem Material, sich zu biegen, zu dehnen und erhebliche Energie zu absorbieren, bevor es bricht, wodurch es zäher und nachgiebiger in vielen Anwendungen wird.

Wie man die richtige Abkühlgeschwindigkeit wählt

Die Wahl der geeigneten Abkühlgeschwindigkeit geht nicht darum, die "beste" zu finden, sondern darum, die spezifischen Eigenschaften zu erreichen, die für eine Anwendung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Abschrecken, um Martensit zu bilden, aber verstehen Sie, dass dies fast immer einen sekundären Anlassprozess erfordert, um etwas Zähigkeit wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Spannungsabbau liegt: Glühen, um den weichsten und duktilsten Zustand zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen und verfeinerten Material liegt: Normalisieren, um eine gleichmäßige, feinkörnige Struktur mit einer guten Kombination aus Festigkeit und Zähigkeit zu erzeugen.

Letztendlich ist die Beherrschung der Abkühlgeschwindigkeit grundlegend, um Materialien so zu konstruieren, dass sie präzise Leistungsanforderungen erfüllen.

Zusammenfassungstabelle:

| Abkühlgeschwindigkeit | Prozess | Resultierende Mikrostruktur (in Stahl) | Wichtige mechanische Eigenschaften |

|---|---|---|---|

| Schnell | Abschrecken | Martensit | Hohe Härte & Festigkeit, geringe Duktilität (spröde) |

| Mäßig | Normalisieren | Feiner Perlit & Ferrit | Ausgewogene Festigkeit & Zähigkeit |

| Langsam | Glühen | Grober Perlit & Ferrit | Hohe Duktilität, geringe Festigkeit (weich) |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? Die richtige Laborausrüstung ist entscheidend, um genaue Abkühlgeschwindigkeiten und zuverlässige Ergebnisse zu erzielen. KINTEK ist spezialisiert auf hochwertige Laboröfen und Abschrecksysteme, die für eine konsistente Wärmebehandlung entwickelt wurden. Egal, ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, den Kompromiss zwischen Festigkeit und Duktilität zu meistern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungsausrüstung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Wie wird ein Laborofen genannt? Ein Leitfaden für Muffel- und Rohröfen