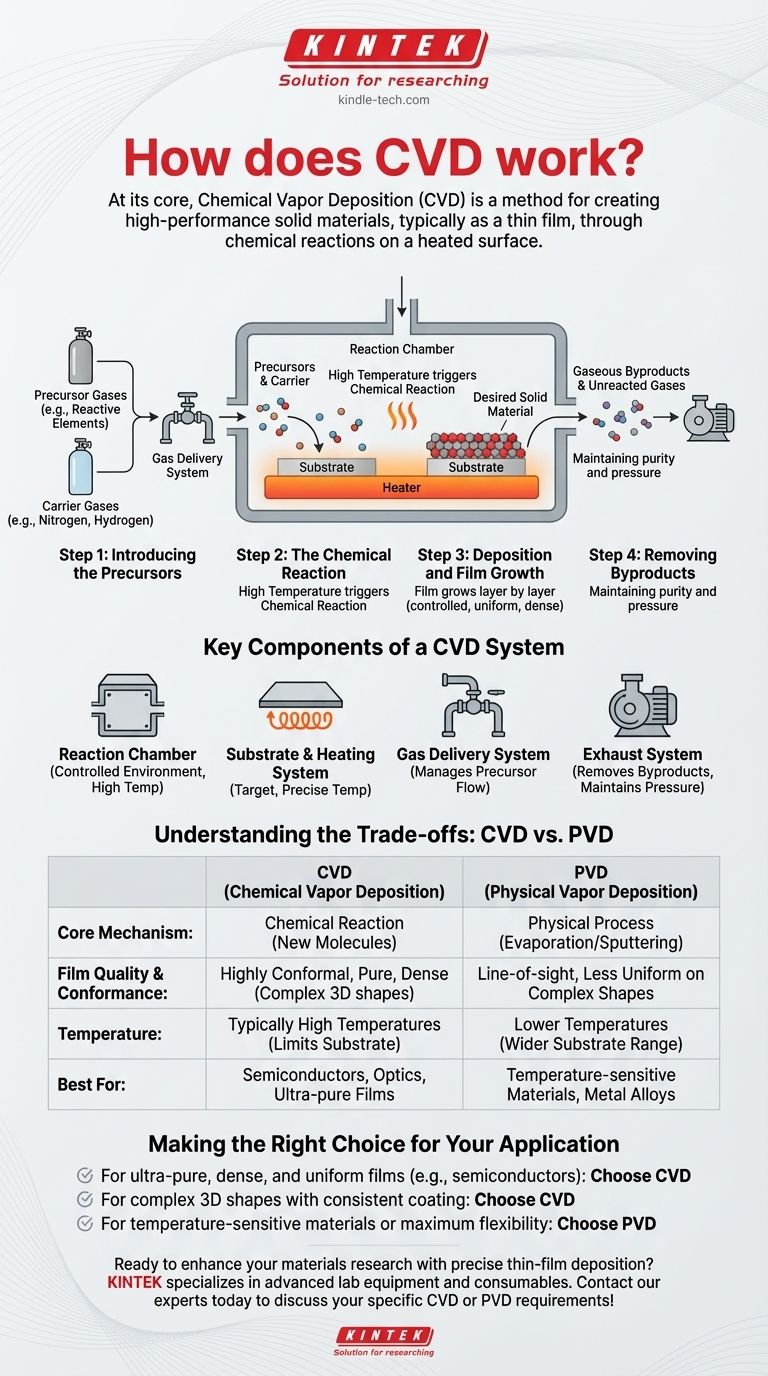

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Methode zur Herstellung hochleistungsfähiger fester Materialien, typischerweise als Dünnschicht. Der Prozess beinhaltet das Platzieren eines Zielobjekts oder Substrats in einer Reaktionskammer und das Einleiten spezifischer Gase. Durch das Anlegen von Energie, üblicherweise in Form von Wärme, durchlaufen diese Gase eine chemische Reaktion oder Zersetzung auf der Oberfläche des Substrats, wobei eine feste Ablagerung des gewünschten Materials zurückbleibt.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungstechnik ist; es ist ein Materialsyntheseprozess. Im Gegensatz zu physikalischen Methoden, die ein Material einfach von einer Quelle zu einem Ziel bewegen, verwendet CVD kontrollierte chemische Reaktionen, um neue, hochreine feste Materialien direkt auf einer Oberfläche aufzubauen, Schicht für Schicht von Molekülen.

Der grundlegende CVD-Arbeitsablauf

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in eine Abfolge von einzelnen Schritten zu unterteilen. Jede Phase wird präzise gesteuert, um die gewünschten Materialeigenschaften zu erreichen.

Schritt 1: Einleiten der Prekursoren

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Gase, bekannt als Prekursor-Gase, in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige Schicht bestehen wird.

Oft werden inerte Trägergase wie Stickstoff oder Wasserstoff verwendet, um die Prekursoren zu verdünnen und sie kontrolliert zum Substrat zu transportieren.

Schritt 2: Die chemische Reaktion

Das Substrat in der Kammer wird auf eine spezifische, kritische Temperatur erhitzt. Diese Wärme liefert die notwendige Energie, um eine chemische Reaktion auszulösen.

Die Prekursor-Gase reagieren entweder miteinander oder zersetzen sich direkt auf der heißen Oberfläche des Substrats.

Schritt 3: Abscheidung und Schichtwachstum

Während die chemische Reaktion abläuft, wird das gewünschte feste Material auf dem Substrat abgeschieden. Dieses feste Material wächst kontrolliert und bildet eine dünne, gleichmäßige und dichte Schicht.

Das Ergebnis kann eine Beschichtung, ein Pulver oder sogar ein Einkristall sein, abhängig von den Prozessparametern.

Schritt 4: Entfernen von Nebenprodukten

Die chemischen Reaktionen erzeugen neben der festen Schicht auch gasförmige Nebenprodukte. Diese werden zusammen mit nicht umgesetzten Prekursor- und Trägergasen über ein Abgassystem aus der Kammer entfernt.

Dieser letzte Schritt ist entscheidend für die Aufrechterhaltung der Reinheit der Schicht und die Kontrolle der Reaktionsumgebung.

Schlüsselkomponenten eines CVD-Systems

Ein funktionsfähiges CVD-System ist eine Integration mehrerer kritischer Komponenten, die jeweils einen Teil des Prozesses steuern.

Die Reaktionskammer

Dies ist die versiegelte, oft vakuumgesteuerte Umgebung, in der der gesamte Abscheidungsprozess stattfindet. Sie ist so konzipiert, dass sie die Gase enthält und den erforderlichen hohen Temperaturen standhält.

Das Substrat und das Heizsystem

Das Substrat ist das zu beschichtende Objekt. Das Heizsystem liefert die Energie, um die chemische Reaktion anzutreiben, und muss eine präzise und gleichmäßige Temperatur über die Oberfläche des Substrats aufrechterhalten.

Das Gasversorgungssystem

Dieses Netzwerk aus Rohren, Ventilen und Steuerungen regelt präzise die Durchflussrate von Prekursor- und Trägergasen in die Reaktionskammer. Die Kontrolle über die Gasmischung ist grundlegend für die Kontrolle der Zusammensetzung des Endmaterials.

Das Abgassystem

Dieses System entfernt die gasförmigen Nebenprodukte und nicht umgesetzten Gase aus der Kammer. Es hilft auch, den korrekten Druck in der Kammer aufrechtzuerhalten, der oft ein Vakuum ist, um die Gasreinheit und den Fluss zu gewährleisten.

Die Kompromisse verstehen: CVD vs. PVD

Um die Bedeutung von CVD wirklich zu erfassen, ist es hilfreich, sie mit ihrer Hauptalternative, der physikalischen Gasphasenabscheidung (PVD), zu vergleichen.

Der Kernunterschied: Chemisch vs. Physikalisch

CVD baut eine Schicht durch eine chemische Reaktion auf der Substratoberfläche auf. Neue Moleküle werden gebildet und abgeschieden.

PVD arbeitet durch einen physikalischen Prozess, wie Verdampfung oder Sputtern, der Atome von einer festen Quelle direkt auf das Substrat transportiert, ohne eine chemische Reaktion.

Schichtqualität und Konformität

Da CVD auf Gasen basiert, die in jede mikroskopische Struktur einer Oberfläche fließen können, ist es außergewöhnlich gut darin, konforme Beschichtungen auf komplexen, dreidimensionalen Formen herzustellen.

PVD ist oft ein "Sichtlinien"-Prozess, was es schwierig machen kann, komplexe Geometrien gleichmäßig zu beschichten. Die chemische Natur von CVD erzeugt jedoch im Allgemeinen Schichten mit höherer Reinheit und Dichte.

Temperatur- und Materialbeschränkungen

CVD erfordert typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, ohne beschädigt zu werden.

PVD-Prozesse können oft bei viel niedrigeren Temperaturen durchgeführt werden, wodurch sie für eine breitere Palette von Materialien geeignet sind, einschließlich Kunststoffen und anderen temperaturempfindlichen Substraten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihren Materialanforderungen, Substratbeschränkungen und der Geometrie des Teils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung außergewöhnlich reiner, dichter und gleichmäßiger Schichten für Anwendungen wie Halbleiter oder Optik liegt: CVD ist aufgrund seines chemischen reaktionsbasierten Wachstums oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form mit einer perfekt konsistenten Dicke liegt: Die Gasphasennatur von CVD ermöglicht es, "um Ecken herum zu beschichten" weitaus effektiver als die meisten PVD-Methoden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt oder Sie maximale Flexibilität bei Metalllegierungen benötigen: PVD ist wahrscheinlich besser geeignet, da seine niedrigeren Betriebstemperaturen eine Beschädigung des darunter liegenden Substrats verhindern.

Letztendlich bedeutet das Verständnis des CVD-Prozesses, die Kraft der kontrollierten Chemie zu erkennen, um fortschrittliche Materialien von Grund auf neu zu konstruieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | CVD-Prozessdetails |

|---|---|

| Kernmechanismus | Chemische Reaktion von Prekursor-Gasen auf einer erhitzten Substratoberfläche. |

| Hauptschritte | 1. Prekursoren einleiten → 2. Chemische Reaktion → 3. Schichtabscheidung → 4. Nebenprodukte entfernen |

| Hauptvorteil | Erzeugt hochkonforme, dichte und reine Beschichtungen auf komplexen 3D-Formen |

| Temperaturanforderung | Typischerweise hohe Temperaturen (kann die Auswahl des Substrats einschränken) |

| Am besten geeignet für | Halbleiterfertigung, Optik und Anwendungen, die ultrareine Schichten erfordern |

Bereit, Ihre Materialforschung mit präziser Dünnschichtabscheidung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für modernste Laboranwendungen. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, eine überlegene Schichtqualität und Prozesseffizienz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen CVD- oder PVD-Anforderungen unterstützen können!

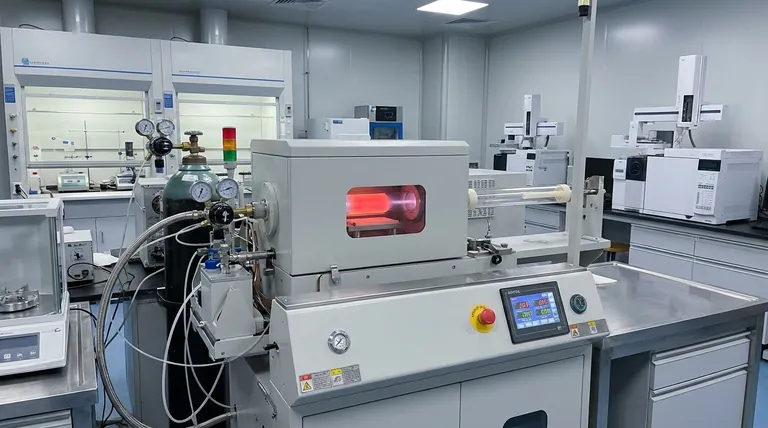

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse