Um es klarzustellen, Wärmebehandlung hat keinen einzelnen Effekt auf die Härte. Es ist ein kontrollierter Prozess, der verwendet werden kann, um die Härte eines Materials entweder erheblich zu erhöhen oder zu verringern, abhängig vom spezifischen Heiz- und Kühlzyklus. Ziel ist es, die innere Kristallstruktur des Materials gezielt zu verändern, um eine gewünschte Reihe mechanischer Eigenschaften zu erzielen.

Das Kernprinzip ist, dass Wärmebehandlung kein Nebeneffekt ist; es ist eine absichtliche Manipulation. Durch die Kontrolle der Temperatur und, was am wichtigsten ist, der Abkühlgeschwindigkeit, reorganisieren Sie die atomare Struktur des Materials grundlegend, um es härter und verschleißfester oder weicher und besser bearbeitbar zu machen.

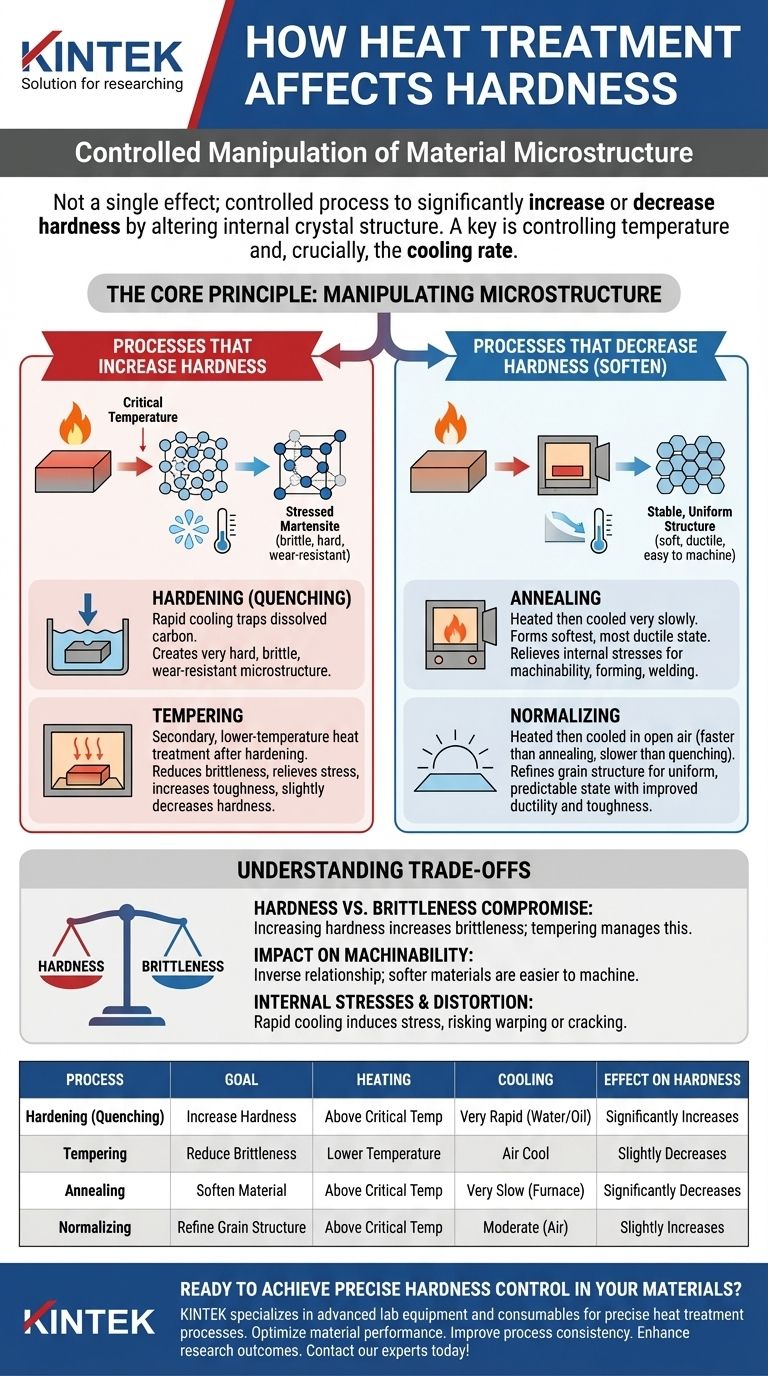

Das Kernprinzip: Manipulation der Mikrostruktur

Die Härte eines Metalls wird durch seine Mikrostruktur bestimmt, die die Anordnung seiner Atome in Kristallkörnern ist. Wärmebehandlung funktioniert, indem thermische Energie genutzt wird, um diese innere Struktur zu lösen und neu anzuordnen.

Wie Erhitzen die Struktur verändert

Wenn ein Metall wie Stahl über eine bestimmte kritische Temperatur erhitzt wird, ordnen sich seine Atome zu einer neuen Kristallstruktur (Austenit) an, die Elemente wie Kohlenstoff lösen kann. Dies erzeugt eine gleichmäßige, feste Lösung, die den inneren Zustand des Materials zurücksetzt.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die wahre Transformation findet während des Abkühlens statt. Die Abkühlgeschwindigkeit bestimmt, welche Art von Mikrostruktur sich bildet, wenn das Metall auf eine niedrigere Temperatur zurückkehrt, was wiederum seine endgültige Härte und andere mechanische Eigenschaften bestimmt.

Prozesse, die die Härte erhöhen

Um ein Material härter zu machen, besteht das Ziel darin, seine atomare Struktur in einem stark beanspruchten, ungeordneten Zustand einzufangen.

Härten (Abschrecken)

Beim Härten wird das Material auf seine kritische Temperatur erhitzt und dann sehr schnell abgekühlt. Dieser Prozess wird oft als Abschrecken bezeichnet und erfolgt typischerweise durch Eintauchen des heißen Teils in Wasser, Öl oder ein anderes Medium.

Diese schnelle Abkühlung fängt die gelösten Kohlenstoffatome ein und erzeugt eine sehr harte, spröde und verschleißfeste Mikrostruktur, die als Martensit bekannt ist.

Anlassen

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch. Das Anlassen ist eine sekundäre, bei niedrigerer Temperatur durchgeführte Wärmebehandlung, die nach dem Härten angewendet wird.

Es reduziert die Härte und Verschleißfestigkeit geringfügig, verringert aber die Sprödigkeit erheblich und baut die durch das Abschrecken verursachten inneren Spannungen ab, was zu einem wesentlich zäheren Endbauteil führt.

Prozesse, die die Härte verringern (Weichmachen)

Um ein Material weicher zu machen, besteht das Ziel darin, seinen Atomen zu ermöglichen, eine stabile, gleichmäßige und spannungsfreie Struktur zu bilden.

Glühen

Glühen ist der Prozess des Erhitzens eines Materials und des anschließenden so langsam wie möglichen Abkühlens. Diese langsame Abkühlung ermöglicht es der Mikrostruktur, sich in ihrem weichsten, duktilsten Zustand zu bilden.

Dieser Prozess baut innere Spannungen ab und wird hauptsächlich verwendet, um ein Material leichter bearbeitbar, formbar oder schweißbar zu machen.

Normalisieren

Beim Normalisieren wird das Material erhitzt und dann an der Luft abgekühlt. Die Abkühlung ist schneller als beim Glühen, aber viel langsamer als beim Abschrecken.

Dies verfeinert die Korngröße und erzeugt ein Material, das etwas härter ist als ein geglühtes, aber mit verbesserter Duktilität und Zähigkeit. Es schafft einen gleichmäßigeren und vorhersehbareren mechanischen Zustand.

Verständnis der Kompromisse

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Übung im Ausgleich konkurrierender Eigenschaften. Es ist unmöglich, alle wünschenswerten Eigenschaften gleichzeitig zu maximieren.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Wenn Sie die Härte eines Materials erhöhen, erhöhen Sie fast immer auch seine Sprödigkeit, wodurch es anfälliger für Brüche bei starken Stößen wird. Das Anlassen ist die primäre Methode, um diesen Kompromiss zu handhaben.

Auswirkungen auf die Bearbeitbarkeit

Die Härte eines Materials hat eine direkte und umgekehrte Beziehung zu seiner Bearbeitbarkeit. Weiche, geglühte Materialien lassen sich leicht schneiden, bohren und formen. Vollständig gehärtete Materialien können mit herkömmlichen Werkzeugen extrem schwierig oder sogar unmöglich zu bearbeiten sein.

Innere Spannungen und Verzug

Schnelle Abkühlzyklen wie das Abschrecken erzeugen erhebliche innere Spannungen im Material. Wenn diese nicht richtig gehandhabt werden, können diese Spannungen dazu führen, dass sich das Teil während oder nach dem Wärmebehandlungsprozess verzieht, verformt oder sogar reißt.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den Wärmebehandlungsprozess basierend auf den endgültigen Leistungsanforderungen des Bauteils.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Verwenden Sie Härten (Abschrecken), um eine harte martensitische Struktur zu erzeugen, gefolgt von Anlassen, um die Sprödigkeit auf ein akzeptables Niveau zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Umformbarkeit liegt: Verwenden Sie Glühen, um das Material vor den Fertigungsoperationen in seinen weichsten, duktilsten und spannungsfreiesten Zustand zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Korngröße nach dem Schmieden oder Umformen liegt: Verwenden Sie Normalisieren, um eine gleichmäßige und konsistente Mikrostruktur zu erzeugen, die die Gesamtzähigkeit des Teils verbessert.

Letztendlich gibt Ihnen die Wärmebehandlung die direkte Kontrolle über das mechanische Schicksal eines Materials.

Zusammenfassungstabelle:

| Prozess | Ziel | Erhitzen | Abkühlen | Auswirkung auf die Härte |

|---|---|---|---|---|

| Härten (Abschrecken) | Härte erhöhen | Über kritische Temp. | Sehr schnell (Wasser/Öl) | Erhöht erheblich |

| Anlassen | Sprödigkeit reduzieren | Niedrigere Temperatur | Luftkühlung | Verringert geringfügig |

| Glühen | Material weichmachen | Über kritische Temp. | Sehr langsam (Ofen) | Verringert erheblich |

| Normalisieren | Korngröße verfeinern | Über kritische Temp. | Mäßig (Luft) | Erhöht geringfügig |

Bereit für präzise Härtekontrolle in Ihren Materialien?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsprozesse spezialisiert. Egal, ob Sie an Härten, Anlassen oder Glühen arbeiten, unsere Lösungen helfen Ihnen dabei:

• Materialleistung optimieren mit präziser Temperaturkontrolle • Prozesskonsistenz verbessern mit zuverlässigen Laborgeräten • Forschungsergebnisse verbessern mit spezialisierten Wärmebehandlungs-Verbrauchsmaterialien

Lassen Sie uns Ihre spezifischen Laboranforderungen besprechen – Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Bestandteile hat ein Muffelofen? Entdecken Sie die Kernkomponenten für präzises Heizen

- Was ist ein Muffelofen in Bezug auf die Umwelt? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung

- Was ist der Unterschied zwischen einem Muffelofen und einem Induktionsofen? Die Wahl der richtigen Wärmequelle für Ihr Labor

- Wie kalibriert man einen Muffelofen? Erzielen Sie präzise Temperaturkontrolle für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit