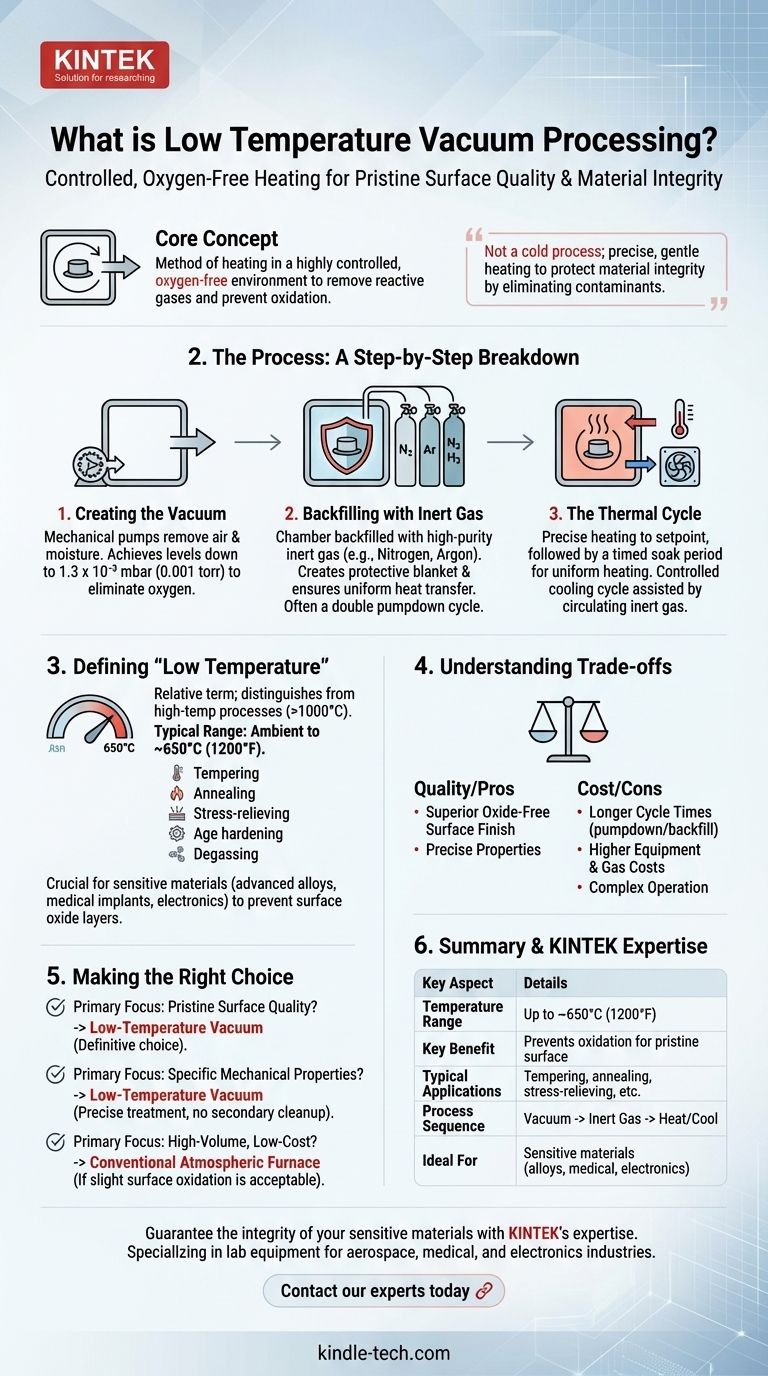

Im Kern ist die Niedertemperatur-Vakuumverarbeitung eine Methode zum Erhitzen von Materialien in einer hochkontrollierten, sauerstofffreien Umgebung. Zuerst wird ein Vakuum erzeugt, um reaktive Gase zu entfernen, und dann wird ein Inertgas eingeführt, bevor ein präziser Heiz- und Kühlzyklus beginnt. Diese Technik wird für thermische Prozesse verwendet, die eine makellose Oberflächenqualität und die Vermeidung von Oxidation bei Temperaturen erfordern, die niedriger sind als die zum Härten oder Löten verwendeten.

Der Begriff "Niedertemperatur-Vakuum" kann irreführend sein. Er bezieht sich nicht auf einen kalten Prozess, sondern auf präzises, sanftes Erhitzen in einer Umgebung, in der Sauerstoff und andere Verunreinigungen vollständig entfernt wurden, um die Integrität des Materials zu schützen.

Wie der Prozess funktioniert: Eine Schritt-für-Schritt-Analyse

Ein Niedertemperatur-Vakuumprozess folgt einer präzisen Abfolge, um sicherzustellen, dass das zu behandelnde Material während des Erhitzens niemals einer reaktiven Atmosphäre ausgesetzt ist. Jeder Schritt ist entscheidend für das Endergebnis.

Schritt 1: Erzeugen des Vakuums

Der Zyklus beginnt mit dem Platzieren der Teile in einer versiegelten Ofenkammer. Anschließend werden mechanische Vakuumpumpen aktiviert, um die Luft und Feuchtigkeit zu entfernen.

Dieses Abpumpen erreicht typischerweise Vakuumwerte von bis zu 1,3 x 10⁻³ mbar (0,001 Torr), was ausreicht, um praktisch den gesamten Sauerstoff und andere reaktive Gase zu eliminieren, die die Oberfläche des Materials anlaufen oder oxidieren könnten.

Schritt 2: Rückspülen mit Inertgas

Sobald der Zielvakuumwert erreicht ist, wird die Kammer mit einem hochreinen Inertgas rückgespült. Dieses Gas dient zwei Zwecken: Es bildet eine schützende, nicht-reaktive "Decke" um die Teile und bietet ein Medium für eine gleichmäßige Wärmeübertragung.

Gängige Gase sind Stickstoff, Argon oder eine Stickstoff/Wasserstoff-Mischung, abhängig vom spezifischen Material und den Prozessanforderungen. Um maximale Reinheit zu gewährleisten, wird dieser Abpump- und Rückspülzyklus oft zweimal durchgeführt (doppeltes Abpumpen).

Schritt 3: Der thermische Zyklus

Nachdem die Schutzatmosphäre hergestellt ist, beginnt der Ofen, die Kammer auf den gewünschten Sollwert zu erhitzen. Der Prozess umfasst eine präzise getaktete Haltezeit, in der das Material auf Temperatur gehalten wird, um eine gleichmäßige Erwärmung zu gewährleisten.

Nach Abschluss der Haltezeit beginnt ein kontrollierter Kühlzyklus, der oft durch Zirkulation des Inertgases durch einen Wärmetauscher unterstützt wird, um die Teile auf eine sichere Handhabungstemperatur zu bringen.

Die entscheidende Rolle der "Niedertemperatur"

Der Begriff "Niedertemperatur" ist in der Welt der thermischen Verarbeitung relativ. Er bedeutet nicht kalt; er unterscheidet diese Prozesse lediglich von Hochtemperaturanwendungen wie Löten, Sintern oder Härten, die 1000 °C überschreiten können.

Definition des Temperaturbereichs

Niedertemperatur-Vakuumprozesse arbeiten typischerweise im Bereich von knapp über Umgebungstemperatur bis etwa 650 °C (1200 °F).

Dieser Bereich ist ideal für Anwendungen wie Anlassen, Glühen, Spannungsarmglühen, Aushärten und Entgasen empfindlicher Materialien, die durch höhere Hitze beschädigt würden.

Warum es notwendig ist

Viele fortschrittliche Legierungen, medizinische Implantate und elektronische Komponenten erfordern eine Wärmebehandlung, um ihre gewünschten mechanischen Eigenschaften zu erreichen. Selbst mäßiges Erhitzen in Gegenwart von Sauerstoff kann jedoch eine unerwünschte Oxidschicht auf der Oberfläche erzeugen.

Die Vakuumumgebung stellt sicher, dass diese Behandlungen durchgeführt werden können, ohne die Oberflächengüte, Sauberkeit oder Materialreinheit zu beeinträchtigen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Niedertemperatur-Vakuumverarbeitung keine Universallösung. Sie beinhaltet spezifische Kompromisse in Bezug auf Kosten, Komplexität und Geschwindigkeit, die berücksichtigt werden müssen.

Zykluszeit vs. Qualität

Die Abpump- und Rückspülzyklen verlängern die Gesamtprozesszeit im Vergleich zum einfachen Erhitzen von Teilen in einem atmosphärischen Ofen. Dieser Kompromiss längerer Zykluszeiten wird eingegangen, um eine überlegene, oxidfreie Oberflächengüte zu erzielen.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind von Natur aus komplexer und teurer als ihre atmosphärischen Gegenstücke. Sie erfordern robuste Dichtungen, Pumpsysteme und ausgeklügelte Steuerungen, was zu höheren Anfangsinvestitionen und Wartungskosten führt.

Darüber hinaus ist der kontinuierliche Verbrauch von hochreinem Inertgas ein wiederkehrender Betriebsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob dieser Prozess angewendet werden soll, erfordert ein klares Verständnis der Materialanforderungen und der gewünschten Endqualität.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächenqualität liegt: Ein Niedertemperatur-Vakuumprozess ist die definitive Wahl, um jegliche Oxidation an empfindlichen Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer mechanischer Eigenschaften liegt: Diese Methode ermöglicht präzises Anlassen oder Glühen ohne die zusätzlichen Reinigungskosten, die mit der Entfernung von Zunder oder Verfärbungen verbunden sind.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Verarbeitung großer Mengen liegt: Ein konventioneller atmosphärischer Ofen kann besser geeignet sein, vorausgesetzt, eine leichte Oberflächenoxidation ist für die Anwendung akzeptabel.

Letztendlich ist die Wahl eines Niedertemperatur-Vakuumprozesses eine strategische Entscheidung, um eine überlegene Materialintegrität zu gewährleisten, wenn eine saubere, unversehrte Oberfläche nicht verhandelbar ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Temperaturbereich | Bis zu ~650 °C (1200 °F) |

| Hauptvorteil | Verhindert Oxidation für makellose Oberflächenqualität |

| Typische Anwendungen | Anlassen, Glühen, Spannungsarmglühen, Aushärten, Entgasen |

| Prozessablauf | Vakuumerzeugung → Inertgas-Rückspülung → Präzises Heizen/Kühlen |

| Ideal für | Empfindliche Materialien wie fortschrittliche Legierungen, medizinische Implantate und Elektronik |

Garantieren Sie die Integrität Ihrer empfindlichen Materialien mit der Expertise von KINTEK.

Wenn Ihre Anwendung in der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik einen thermischen Prozess erfordert, der makellose, oxidfreie Oberflächen und präzise mechanische Eigenschaften liefert, sind unsere Niedertemperatur-Vakuumlösungen auf Ihren Erfolg ausgelegt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, auf die Labore wie Ihres für Präzision und Zuverlässigkeit angewiesen sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Herausforderungen bei der thermischen Verarbeitung unterstützen und überragende Ergebnisse sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Glühofen bei der Herstellung von Platin-Diffusionsschichten?

- Warum wird eine Vakuumtrocknungsanlage für Titanschlamm benötigt? Verhindert Oxidation & strukturelle Defekte

- Wie beeinflusst Wärme die Zugfestigkeit? Das Verständnis des Kompromisses zwischen Festigkeit und Duktilität

- Wie erleichtert die mehrstufige Vakuumdestillation die Entfernung von Zink und Cadmium aus rohem Magnesium?

- Wie funktioniert ein Glühofen? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Was bewirkt das Abschrecken bei der Wärmebehandlung? Kontrollierte Abkühlgeschwindigkeiten zur Erzielung gewünschter Materialeigenschaften

- Was sind die Anwendungen von Industrieöfen? Von Metall bis Keramik: Entdecken Sie Hochtemperaturlösungen

- Wie dick ist die Plasmanitrierschicht? Passen Sie die Einsatzhärtetiefe von 0,05 mm bis 0,5 mm an Ihre Bedürfnisse an