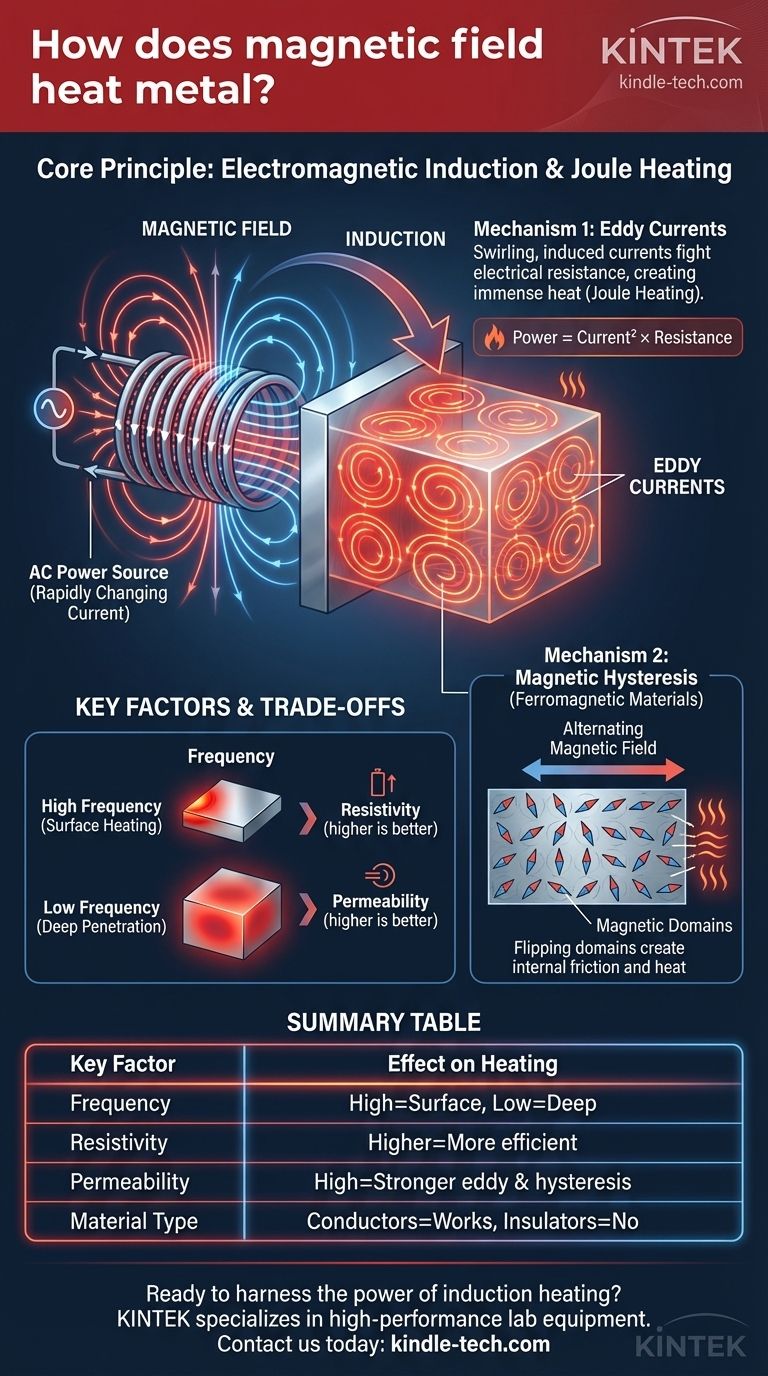

Kurz gesagt, ein Magnetfeld erwärmt Metall, indem es starke elektrische Ströme im Inneren induziert. Dieser Prozess erfordert ein sich schnell änderndes oder wechselndes Magnetfeld, kein statisches. Der natürliche elektrische Widerstand des Metalls wirkt diesen induzierten Strömen entgegen und erzeugt immense Wärme durch einen Prozess, der identisch ist mit der Erwärmung eines Widerstands in einem elektronischen Schaltkreis.

Das Kernprinzip ist die elektromagnetische Induktion. Ein wechselndes Magnetfeld erzeugt kreisförmige elektrische Ströme – sogenannte Wirbelströme – im Metall. Der inhärente Widerstand des Metalls wandelt diese elektrische Energie in Wärme um, ein Phänomen, das als Joulesche Wärme bekannt ist.

Das Kernprinzip: Das Induktionsgesetz von Faraday

Ein stationärer Magnet neben einem Stück Metall bewirkt nichts. Die Magie geschieht, wenn sich das Magnetfeld im Laufe der Zeit ändert, ein fundamentales Konzept, das durch das Induktionsgesetz von Faraday beschrieben wird.

Ein sich änderndes Feld erzeugt einen Strom

Das Faradaysche Gesetz besagt, dass ein sich änderndes Magnetfeld ein elektrisches Feld erzeugt. In einem leitfähigen Material wie Metall, das voller frei beweglicher Elektronen ist, zwingt dieses induzierte elektrische Feld die Elektronen zur Bewegung, wodurch ein elektrischer Strom entsteht.

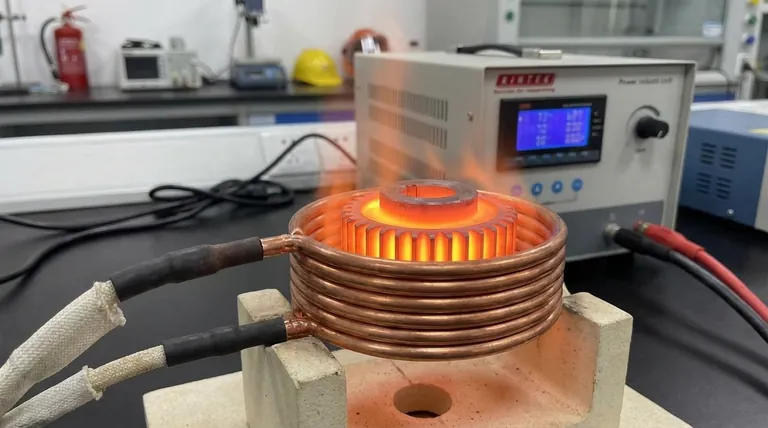

Um dies in der Praxis zu erreichen, verwenden wir einen Elektromagneten, der mit einem Wechselstrom (AC) betrieben wird. Durch schnelles Umschalten der Stromrichtung – oft tausende oder Millionen Mal pro Sekunde – erzeugen wir ein starkes und sich ständig änderndes Magnetfeld.

Mechanismus 1: Wirbelströme (Der primäre Effekt)

Der primäre Mechanismus für diese Erwärmung ist die Erzeugung von Wirbelströmen. Dies sind geschlossene Schleifen induzierten Stroms, die im Metall kreisen, senkrecht zur Richtung des Magnetfeldes.

Man kann sie sich wie Wirbel oder Strudel vorstellen, die in einem Fluss entstehen, wenn Wasser an einem großen Felsen vorbeifließt. Das wechselnde Magnetfeld ist der „Fluss“, und die Wirbelströme sind die „Strudel“ der Elektrizität, die es im Metall erzeugt.

Die Kraft des Widerstands (Joulesche Wärme)

Diese starken Ströme fließen nicht kostenlos. Das Metall besitzt einen inhärenten elektrischen Widerstand. Wenn die Wirbelströme gegen diesen Widerstand zirkulieren, geht Energie in Form von Wärme verloren.

Dies wird als Joulesche Wärme bezeichnet und durch die Formel Leistung = Strom² × Widerstand beschrieben. Da die induzierten Ströme sehr groß sein können, erzeugen sie sehr schnell eine erhebliche Menge an Wärme. Dies ist der Haupterwärmungseffekt für nicht-magnetische Metalle wie Aluminium, Kupfer und Messing.

Mechanismus 2: Magnetische Hysterese (Für Eisen und Stahl)

Bei ferromagnetischen Materialien wie Eisen, Nickel und vielen Stahlsorten trägt ein zweiter Erwärmungsmechanismus zu diesem Effekt bei: die magnetische Hysterese.

Umschalten magnetischer Domänen

Ferromagnetische Materialien bestehen aus mikroskopischen Bereichen, den sogenannten magnetischen Domänen, die wie winzige Permanentmagnete wirken. Wenn kein externes Feld vorhanden ist, sind diese Domänen zufällig ausgerichtet.

Wenn ein externes wechselndes Magnetfeld angelegt wird, zwingt es diese Domänen, sich schnell mit der sich ändernden Richtung des Feldes auszurichten und neu auszurichten.

Erwärmung durch innere Reibung

Dieses ständige, hochfrequente Umschalten der magnetischen Domänen ist nicht perfekt effizient. Es erzeugt eine Art innere Reibung innerhalb der Kristallstruktur des Materials, die Wärme erzeugt.

Eine gängige Analogie ist das Hin- und Herbiegen einer Büroklammer. Das Metall an der Biegung wird durch die innere Beanspruchung und Reibung heiß. Die Hysteresewärme ist ein ähnlicher Prozess im mikroskopischen Maßstab. Dieser Effekt ist bei niedrigeren Frequenzen am stärksten und nimmt ab, wenn sich das Metall über seine Curie-Temperatur hinaus erwärmt, dem Punkt, an dem es seine magnetischen Eigenschaften verliert.

Die Schlüsselfaktoren verstehen

Die Wirksamkeit der Induktionserwärmung hängt von mehreren Faktoren ab, was wichtige Kompromisse bei ihrer Anwendung mit sich bringt.

Die Rolle der Frequenz

Die Frequenz des Wechselstroms ist entscheidend. Höhere Frequenzen erzeugen Wirbelströme, die sich nahe der Oberfläche des Metalls konzentrieren. Dieses Phänomen, bekannt als Skin-Effekt, ist ideal für Anwendungen wie die Oberflächenhärtung von Stahlteilen.

Umgekehrt dringen niedrigere Frequenzen tiefer in das Metall ein und ermöglichen eine gleichmäßige Durchwärmung größerer Objekte. Dies wird für Prozesse wie das Schmieden oder Schmelzen großer Metallbarren verwendet.

Materialeigenschaften sind wichtig

Die elektrische Resistivität und die magnetische Permeabilität eines Materials sind entscheidend. Materialien mit höherer Resistivität (wie Stahl) erwärmen sich durch Wirbelströme effizienter als Materialien mit sehr geringer Resistivität (wie Kupfer).

Eine hohe magnetische Permeabilität (bei Eisen) konzentriert das Magnetfeld, was zu stärkeren Wirbelströmen und dem zusätzlichen Vorteil der Hysteresewärme führt, wodurch sich ferromagnetische Materialien außergewöhnlich gut erwärmen.

Warum sich manche Materialien nicht erwärmen

Induktion funktioniert nicht bei nicht-leitenden Materialien wie Glas, Kunststoff oder Keramik, da ihnen die freien Elektronen fehlen, die zur Bildung von Wirbelströmen erforderlich sind. Deshalb bleibt die Glasoberfläche eines Induktionskochfeldes kühl, während der eiserne Topf darauf heiß wird.

Anwendung auf Ihr Ziel

Der richtige Ansatz hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung eines Stahlzahnrads liegt: Verwenden Sie eine sehr hohe Frequenz, um die Wärme ausschließlich auf die Oberflächenschicht zu konzentrieren und den Kern stark und duktil zu halten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines Aluminiumblocks liegt: Verwenden Sie eine viel niedrigere Frequenz, um sicherzustellen, dass das Magnetfeld tief in das Material eindringt, um ein gleichmäßiges, gründliches Schmelzen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Kochen mit einem Induktionsherd liegt: Das System verwendet eine Frequenz, die für die Erwärmung ferromagnetischer Kochgeschirre (Eisen, Stahl) optimiert ist, wobei sowohl Wirbelströme als auch Hysterese genutzt werden, während es sicher und kühl bleibt.

Letztendlich ist die Induktionserwärmung ein eindrucksvoller Beweis dafür, wie ein fundamentales physikalisches Gesetz für eine präzise und effiziente Temperaturkontrolle genutzt werden kann.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Erwärmung |

|---|---|

| Frequenz | Hohe Frequenz = Oberflächenerwärmung; Niedrige Frequenz = Tiefenerwärmung |

| Materialresistivität | Höhere Resistivität (z. B. Stahl) = effizientere Erwärmung |

| Magnetische Permeabilität | Hohe Permeabilität (z. B. Eisen) = stärkere Wirbelströme & Hysteresewärme |

| Materialtyp | Funktioniert bei Leitern (Metallen); Nicht bei Isolatoren (Kunststoff, Glas) |

Bereit, die Kraft der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionserwärmungssystemen, die für präzise Temperaturkontrolle in Forschungs- und Industrieanwendungen entwickelt wurden. Ob Sie Oberflächenhärtung, Schmelzen oder spezialisierte Erwärmung benötigen, unsere Lösungen bieten Effizienz, Sicherheit und Wiederholbarkeit.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Expertise im Bereich Laborgeräte Ihre Prozesse und Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre