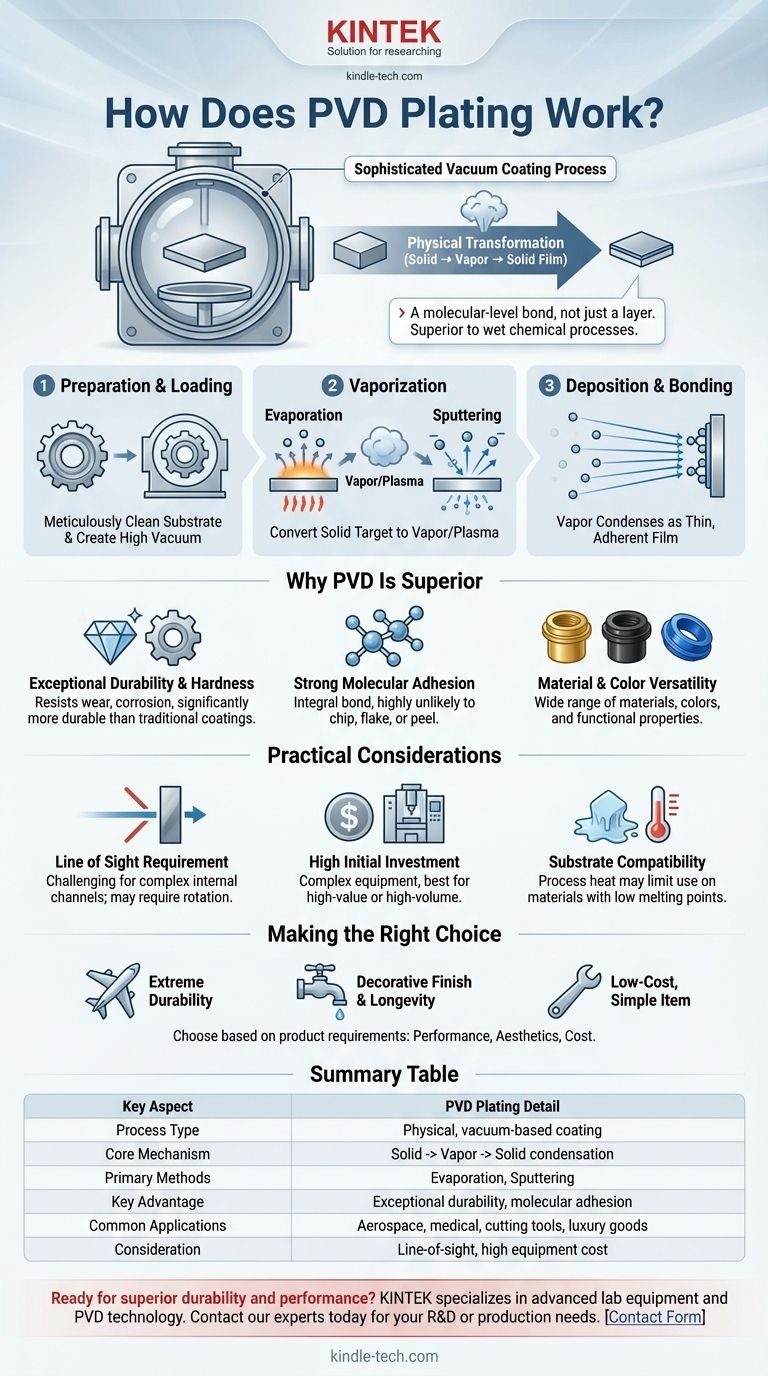

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein ausgeklügeltes Vakuumbeschichtungsverfahren, das eine dünne Materialschicht auf molekularer Ebene mit der Oberfläche eines Objekts verbindet. Dabei wird ein festes Beschichtungsmaterial in einer Vakuumkammer in einen Dampf umgewandelt. Dieser Dampf bewegt sich dann und kondensiert auf dem Objekt, wodurch eine dichte, dauerhafte und stark haftende Schicht entsteht.

Die entscheidende Erkenntnis ist, dass PVD kein nasschemischer Prozess wie Lackieren oder Galvanisieren ist. Stattdessen handelt es sich um eine physikalische Umwandlung – fest zu Dampf und dann zurück zu einem festen Film –, die eine Oberfläche erzeugt, die mit dem Substrat verbunden ist, anstatt einfach nur darauf geschichtet zu werden.

Der dreistufige PVD-Prozess erklärt

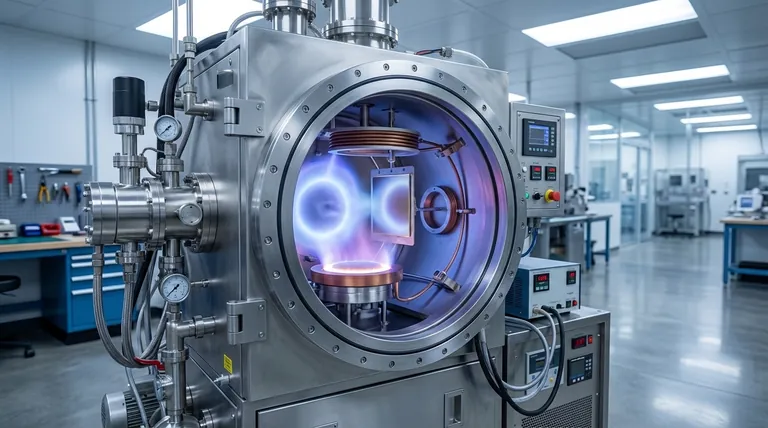

Um wirklich zu verstehen, wie PVD funktioniert, ist es am besten, es in seine drei grundlegenden Phasen zu unterteilen. Diese gesamte Abfolge findet in einer versiegelten Hochvakuumkammer statt, um absolute Reinheit zu gewährleisten und eine Kontamination durch luftgetragene Partikel zu verhindern.

Schritt 1: Vorbereitung und Beladung in ein Vakuum

Bevor der Prozess beginnt, muss der zu beschichtende Gegenstand, bekannt als Substrat, sorgfältig gereinigt werden. Jede Oberflächenunebenheit oder Verunreinigung beeinträchtigt die Haftung und Qualität der Endbeschichtung.

Nach der Reinigung wird das Substrat in die PVD-Kammer gelegt. Anschließend wird die gesamte Luft abgepumpt, um ein nahezu perfektes Vakuum zu erzeugen, eine Umgebung, die für die nächsten Schritte unerlässlich ist.

Schritt 2: Verdampfung des Beschichtungsmaterials

Dies ist das Herzstück des Prozesses. Ein festes, hochreines Beschichtungsmaterial, als Target bezeichnet, wird in einen Dampf umgewandelt. Dies wird typischerweise auf eine von zwei Arten erreicht:

- Verdampfung: Das Targetmaterial wird mit einem Lichtbogen oder Elektronenstrahl erhitzt, bis es siedet und verdampft, wobei Atome in die Kammer freigesetzt werden.

- Sputtern: Das Target wird mit hochenergetischen Ionen (oft aus einem Inertgas wie Argon) bombardiert. Dies wirkt wie ein mikroskopischer Sandstrahler, der Atome aus dem Targetmaterial herausschlägt und sie in das Vakuum schleudert.

In vielen Fällen existiert dieses verdampfte Material in einem angeregten Zustand, bekannt als Plasma.

Schritt 3: Abscheidung und Bindung

Die verdampften Atome des Beschichtungsmaterials bewegen sich geradlinig durch die Vakuumkammer, bis sie auf das Substrat treffen.

Beim Kontakt kondensieren sie wieder zu einem festen Zustand und bilden einen dünnen, hochgleichmäßigen Film. Diese Schicht baut sich Atom für Atom auf und bildet eine starke molekulare Bindung mit der Oberfläche des Substrats.

Warum PVD eine überlegene Veredelungsmethode ist

Die einzigartige Natur des PVD-Verfahrens bietet erhebliche Vorteile gegenüber herkömmlichen Beschichtungsmethoden, was seine Verwendung in Hochleistungsanwendungen von der Luft- und Raumfahrt bis zu medizinischen Geräten erklärt.

Außergewöhnliche Haltbarkeit und Härte

Da die Beschichtung auf molekularer Ebene gebunden ist, ist sie unglaublich hart und widerstandsfähig gegen Verschleiß und Korrosion. Eine PVD-Beschichtung ist deutlich haltbarer als die meisten Lacke, Pulver oder galvanischen Beschichtungen.

Starke molekulare Adhäsion

Der Film wird zu einem integralen Bestandteil der Substratoberfläche. Das bedeutet, dass er selbst unter erheblicher Belastung kaum abplatzen, abblättern oder sich lösen wird.

Material- und Farbvielfalt

PVD kann eine breite Palette von Materialien abscheiden, einschließlich Metalle, Legierungen und Keramiken wie Titannitrid. Diese Vielseitigkeit ermöglicht ein breites Spektrum an Farben, Oberflächen und funktionellen Eigenschaften, wie z.B. geringe Reibung oder Biokompatibilität.

Die praktischen Überlegungen verstehen

Obwohl PVD leistungsstark ist, ist es nicht die Universallösung für jeden Beschichtungsbedarf. Seine Prozesseigenschaften schaffen spezifische Kompromisse, die wichtig zu erkennen sind.

Die Notwendigkeit einer Sichtlinie

Das Beschichtungsmaterial bewegt sich geradlinig vom Target zum Substrat. Diese „Sichtlinien“-Natur bedeutet, dass die Beschichtung komplexer interner Kanäle oder tiefer, vertiefter Bereiche ohne ausgeklügelte Maschinen, die die Teile während des Prozesses drehen, schwierig sein kann.

Hohe Anfangsinvestition

PVD-Anlagen sind komplex und stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren besser geeignet für hochwertige Komponenten oder die Großserienproduktion, bei der die Kosten effektiv amortisiert werden können.

Substratkompatibilität

Obwohl vielseitig, beinhaltet der PVD-Prozess oft Wärme, was seine Verwendung bei Materialien mit sehr niedrigen Schmelzpunkten, wie bestimmten Kunststoffen, einschränken kann. Das Substrat muss den Bedingungen in der Vakuumkammer standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt vollständig von den Anforderungen Ihres Produkts an Leistung, Ästhetik und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Werkzeuge, medizinische Implantate, Luft- und Raumfahrtkomponenten und Luxusuhren, bei denen die Leistung nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche mit hoher Langlebigkeit liegt: PVD bietet lebendige, langlebige Farben für Artikel wie Premium-Armaturen, Architekturbeschläge und Schmuck, die nicht leicht anlaufen, verblassen oder zerkratzen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines kostengünstigen, einfachen Artikels liegt: Einfachere Methoden wie Lackieren oder traditionelles Galvanisieren können kostengünstiger sein, wenn die hohe Leistung von PVD nicht erforderlich ist.

Letztendlich ermöglicht das Verständnis des PVD-Prozesses, dessen molekulare Bindung zu nutzen, um Produkte mit unvergleichlicher Haltbarkeit und einer überlegenen Oberfläche zu schaffen.

Zusammenfassungstabelle:

| Schlüsselaspekt | PVD-Beschichtungsdetail |

|---|---|

| Prozesstyp | Physikalische, vakuumbasierte Beschichtung (nicht chemisch) |

| Kernmechanismus | Festes Targetmaterial wird verdampft und kondensiert dann auf dem Substrat |

| Primäre Methoden | Verdampfung, Sputtern |

| Hauptvorteil | Außergewöhnliche Haltbarkeit und molekulare Adhäsion |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Geräte, Schneidwerkzeuge, Luxusgüter |

| Berücksichtigung | Sichtlinienprozess; hohe anfängliche Investition in die Ausrüstung |

Bereit, überragende Haltbarkeit und Leistung für Ihre Komponenten zu erzielen?

Der PVD-Prozess ist komplex, aber die Ergebnisse sind unübertroffen. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Materialwissenschaft und Beschichtungsentwicklung. Ob Sie in der Forschung und Entwicklung oder in der Großserienproduktion tätig sind, unser Fachwissen kann Ihnen helfen, die PVD-Technologie zu nutzen, um Produkte mit außergewöhnlicher Verschleißfestigkeit, Korrosionsschutz und lebendigen, langlebigen Oberflächen zu schaffen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Beschichtungsanforderungen unterstützen können. Lassen Sie uns die richtige Lösung für Ihr Projekt finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten