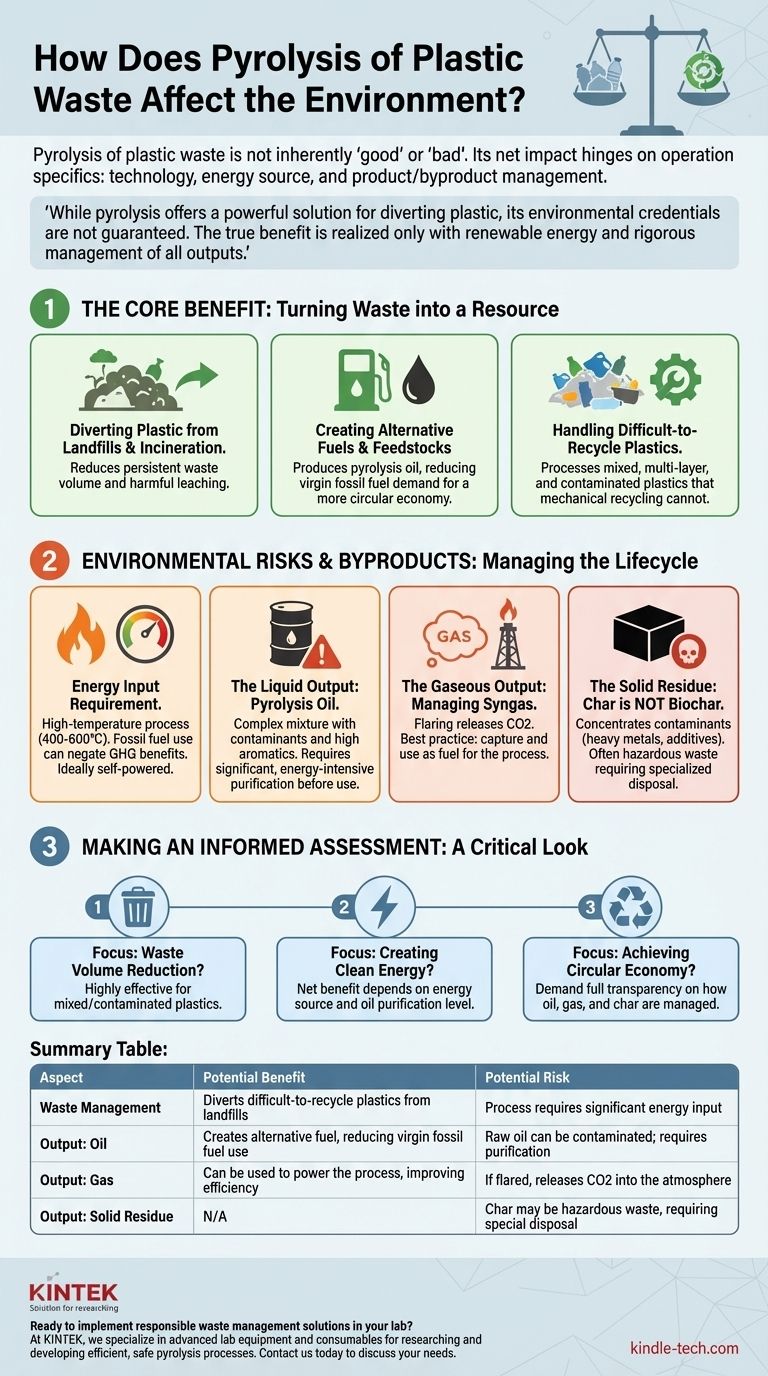

Die Pyrolyse von Kunststoffabfällen ist von Natur aus weder „gut“ noch „schlecht“ für die Umwelt. Es handelt sich um einen komplexen chemischen Umwandlungsprozess mit erheblichem Potenzial, aber auch mit kritischen Umweltrisiken. Die tatsächliche Auswirkung hängt vollständig von den spezifischen Betriebsbedingungen ab, einschließlich der verwendeten Technologie, der Energiequelle und der Art und Weise, wie die entstehenden Produkte und Nebenprodukte gehandhabt werden.

Obwohl die Pyrolyse eine wirksame Lösung zur Abführung von Kunststoffen von Deponien bietet, sind ihre ökologischen Vorteile nicht garantiert. Der wahre Nutzen stellt sich nur ein, wenn der Prozess aus erneuerbaren Quellen betrieben wird und alle Ergebnisse – Öl, Gas und fester Kohlenstoff – mit strenger Fokussierung auf die Vermeidung sekundärer Verschmutzung gehandhabt werden.

Der Kernvorteil: Abfall in eine Ressource umwandeln

Der primäre Umweltvorteil der Pyrolyse liegt in ihrer Fähigkeit, „Abfall“ als wertvollen Rohstoff neu zu definieren. Sie zerlegt langkettige Kunststoffpolymere in kleinere, nützliche Moleküle.

Abführung von Kunststoffen von Deponien und der Verbrennung

Die Pyrolyse bietet ein alternatives Ziel für Kunststoffe, die mechanisch schwer oder gar nicht recycelt werden können. Dazu gehören gemischte Kunststoffe, mehrschichtige Verpackungen und kontaminierte Materialien.

Durch die Umwandlung dieser Abfälle reduziert die Pyrolyse direkt das Volumen an Kunststoff, das auf Deponien landet, wo es Jahrhunderte überdauern und schädliche Substanzen in Boden und Wasser auslaugen kann.

Erzeugung alternativer Brennstoffe und Rohstoffe

Das Hauptprodukt der Kunststoffpyrolyse ist ein synthetisches Rohöl, das oft als Pyrolyseöl bezeichnet wird. Dieses Öl kann raffiniert und aufbereitet werden, um es als Brennstoff zu verwenden.

Die Verwendung dieses recycelten Brennstoffs kann die Nachfrage nach fossilen Primärbrennstoffen verringern und somit die mit der Öl- und Gasförderung verbundenen Umweltschäden reduzieren. Das Öl kann auch als chemischer Rohstoff zur Herstellung neuer Kunststoffe dienen und so einen stärker zirkulären Wirtschaftszyklus schaffen.

Umgang mit schwer recycelbaren Kunststoffen

Das mechanische Recycling erfordert saubere, sortierte Ströme spezifischer Kunststoffarten. Die Pyrolyse ist weitaus toleranter gegenüber Verunreinigungen und gemischten Kunststoffarten.

Dies macht sie zu einer entscheidenden ergänzenden Technologie, die in der Lage ist, die riesigen Mengen an Kunststoffabfällen zu verarbeiten, die die traditionelle Recyclinginfrastruktur nicht bewältigen kann.

Verständnis der Umweltrisiken und Nebenprodukte

Die potenziellen Vorteile der Pyrolyse können zunichtegemacht werden, wenn der Prozess und seine Ergebnisse nicht verantwortungsvoll gehandhabt werden. Eine vollständige Umweltbewertung muss den gesamten Lebenszyklus analysieren.

Der Energieinput-Bedarf

Die Pyrolyse ist ein energieintensiver Prozess, der das Erhitzen von Kunststoffabfällen auf sehr hohe Temperaturen (typischerweise 400–600 °C) in einer sauerstofffreien Umgebung erfordert.

Wenn die Energie für diese Erhitzung aus der Verbrennung fossiler Brennstoffe stammt, kann dies die Treibhausgasvorteile der Erzeugung von recyceltem Brennstoff aufheben oder sogar zunichtemachen. Wirklich „grüne“ Pyrolysebetriebe nutzen oft einen Teil des produzierten Gases, um das System zu betreiben, wodurch ein stärker selbsttragender Prozess entsteht.

Die flüssige Ausgabe: Die Realität des Pyrolyseöls

Pyrolyseöl ist kein direkter Ersatz für herkömmlichen Kraftstoff. Es ist ein komplexes Gemisch von Kohlenwasserstoffen, oft mit einem hohen aromatischen Gehalt und Verunreinigungen wie Chlor oder Schwefel, die aus dem ursprünglichen Kunststoff stammen.

Dieses Rohöl erfordert eine erhebliche, energieintensive Reinigung, bevor es als Brennstoff oder chemischer Rohstoff verwendet werden kann. Ohne ordnungsgemäße Aufbereitung kann seine Verbrennung schädliche Schadstoffe freisetzen.

Die gasförmige Ausgabe: Umgang mit Synthesegas

Der Prozess erzeugt auch nicht kondensierbare Gase, bekannt als Synthesegas. Wenn dieses Gas einfach abgefackelt (verbrannt) wird, setzt es CO2 in die Atmosphäre frei.

Betriebe, die Best-Practice-Standards befolgen, fangen dieses Synthesegas auf und nutzen es als Brennstoff für den Pyrolyse-Reaktor, was die Gesamteffizienz verbessert und den CO2-Fußabdruck der Anlage reduziert.

Der feste Rückstand: Eine kritische Unterscheidung zu Biokohle

Während die Biomassepyrolyse ein nützliches Bodenverbesserungsmittel namens Biokohle erzeugt, unterscheidet sich der feste Rückstand aus der Kunststoffpyrolyse grundlegend.

Dieser Kohlenstoff ist ein kohlenstoffhaltiger Feststoff, der Verunreinigungen aus dem ursprünglichen Kunststoffabfall konzentriert, wie z. B. Schwermetalle, Flammschutzmittel und andere Zusatzstoffe. Dieses Material muss oft als gefährlicher Abfall behandelt und auf einer speziellen, kontrollierten Deponie entsorgt werden, um Umweltkontaminationen zu verhindern.

Eine fundierte Bewertung vornehmen

Um festzustellen, ob ein Pyrolyseprojekt umweltverträglich ist, müssen Sie über die einfache Umwandlung von Abfall in Brennstoff hinausblicken und kritische Fragen zum gesamten Betrieb stellen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist sehr effektiv, insbesondere für die gemischten und kontaminierten Kunststoffe, die sonst auf einer Deponie landen würden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sauberer Energie liegt: Der Nettonutzen hängt von der Energiequelle der Anlage und dem Reinigungsgrad des endgültigen Pyrolyseöls ab.

- Wenn Ihr Hauptaugenmerk auf der Verwirklichung einer Kreislaufwirtschaft liegt: Fordern Sie volle Transparenz darüber, wie alle drei Ergebnisse – Öl, Gas und Kohlenstoff – gehandhabt werden, um sicherzustellen, dass ein Umweltproblem nicht gegen ein anderes eingetauscht wird.

Letztendlich wird der ökologische Wert der Kunststoffpyrolyse nicht durch das Versprechen der Technologie selbst bestimmt, sondern durch die Strenge und Verantwortung, mit der sie umgesetzt wird.

Zusammenfassungstabelle:

| Aspekt | Potenzieller Nutzen | Potenzielles Risiko |

|---|---|---|

| Abfallwirtschaft | Führt schwer recycelbare Kunststoffe von Deponien ab | Der Prozess erfordert einen erheblichen Energieeinsatz |

| Ausgabe: Öl | Erzeugt alternativen Brennstoff und reduziert den Verbrauch von fossilen Primärbrennstoffen | Rohöl kann verunreinigt sein; erfordert Reinigung |

| Ausgabe: Gas | Kann zur Befeuerung des Prozesses genutzt werden, was die Effizienz verbessert | Wird es abgefackelt, werden CO2 in die Atmosphäre freigesetzt |

| Fester Rückstand | N/A | Kohlenstoff kann gefährlicher Abfall sein und erfordert eine spezielle Entsorgung |

Bereit, verantwortungsvolle Lösungen für die Abfallwirtschaft in Ihrem Labor umzusetzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Erforschung und Entwicklung effizienter, sicherer Pyrolyseverfahren erforderlich sind. Ob Sie Pyrolyseprodukte analysieren oder Reaktionsbedingungen optimieren – unsere zuverlässigen Werkzeuge helfen Ihnen, genaue und sichere Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors in den Bereichen Nachhaltigkeit und Materialwissenschaften unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist ein Drehrohrofen? Erzielen Sie überragende Gleichmäßigkeit für Ihre industriellen Prozesse

- Was ist der Prozess der Holzpyrolyse? Ein Leitfaden zur Umwandlung von Holz in Biokohle, Bio-Öl und Synthesegas

- Wie heizt man einen Pyrolyse-Reaktor? Erklärung der direkten vs. indirekten Heizmethoden

- Was ist die Hauptfunktion eines industriellen Drehrohr-Ofens? Master Wolframpulver-Wasserstoffreduktion

- Was ist der Pyrolyseprozess für Abfall? Verwandeln Sie Müll in wertvollen Brennstoff und Produkte

- Was sind die Vorteile der Kalzinierung? Reinigen, Aktivieren und Stabilisieren Sie Ihre Materialien

- Was sind die Vorteile der Flash-Pyrolyse? Maximierung der Flüssig-Bioöl-Ausbeute & Effizienz

- Was ist die Pyrolyse von Biomasse zur Biokraftstoffproduktion? Abfall in erneuerbare Energie umwandeln