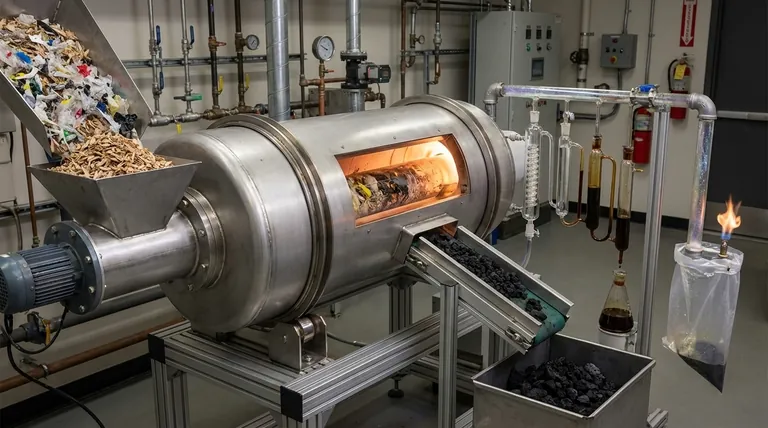

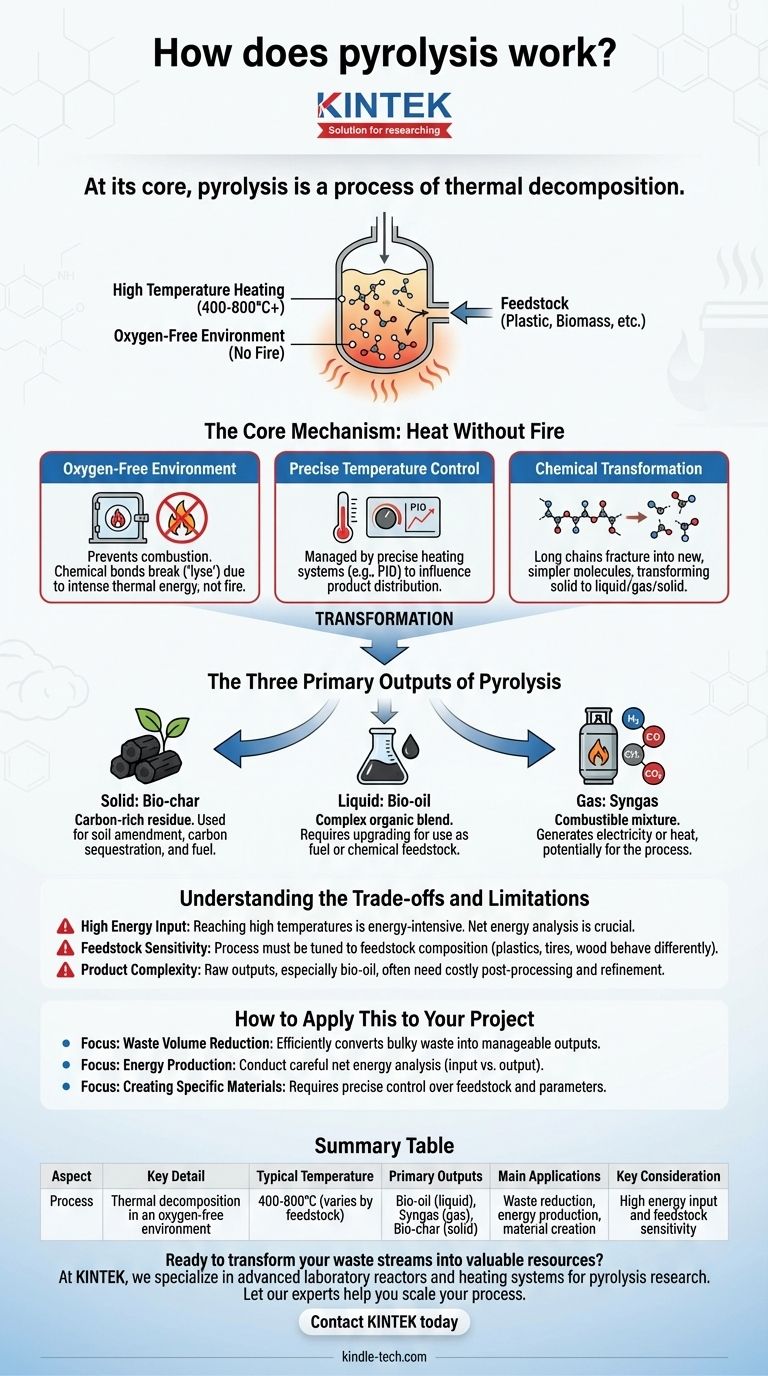

Im Kern ist die Pyrolyse ein Prozess der thermischen Zersetzung. Dabei wird ein Material, wie Kunststoff oder Biomasse, in einer vollständig sauerstofffreien Umgebung auf eine hohe Temperatur erhitzt. Anstatt zu verbrennen, zersetzt die intensive Hitze die komplexe chemische Struktur des Materials in einfachere, kleinere Moleküle und wandelt einen einzigen Input in eine Mischung aus Gas, Flüssigkeit und festen Produkten um.

Die Pyrolyse sollte nicht als einfache Zerstörung, sondern als kontrollierte Transformation betrachtet werden. Sie ist ein thermochemisches Werkzeug, das einen Rohstoff in drei unterschiedliche und potenziell wertvolle Produktströme zerlegt: ein brennbares Gas, ein flüssiges Bioöl und eine feste Biokohle.

Der Kernmechanismus: Hitze ohne Feuer

Die Pyrolyse wird oft fälschlicherweise als eine Form der Verbrennung angesehen, aber ihr Grundprinzip ist das genaue Gegenteil. Während die Verbrennung (Oxidation) Sauerstoff erfordert, erfordert die Pyrolyse dessen Abwesenheit.

Die Rolle einer sauerstofffreien Umgebung

Durch das Entfernen von Sauerstoff verhindern Sie, dass das Material Feuer fängt. Dies ist die wichtigste Bedingung für die Pyrolyse.

Anstatt zu verbrennen und Energie hauptsächlich als Wärme freizusetzen, werden die chemischen Bindungen im Material aufgrund der intensiven thermischen Energie allein gezwungen, aufzubrechen oder zu „lyieren“ (vom griechischen lysis, was Trennung bedeutet).

Präzise Temperaturkontrolle

Der Prozess wird in einem Reaktor mithilfe eines präzisen Heizsystems gesteuert, oft mit PID-Reglern (Proportional-Integral-Derivative).

Die Temperatur ist der primäre Hebel, den ein Bediener betätigen kann, um die endgültige Produktverteilung zu beeinflussen. Verschiedene Temperaturen begünstigen die Erzeugung von entweder mehr Kohle, mehr Öl oder mehr Gas aus demselben Ausgangsmaterial. Empfindliche Sensoren überwachen diese Bedingungen, um einen konsistenten Ausstoß zu gewährleisten.

Die chemische Transformation

Der Rohstoff, der typischerweise aus langen, komplexen Polymerketten besteht, wird bei hohen Temperaturen instabil. Die Hitze bewirkt, dass diese Ketten in eine Vielzahl kleinerer, weniger komplexer Moleküle zerfallen.

Das Ergebnis ist ein neuer Satz chemischer Produkte, die im ursprünglichen Material nicht vorhanden waren. Deshalb können Sie eine feste Plastikflasche in einen flüssigen Kraftstoff und ein brennbares Gas umwandeln.

Die drei primären Ergebnisse der Pyrolyse

Die genaue Ausbeute jedes Produkts hängt stark vom Rohstoff und den Prozessbedingungen ab, aber die Pyrolyse liefert konstant drei unterschiedliche Produkttypen.

Feststoff: Biokohle

Dieser feste, kohlenstoffreiche Rückstand ähnelt Holzkohle. Es ist das, was vom ursprünglichen Material übrig bleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden.

Historisch gesehen war dies das Hauptziel der Pyrolyse, um Holzkohle aus Holz als Brennstoff herzustellen. Heute wird Biokohle auch als Bodenverbesserer und zur Kohlenstoffabscheidung geschätzt.

Flüssigkeit: Bioöl

Auch als Pyrolyseöl oder Teer bekannt, ist dies eine komplexe Mischung vieler verschiedener organischer Verbindungen. Es entsteht, wenn die heißen Gase aus der Reaktion schnell abgekühlt und kondensiert werden.

Diese flüssige Fraktion erfordert oft eine weitere Verarbeitung, bekannt als Upgrading, um Sauerstoff oder Stickstoff zu entfernen. Dieser Schritt verbessert ihre Stabilität und macht sie besser für die Verwendung als erneuerbarer Kraftstoff oder chemischer Rohstoff geeignet.

Gas: Synthesegas

Der nicht kondensierbare Anteil ist eine Gasmischung, die oft als Synthesegas bezeichnet wird.

Dieses Gas enthält typischerweise Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan. Es ist brennbar und kann zur Erzeugung von Elektrizität oder Wärme genutzt werden, oft um den Pyrolyseprozess selbst anzutreiben, was seine gesamte Energieeffizienz verbessert.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Pyrolyse kein Allheilmittel. Das Verständnis ihrer betrieblichen Herausforderungen ist für jede praktische Anwendung von entscheidender Bedeutung.

Hoher Energieeinsatz

Der Prozess ist energieintensiv. Das Erreichen und Aufrechterhalten der erforderlichen hohen Temperaturen (oft 400–800 °C oder höher) verbraucht eine erhebliche Menge an Energie.

Die Tragfähigkeit eines Pyrolyseprojekts hängt oft davon ab, ob der Energiewert der Produkte die zur Steuerung des Systems erforderliche Energie übersteigt.

Rohstoffsensitivität

Pyrolyseöfen sind keine „Einheitslösung“. Der Prozess muss sorgfältig auf verschiedene Arten von Rohstoffen abgestimmt werden.

Kunststoffe, Reifen und Holz haben alle unterschiedliche chemische Zusammensetzungen und verhalten sich im Reaktor unterschiedlich, was die ideale Temperatur, die Verarbeitungszeit und letztendlich die Produktausbeuten beeinflusst.

Produktkomplexität

Die Rohprodukte, insbesondere das Bioöl, sind oft komplexe Gemische, die keine „direkt austauschbaren“ Ersatzstoffe für herkömmliche Produkte sind. Sie erfordern in der Regel eine kostspielige Nachbehandlung und Raffination, bevor sie als hochwertiger Kraftstoff oder Spezialchemikalie verkauft oder verwendet werden können.

Wie Sie dies auf Ihr Projekt anwenden

Wenn Sie die Pyrolyse bewerten, stimmen Sie die Fähigkeiten der Technologie mit Ihrem primären strategischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist außerordentlich effektiv und wandelt sperrige feste Abfälle wie Kunststoffe oder Reifen in dichtere, besser handhabbare und potenziell wertvolle Produkte um.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Sie müssen eine sorgfältige Nettoenergieanalyse durchführen, die die zur Steuerung des Reaktors und zur Aufbereitung der Kraftstoffe benötigte Energie gegen den Energiegehalt der Endprodukte berücksichtigt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Materialien liegt: Der Erfolg hängt von der präzisen Kontrolle sowohl der Rohstoffqualität als auch der Reaktionsparameter ab, um die Ausbeute an Kohle, Öl oder Gas zu maximieren.

Letztendlich ermöglicht uns die Pyrolyse, Abfall nicht als Endpunkt, sondern als Rohstoff für die Schaffung neuen Werts neu zu definieren.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Thermische Zersetzung in einer sauerstofffreien Umgebung |

| Typische Temperatur | 400-800°C (variiert je nach Rohstoff) |

| Primäre Produkte | Bioöl (flüssig), Synthesegas (gasförmig), Biokohle (fest) |

| Hauptanwendungen | Abfallreduzierung, Energieerzeugung, Materialherstellung |

| Wichtige Überlegung | Hoher Energieeinsatz und Rohstoffsensitivität |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? Die Pyrolyse ist ein leistungsstarkes thermochemisches Werkzeug, aber ihr Erfolg hängt von präziser Kontrolle und der richtigen Ausrüstung ab. Bei KINTEK sind wir auf fortschrittliche Laborreaktoren und Heizsysteme spezialisiert, die für die Pyrolyse-Forschung und Prozessoptimierung entwickelt wurden. Ob Sie neue Recyclingmethoden entwickeln, Biokraftstoffe produzieren oder Spezialmaterialien herstellen – unsere robusten und zuverlässigen Geräte gewährleisten eine genaue Temperaturkontrolle und konsistente Ergebnisse. Lassen Sie sich von unseren Experten helfen, Ihren Prozess vom Labor in den Pilotmaßstab zu überführen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihr Pyrolyseprojekt vorantreiben und Ihren Rohstoff in Gewinn verwandeln können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung