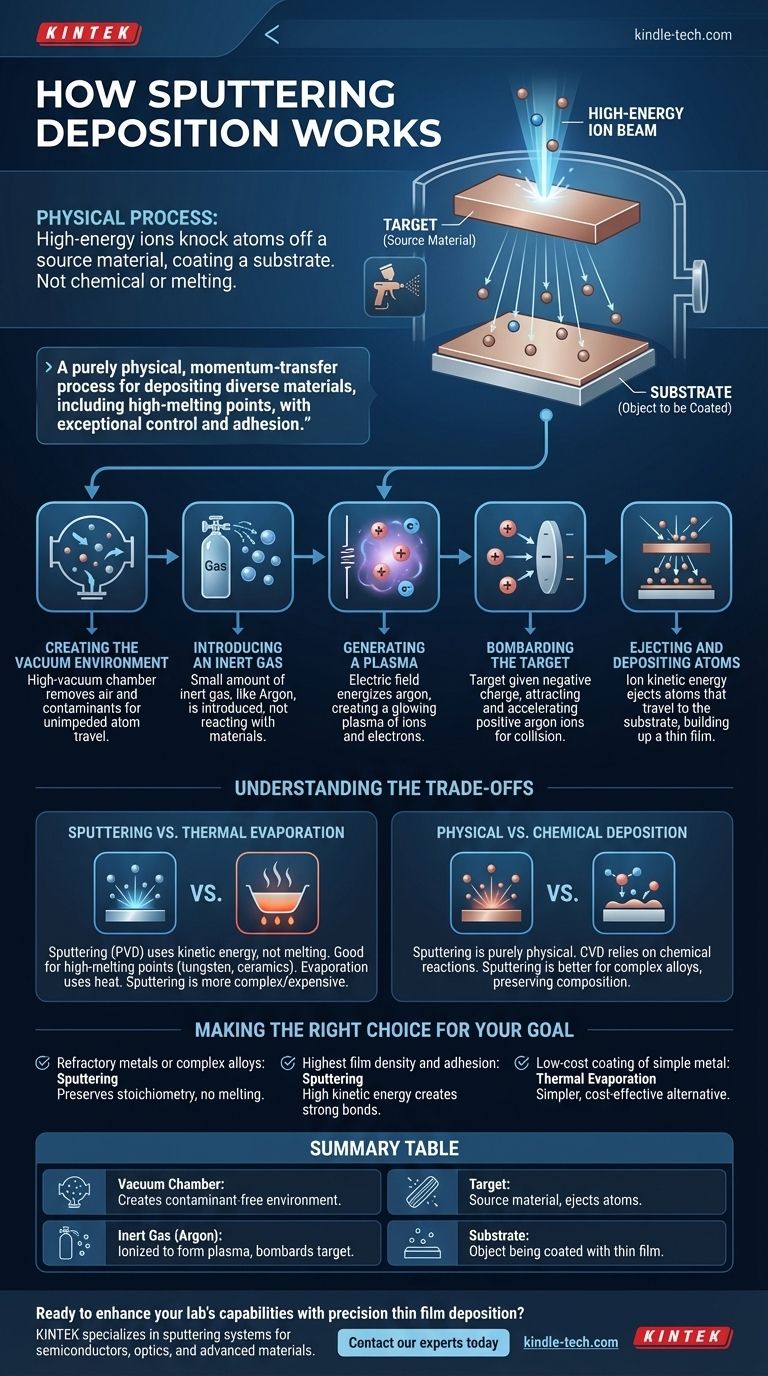

Im Kern ist die Sputterabscheidung ein physikalischer Prozess, bei dem energiereiche Ionen Atome von einem Quellmaterial abschlagen, ähnlich wie Sandstrahlen Farbe abträgt. Diese gelösten Atome wandern dann durch ein Vakuum und beschichten ein separates Objekt, das als Substrat bezeichnet wird, mit einem hochgradig gleichmäßigen und haftenden Dünnfilm. Diese Methode ist ein Eckpfeiler der modernen Fertigung für alles, von Mikrochips bis hin zu optischen Beschichtungen.

Sputtern ist weder eine chemische Reaktion noch ein Schmelzprozess. Stattdessen handelt es sich um einen rein physikalischen Prozess des Impulsübertrags, der die Abscheidung einer breiten Palette von Materialien, insbesondere solcher mit hohem Schmelzpunkt, mit außergewöhnlicher Kontrolle und Haftung auf einem Substrat ermöglicht.

Der Kernmechanismus: Von Plasma zu Dünnschicht

Um zu verstehen, wie das Sputtern funktioniert, stellt man es sich am besten als eine Abfolge von Ereignissen vor, die in einer Vakuumkammer stattfinden. Jeder Schritt wird präzise gesteuert, um die gewünschten Filmeigenschaften zu erzielen.

Schritt 1: Erzeugung der Vakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Die Entfernung von Luft und anderen Verunreinigungen ist entscheidend, um sicherzustellen, dass die gesputterten Atome ungehindert von der Quelle zum Substrat gelangen können, und um unerwünschte chemische Reaktionen zu verhindern.

Schritt 2: Einbringen eines Inertgases

Eine kleine, kontrollierte Menge eines Inertgases – am häufigsten Argon – wird in die Kammer eingeleitet. Da Argon inert ist, reagiert es nicht chemisch mit dem Target-Material oder dem Substrat.

Schritt 3: Erzeugung eines Plasmas

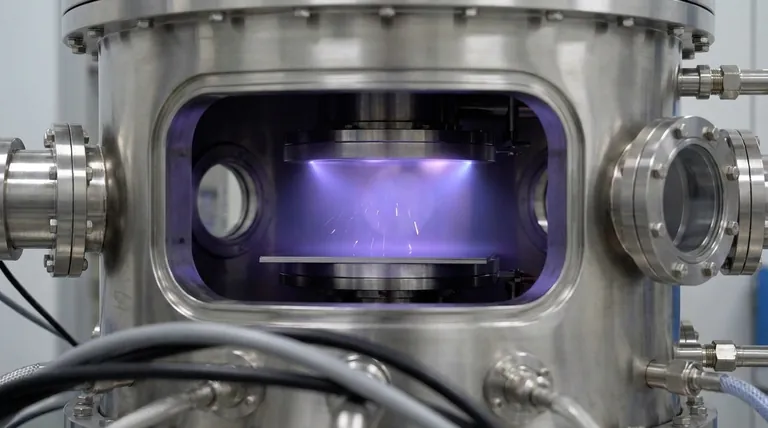

In der Kammer wird ein elektrisches Feld angelegt, das das Argongas anregt und Elektronen von den Argonatomen trennt. Dadurch entsteht ein leuchtendes, elektrisch geladenes Gas, das als Plasma bekannt ist und aus positiven Argonionen und freien Elektronen besteht.

Schritt 4: Beschuss des Targets

Das Quellmaterial, bekannt als Target (Zielscheibe), erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf die Target-Oberfläche treffen.

Schritt 5: Ausstoßen und Abscheiden von Atomen

Der Beschuss durch die Argonionen überträgt kinetische Energie auf das Target-Material und löst einzelne Atome heraus. Diese ausgestoßenen Atome bewegen sich geradlinig, bis sie auf das Substrat (das zu beschichtende Objekt) treffen und Schicht für Schicht einen Dünnfilm aufbauen.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht die einzige Abscheidungsmethode und bringt spezifische Überlegungen mit sich. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl des richtigen Prozesses.

Sputtern im Vergleich zur thermischen Verdampfung

Das Sputtern ist eine Form der Physical Vapor Deposition (PVD), unterscheidet sich jedoch erheblich von einer anderen PVD-Methode: der thermischen Verdampfung. Bei der Verdampfung wird ein Material erhitzt, bis es siedet, und der entstehende Dampf kondensiert auf dem Substrat. Das Sputtern hingegen nutzt kinetische Energie und funktioniert, ohne das Target zu schmelzen.

Dieser Unterschied bedeutet, dass beim Sputtern Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Keramiken) abgeschieden werden können, die schwer oder unmöglich zu verdampfen sind. Die Ausrüstung für das Sputtern ist jedoch im Allgemeinen komplexer und teurer als für die einfache thermische Verdampfung.

Physikalische vs. chemische Abscheidung

Es ist auch entscheidend, das Sputtern von der Chemical Vapor Deposition (CVD) zu unterscheiden. Bei CVD reagieren Gase chemisch auf der Oberfläche des Substrats, um den Film zu bilden. Das Sputtern ist ein rein physikalischer Transfer – es sind keine chemischen Reaktionen zur Filmbildung beabsichtigt. Dies verschafft dem Sputtern einen Vorteil bei der Abscheidung komplexer Legierungen, da die Zusammensetzung des ursprünglichen Materials erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder komplexen Legierungen liegt: Sputtern ist die überlegene Wahl, da es nicht auf Schmelzen angewiesen ist und die Stöchiometrie des Materials bewahrt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Haftung liegt: Die hohe kinetische Energie der gesputterten Atome führt oft zu einer stärkeren, dauerhafteren Bindung an das Substrat im Vergleich zu anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung eines einfachen Metalls mit niedrigem Schmelzpunkt liegt: Die thermische Verdampfung kann eine kostengünstigere und einfachere Alternative sein.

Indem Sie das Sputtern als einen kontrollierten, physikalischen Transfer von Atomen verstehen, können Sie seine einzigartigen Stärken für die Herstellung von Hochleistungsdünnschichten nutzen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung für den ungehinderten Atomentransport. |

| Inertgas (Argon) | Wird ionisiert, um Plasma zu bilden, das Ionen zum Beschuss des Targets liefert. |

| Target | Das Quellmaterial, dessen Atome durch Ionenbeschuss herausgelöst werden. |

| Substrat | Das zu beschichtende Objekt, auf dem die ausgestoßenen Atome einen Dünnfilm bilden. |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte für Forscher und Hersteller in den Bereichen Halbleiter, Optik und fortschrittliche Materialien. Unsere Lösungen gewährleisten überlegene Filthaftung, Gleichmäßigkeit und Materialvielfalt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen