Kurz gesagt, niedrigere Temperaturen sind der Haupttreiber für die Deposition. Dieser physikalische Prozess, bei dem ein Stoff direkt von einem gasförmigen in einen festen Zustand übergeht, ohne eine flüssige Phase zu durchlaufen, ist fundamental ein Vorgang der Energieabgabe. Damit sich Gasmoleküle in einer starren Kristallstruktur verankern können, müssen sie ihre kinetische Energie abgeben, und eine kalte Umgebung oder Oberfläche bietet die notwendigen Bedingungen dafür.

Die Deposition ist eine direkte Folge der Erzeugung eines übersättigten Gases, ein Zustand, der erreicht wird, wenn die Temperatur so weit absinkt, dass Gasmoleküle ihre Energie verlieren und sich in einer festen Struktur verankern. Je kälter die Oberfläche, desto leichter tritt diese Umwandlung ein.

Die grundlegende Rolle der Molekularenergie

Um die Deposition zu verstehen, müssen wir zunächst betrachten, was Temperatur auf molekularer Ebene wirklich darstellt. Sie ist ein Maß für die durchschnittliche kinetische Energie – oder Bewegung – der Moleküle.

Wie die Temperatur die Molekülbewegung steuert

In einem Gas besitzen Moleküle eine hohe kinetische Energie. Sie bewegen sich schnell und zufällig, stoßen aneinander, ohne aneinander haften zu bleiben.

Wenn die Temperatur sinkt, wird diese kinetische Energie entzogen. Die Moleküle verlangsamen sich erheblich.

Erreichen eines Zustands der Stabilität

Die Bildung eines Festkörpers ist ein exothermer Prozess, was bedeutet, dass er Energie freisetzt. Ein Festkörper ist ein energieärmerer, stabilerer Zustand als ein Gas.

Damit sich schnell bewegende Gasmoleküle in dieser stabilen, festen Struktur niederlassen können, müssen sie ihre überschüssige kinetische Energie in Form von Wärme abgeben. Eine kalte Umgebung oder Oberfläche wirkt als Energiesenke, wodurch es für die Moleküle einfach wird, diese Energie freizusetzen und an der Oberfläche und aneinander zu „haften“.

Die Wissenschaft der Übersättigung

Obwohl niedrige Temperatur der Katalysator ist, ist der spezifische Mechanismus, der die Deposition auslöst, die Übersättigung. Dies tritt auf, wenn ein Raumvolumen mehr Dampf einer Substanz enthält, als es theoretisch bei dieser Temperatur halten könnte.

Das Konzept der Sättigung

Stellen Sie sich Luft wie einen Schwamm vor. Bei einer bestimmten Temperatur kann sie eine bestimmte Höchstmenge an Wasserdampf „halten“. Wenn sie diese Höchstmenge enthält, gilt sie als gesättigt.

Warme Luft kann deutlich mehr Wasserdampf aufnehmen als kalte Luft. Ihr Sättigungspunkt ist viel höher.

Wie Abkühlung Übersättigung erzeugt

Wenn ein Gasvolumen abgekühlt wird, nimmt seine Fähigkeit, Dampf aufzunehmen, dramatisch ab. Die tatsächliche Menge an Dampf im Gas hat sich jedoch noch nicht geändert.

Dies erzeugt einen Zustand der Übersättigung, in dem das Gas weit mehr Dampf enthält, als es bei seiner neuen, niedrigeren Temperatur eigentlich halten dürfte. Das System ist nun instabil und muss den überschüssigen Dampf abgeben.

Die entscheidende Rolle einer kalten Oberfläche

Hier findet die Deposition statt. Wenn dieses übersättigte Gas mit einer Oberfläche in Kontakt kommt, die unterhalb ihres „Reifpunkts“ oder ihrer Depositionstemperatur liegt, verlieren die Moleküle, die auf die Oberfläche treffen, fast augenblicklich ihre Energie.

Sie haben nicht genug Energie, um als Gas oder sogar als Flüssigkeit zu verbleiben; stattdessen verankern sie sich direkt in einem festen Kristallgitter. Genau so bildet sich über Nacht Reif auf einer kalten Fensterscheibe.

Verständnis der Schlüsselvariablen

Die Temperatur ist der primäre Treiber, aber sie wirkt nicht isoliert. Ein vollständiges Verständnis erfordert die Berücksichtigung anderer kritischer Faktoren, die den Prozess beeinflussen.

Der Einfluss des Drucks

Die Deposition ist eine Funktion von Temperatur und Druck. Auf dem Phasendiagramm einer Substanz tritt die Deposition bei Drücken und Temperaturen unterhalb des Tripelpunkts auf – dem einzigartigen Punkt, an dem feste, flüssige und gasförmige Phasen koexistieren können. Die Änderung des Drucks kann die Temperatur verändern, bei der die Deposition stattfindet.

Die Rate der Deposition

Obwohl eine niedrigere Temperatur für das Eintreten der Deposition notwendig ist, hängt die Rate, mit der sie abläuft, auch von Faktoren wie der Konzentration des Dampfes und dem Gasfluss ab. Eine höhere Konzentration der Substanz in der Gasphase kann, vorausgesetzt die Temperaturbedingungen sind erfüllt, zu einer schnelleren Deposition führen.

Die Beschaffenheit des Substrats

Die Oberfläche, auf der sich das Material abscheidet, wird als Substrat bezeichnet. Seine Eigenschaften, wie Textur und Materialzusammensetzung, können beeinflussen, wie leicht sich die ersten Kristalle (Nukleationskeime) bilden, was wiederum die Struktur und Qualität der endgültigen festen Schicht beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Beziehung ermöglicht es Ihnen, den Prozess basierend auf Ihrem Ziel zu steuern oder vorherzusagen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Deposition zu fördern (z. B. Dünnschichtfertigung, Gefriertrocknung): Das Ziel ist es, einen signifikanten Temperaturunterschied zu erzeugen, indem eine Oberfläche eingeführt wird, die wesentlich kälter ist als das umgebende Gas.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Deposition zu verhindern (z. B. Frostbildung auf Geräten oder Flugzeugflügeln): Die Strategie besteht darin, sicherzustellen, dass die kritischen Oberflächentemperaturen über dem Gefrierpunkt der Umgebungsluft bleiben.

- Wenn Sie ein Naturphänomen analysieren (z. B. Schneebildung in Wolken): Denken Sie daran, dass die Deposition ein systemweites Ereignis ist, das durch das dynamische Zusammenspiel von fallenden Temperaturen, Druckänderungen und der Konzentration von Wasserdampf angetrieben wird.

Letztendlich ist die Temperatur der mächtigste und direkteste Hebel zur Steuerung des Depositionsprozesses.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Deposition |

|---|---|

| Temperatur | Niedrigere Temperaturen erhöhen die Deposition durch Reduzierung der Molekularenergie. |

| Druck | Beeinflusst die Temperaturschwelle für die Deposition (tritt unterhalb des Tripelpunkts auf). |

| Dampfkonzentration | Eine höhere Konzentration kann die Deposition beschleunigen. |

| Substrat-Oberfläche | Beeinflusst die Nukleation und die Qualität der abgeschiedenen festen Schicht. |

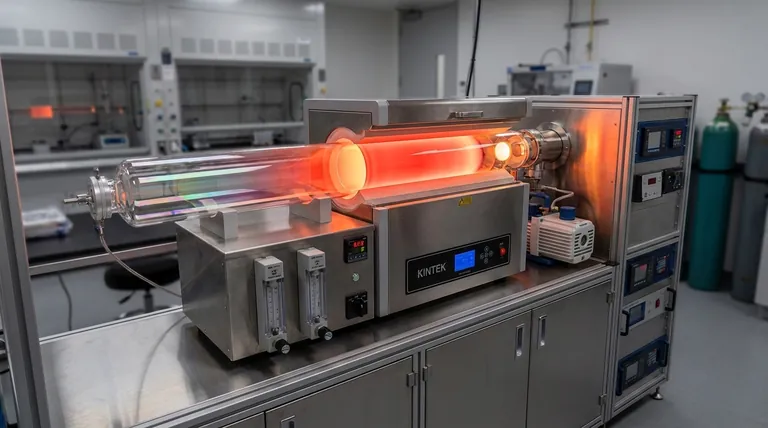

Bereit, Ihren Depositionsprozess präzise zu steuern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich temperaturgeregelter Systeme, die für die präzise Dünnschichtabscheidung und Materialsynthese entwickelt wurden. Ob in Forschung oder Fertigung, unsere Lösungen gewährleisten optimale Bedingungen für Gas-zu-Fest-Umwandlungen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

#ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten