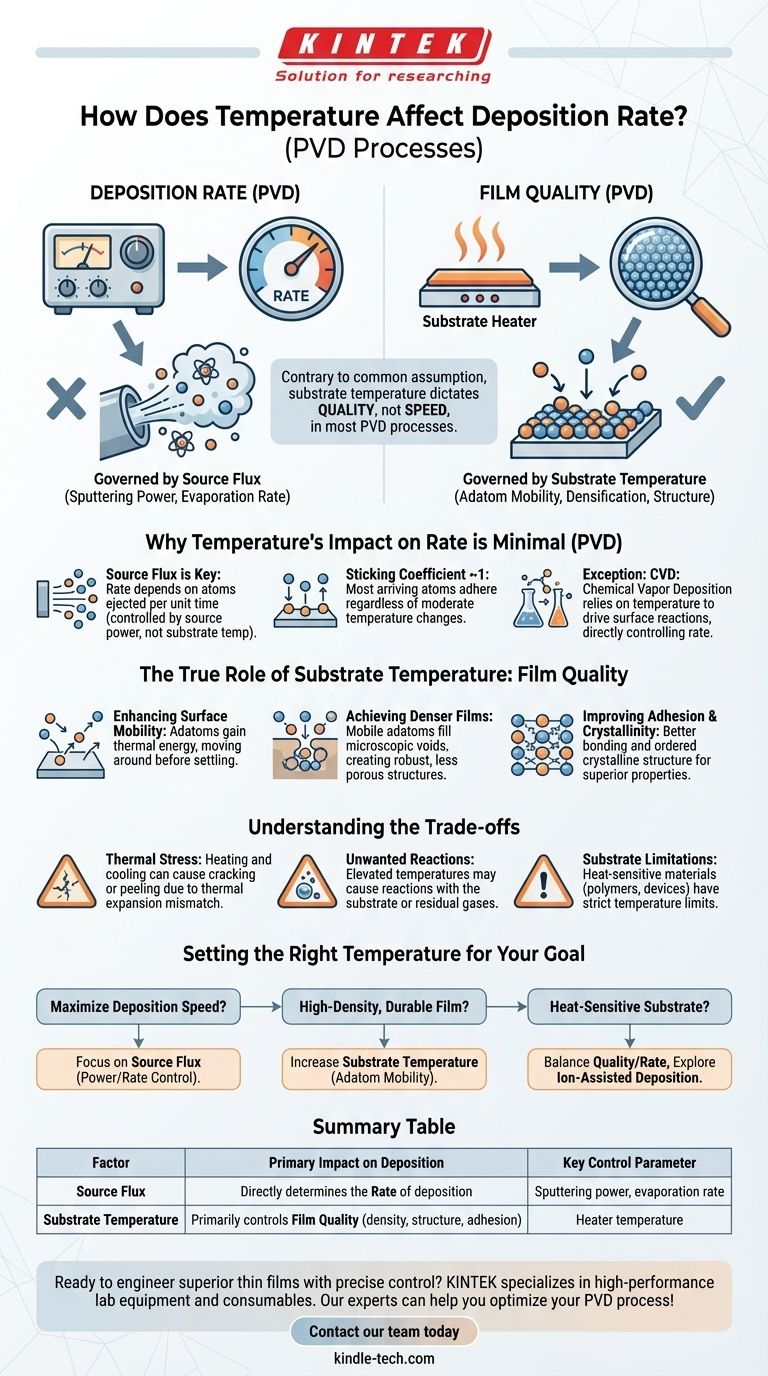

Entgegen einer gängigen Annahme hat die Substrattemperatur bei den meisten physikalischen Gasphasenabscheidungsverfahren (PVD) nur sehr geringe direkte Auswirkungen auf die Abscheiderate. Die Rate wird hauptsächlich durch die Menge des Materials bestimmt, das die Quelle verlässt. Die entscheidende Rolle der Temperatur besteht nicht in der Steuerung der Geschwindigkeit, sondern in der Bestimmung der Qualität, Dichte und Struktur des Endfilms.

Die zentrale Erkenntnis ist: Hören Sie auf, die Temperatur als Steuerung für die Abscheiderate zu betrachten, und beginnen Sie, sie als die primäre Steuerung für die Filmqualität zu sehen. Ihre Prozesstemperatur steuert direkt die endgültigen Eigenschaften des Materials, das Sie abscheiden.

Warum die Auswirkung der Temperatur auf die Rate minimal ist

Der Prozess wird durch den Quellfluss bestimmt

Bei gängigen Abscheidungstechniken wie Sputtern oder thermischer Verdampfung geht es im Grunde darum, Atome von einem Quellmaterial auf ein Substrat zu transportieren. Die Rate hängt fast ausschließlich davon ab, wie viele Atome pro Zeiteinheit aus der Quelle ausgestoßen werden.

Dieser „Quellfluss“ wird durch Parameter wie die Sputterleistung oder die Filamente-Temperatur gesteuert, nicht durch die Temperatur des Substrats, das die Atome empfängt.

Oberflächen-Haftkoeffizient

Für die meisten Materialien liegt der „Haftkoeffizient“ – die Wahrscheinlichkeit, dass ein ankommendes Atom an der Oberfläche haften bleibt – bereits sehr nahe bei 1. Eine Erhöhung der Substrattemperatur ändert dies nicht wesentlich. Die ankommenden Atome bleiben fast immer haften, unabhängig von einer moderaten Temperaturänderung.

Die Ausnahme: Chemische Gasphasenabscheidung (CVD)

Es ist wichtig, PVD von der chemischen Gasphasenabscheidung (CVD) zu unterscheiden. Bei CVD müssen sich Präkursorgase auf der Substratoberfläche thermisch zersetzen und reagieren, um den Film zu bilden. In diesem Fall ist die Substrattemperatur ein Haupttreiber der Reaktionsgeschwindigkeit und steuert somit direkt die Abscheiderate.

Die wahre Rolle der Substrattemperatur: Filmqualität

Verbesserung der Oberflächenmobilität

Die wichtigste Funktion der Substraterwärmung besteht darin, den abscheidenden Atomen (sogenannten „Adatomen“) nach ihrer Landung auf der Oberfläche mehr thermische Energie zuzuführen. Diese Energie ermöglicht es ihnen, sich zu bewegen, bevor sie sich festsetzen.

Erreichen dichterer Filme

Diese erhöhte Oberflächenmobilität ist der Schlüssel zu einem hochwertigen Film. Mobile Adatome können energetisch günstigere Stellen finden und so mikroskopische Hohlräume und Lücken füllen. Dieser als Verdichtung bezeichnete Prozess führt zu einer robusteren und weniger porösen Filmstruktur.

Verbesserung der Haftung und Kristallinität

Die Adatom-Mobilität ermöglicht auch eine bessere Bindung mit dem Substratmaterial, was die Haftung verbessert. Darüber hinaus können sich Atome mit genügend Energie in einer geordneten, kristallinen Struktur anordnen, anstatt in einer ungeordneten, amorphen, was für optische oder elektronische Eigenschaften entscheidend sein kann.

Verständnis der Kompromisse

Thermische Spannung und Fehlanpassung

Das Erwärmen eines Substrats und anschließendes Abkühlen nach der Abscheidung kann erhebliche Spannungen verursachen. Wenn der Film und das Substrat unterschiedliche Wärmeausdehnungskoeffizienten aufweisen, kann diese Spannung dazu führen, dass der Film reißt, abplatzt oder sich ablöst.

Potenzial für unerwünschte Reaktionen

Bei erhöhten Temperaturen kann das abscheidende Material mit dem Substrat oder mit Restgasen in der Vakuumkammer reagieren. Dies kann unerwünschte Grenzflächenschichten erzeugen oder den Film kontaminieren, wodurch seine beabsichtigten Eigenschaften verändert werden.

Substratbeschränkungen

Viele Substrate, wie Polymere, Kunststoffe oder komplex vorgefertigte Bauteile, haben strenge Temperaturgrenzen. Das Überschreiten dieser Grenzen kann das Substrat beschädigen oder zerstören, was eine Hochtemperaturabscheidung unmöglich macht.

Einstellung der richtigen Temperatur für Ihr Ziel

Um Ihren Prozess richtig zu steuern, müssen Sie die Konzepte von Rate und Qualität entkoppeln. Verwenden Sie Ihre Quellensteuerungen für die Rate und Ihre Substratheizung für die Qualität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidegeschwindigkeit liegt: Konzentrieren Sie sich auf die Erhöhung des Quellflusses (z. B. Sputterleistung oder Verdampfungsrate), da dies die direkte Steuerung der Abscheiderate ist.

- Wenn Ihr Hauptaugenmerk auf einem hochdichten, haltbaren Film liegt: Eine höhere Substrattemperatur ist Ihr effektivstes Werkzeug zur Steigerung der Adatommobilität, was Hohlräume reduziert und die Filmstruktur verbessert.

- Wenn Sie mit einem wärmeempfindlichen Substrat arbeiten: Sie müssen ein Gleichgewicht finden, möglicherweise einen Film mit geringerer Dichte in Kauf nehmen oder alternative Energiequellen wie ionengestützte Abscheidung in Betracht ziehen, um die Qualität ohne hohe Hitze zu verbessern.

Behandeln Sie die Substrattemperatur letztendlich nicht als Drossel für die Geschwindigkeit, sondern als Präzisionsregler zur Steuerung der endgültigen Qualität und Leistung Ihres Films.

Zusammenfassungstabelle:

| Faktor | Haupteinfluss auf die Abscheidung | Wichtiger Kontrollparameter |

|---|---|---|

| Quellfluss | Bestimmt direkt die Rate der Abscheidung | Sputterleistung, Verdampfungsrate |

| Substrattemperatur | Steuert hauptsächlich die Filmqualität (Dichte, Struktur, Haftung) | Heiztemperatur |

Bereit, überlegene Dünnschichten mit präziser Kontrolle zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um die perfekte Balance zwischen Rate und Qualität für Ihre spezifische Anwendung zu erreichen.

Kontaktieren Sie unser Team noch heute, um Ihren PVD-Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen