Im Kern arbeitet ein Induktionsofen ohne Flammen oder externe Heizelemente, die das Metall berühren. Er nutzt ein starkes, fluktuierendes Magnetfeld, um intensive Wärme direkt im metallischen Material selbst zu erzeugen, wodurch es mit bemerkenswerter Geschwindigkeit und Präzision schmilzt.

Das entscheidende Prinzip eines Induktionsofens ist seine Fähigkeit, das Metall in seine eigene Wärmequelle zu verwandeln. Durch die Induktion elektrischer Ströme in der leitfähigen Ladung umgeht er die Ineffizienzen konventioneller Heizmethoden und bietet überlegene Kontrolle, Sauberkeit und Energieeffizienz.

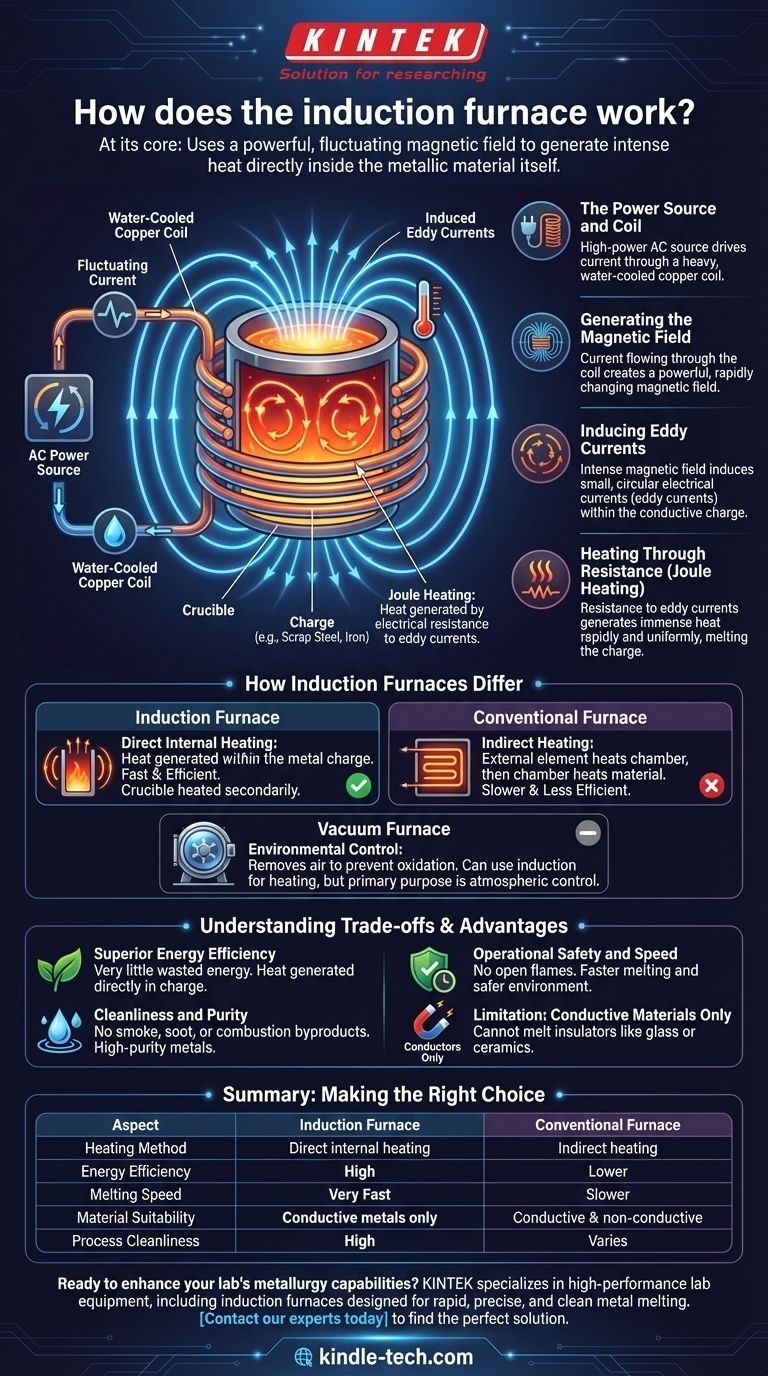

Das Kernprinzip: Elektromagnetische Induktion

Der Prozess der Induktionserwärmung ist eine direkte Anwendung des Faradayschen Induktionsgesetzes und des Joule-Heizeffekts. Er wandelt elektrische Energie in ein Magnetfeld und dann wieder in thermische Energie innerhalb des Zielmaterials um.

Die Stromquelle und Spule

Ein Induktionsofen beginnt mit einer leistungsstarken Wechselstromquelle (AC). Dieser Strom wird durch eine schwere, mehrwindige Kupferspule geleitet, die fast immer wassergekühlt ist, um ein Schmelzen zu verhindern.

Erzeugung des Magnetfeldes

Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule. Die Frequenz des Wechselstroms bestimmt die Eigenschaften dieses Magnetfeldes.

Induktion von Wirbelströmen

Ein leitfähiges Material, bekannt als Charge (z. B. Stahlschrott, Eisen oder andere Metalle), wird in einem Behälter oder Tiegel innerhalb der Spule platziert. Das intensive Magnetfeld durchdringt die Charge und induziert kleine, kreisförmige elektrische Ströme im Metall. Diese werden Wirbelströme genannt.

Heizen durch Widerstand (Joule-Heizung)

Alle Metalle haben einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, der immense Wärme erzeugt. Dieses Phänomen, bekannt als Joule-Heizung, erhöht die Temperatur der Charge schnell und gleichmäßig, wodurch sie schmilzt.

Wie sich Induktionsöfen von anderen Öfen unterscheiden

Die Methode der "direkten internen Erwärmung" unterscheidet Induktionsöfen von anderen gängigen industriellen Heiztechnologien. Das Verständnis dieses Unterschieds ist entscheidend, um ihre spezifischen Anwendungen zu würdigen.

Im Vergleich zu konventionellen (Rohr- oder Widerstands-)Öfen

Ein konventioneller Ofen funktioniert, indem er ein Element mit Elektrizität oder Brennstoff erhitzt. Dieses Element erwärmt dann die Ofenkammer, die wiederum langsam Wärme an das Material im Inneren abgibt. Dies ist ein indirekter Heizprozess, der von außen nach innen heizt.

Im Vergleich zu Vakuumöfen

Ein Vakuumofen ist durch seine Umgebung definiert, nicht durch seine Heizmethode. Er entfernt Luft, um ein Vakuum zu erzeugen, das Oxidation und Verunreinigungen während des Erhitzens verhindert. Obwohl einige Vakuumöfen Induktionsheizung verwenden, ist der Hauptzweck die atmosphärische Kontrolle, während Induktion rein ein Heizmechanismus ist.

Der Hauptvorteil: Direkte Erwärmung

Da die Wärme innerhalb der Metallcharge erzeugt wird, ist der Prozess extrem schnell und effizient. Die Ofenwände und der Tiegel werden nur sekundär durch Kontakt mit dem geschmolzenen Metall erwärmt, nicht durch die primäre Energiequelle.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist eine Universallösung. Das einzigartige Funktionsprinzip von Induktionsöfen weist eine klare Reihe von Stärken und Einschränkungen auf.

Vorteil: Überlegene Energieeffizienz

Sehr wenig Energie wird verschwendet, um die Ofenstruktur oder die umgebende Luft zu erwärmen. Fast die gesamte elektrische Leistung wird direkt in Wärme innerhalb der Charge umgewandelt, was die Induktion zu einer der energieeffizientesten Schmelzmethoden macht.

Vorteil: Sauberkeit und Reinheit

Der Prozess erzeugt keinen Rauch, Ruß oder andere Verbrennungsprodukte. Diese Sauberkeit, kombiniert mit präziser Temperaturkontrolle, ermöglicht die Herstellung von hochreinen Metallen und Legierungen mit einer exakten, wiederholbaren Zusammensetzung.

Vorteil: Betriebssicherheit und Geschwindigkeit

Ohne offene Flammen oder massive externe Wärmequellen ist die Arbeitsumgebung im Allgemeinen sicherer und kühler. Die Schmelzgeschwindigkeit ermöglicht auch einen höheren Durchsatz und reaktionsschnellere Produktionspläne.

Einschränkung: Nur leitfähige Materialien

Die grundlegende Physik der Induktion erfordert, dass das Chargenmaterial elektrisch leitfähig ist. Induktionsöfen können nicht direkt zum Schmelzen von Isolatoren wie Glas, Keramik oder Polymeren verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, hochreinen Schmelzen von Metallen liegt: Ein Induktionsofen ist die ideale Wahl für seine unübertroffene Geschwindigkeit, Effizienz und saubere Arbeitsweise.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Materialien ohne Oberflächenoxidation liegt: Ein Vakuumofen ist notwendig, um die Atmosphäre zu kontrollieren, unabhängig davon, welche Heizmethode im Inneren verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht-leitfähiger Materialien liegt: Ein konventioneller Widerstands- oder brennstoffbeheizter Ofen ist erforderlich, da das Prinzip der Induktion nicht anwendbar ist.

Durch die Nutzung des Elektromagnetismus bietet der Induktionsofen ein leistungsstarkes und präzises Werkzeug für die moderne Metallurgie.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen | Konventioneller Ofen |

|---|---|---|

| Heizmethode | Direkte Innenheizung (durch Wirbelströme) | Indirekte Heizung (von externen Elementen) |

| Energieeffizienz | Hoch (Wärme wird im Metall erzeugt) | Niedriger (Wärmeverlust an Kammer und Luft) |

| Schmelzgeschwindigkeit | Sehr schnell | Langsamer |

| Materialeignung | Nur elektrisch leitfähige Metalle | Leitfähige und nicht-leitfähige Materialien |

| Prozesssauberkeit | Hoch (keine Verbrennungsprodukte) | Variiert (kann Dämpfe/Ruß erzeugen) |

Bereit, die metallurgischen Fähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für schnelles, präzises und sauberes Metallschmelzen konzipiert sind. Unsere Lösungen helfen Ihnen, eine überlegene Energieeffizienz und Materialreinheit für Ihre Forschungs- und Produktionsziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.

- Welche Sicherheitsvorkehrungen gelten beim Hartlöten? Schützen Sie sich vor Dämpfen, Feuer und Hitze

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung