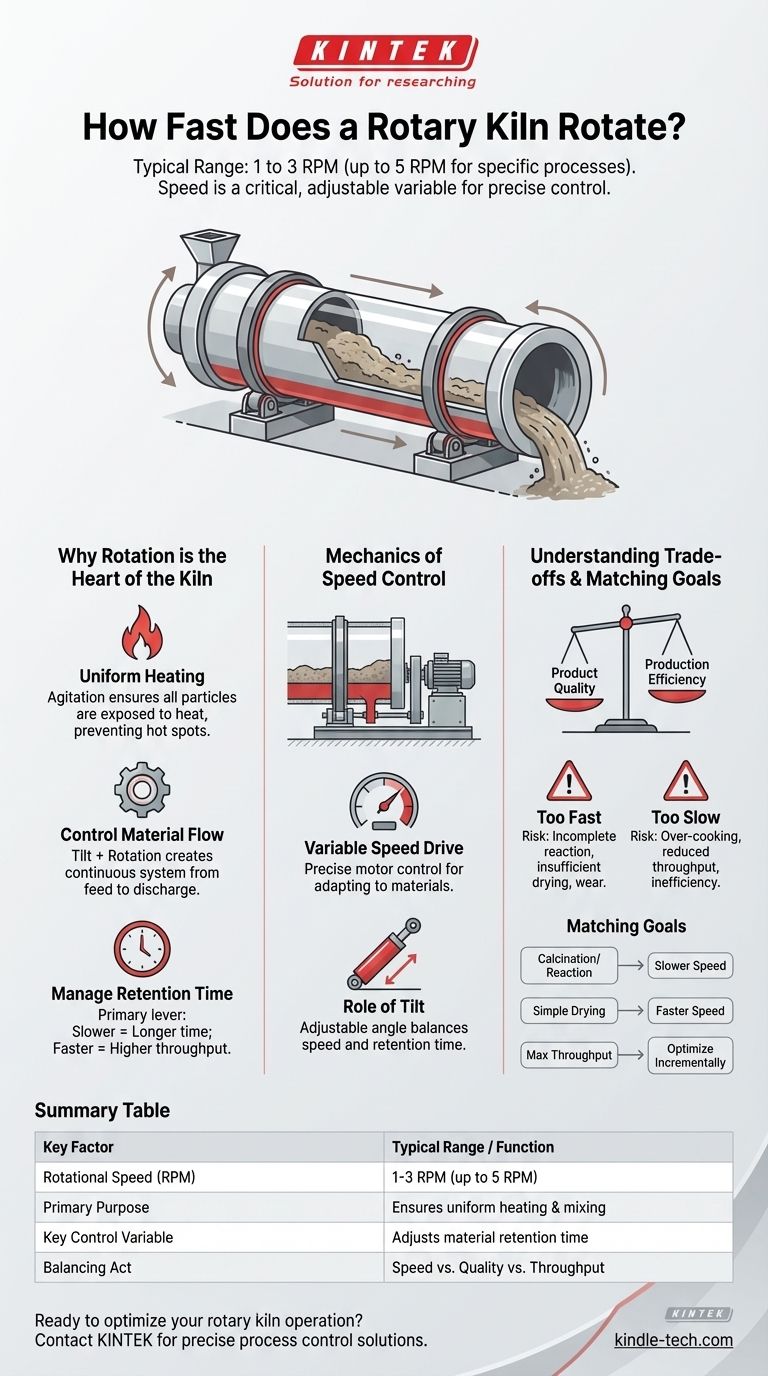

In den meisten industriellen Anwendungen dreht sich ein Drehrohrofen mit einer langsamen und gezielten Geschwindigkeit von 1 bis 3 Umdrehungen pro Minute (U/min). Obwohl dies der typische Bereich ist, erfordern einige spezielle Prozesse Geschwindigkeiten von bis zu 5 U/min, um das gewünschte Ergebnis zu erzielen.

Die Drehzahl eines Drehrohrofens ist keine feste Zahl, sondern eine kritische, einstellbare Prozessvariable. Diese Geschwindigkeit ist bewusst langsam gewählt, um genau zu steuern, wie lange das Material erhitzt wird, und um eine vollständige und gleichmäßige Umwandlung zu gewährleisten.

Warum die Rotation das Herzstück des Ofens ist

Ein Drehrohrofen ist im Wesentlichen ein großer, rotierender Zylinder, der zur Verarbeitung von Materialien bei extrem hohen Temperaturen entwickelt wurde. Die Rotation selbst ist grundlegend für seine Funktion und erfüllt mehrere Schlüsselzwecke.

Um eine gleichmäßige Erwärmung zu gewährleisten

Das Hauptziel des Ofens ist es, jede Partikel eines Materials gleichmäßig zu erhitzen. Die langsame, taumelnde Bewegung, die durch die Rotation verursacht wird, mischt das Materialbett kontinuierlich.

Dieser als Agitation bezeichnete Prozess stellt sicher, dass alle Oberflächen des Materials der Wärmequelle ausgesetzt werden, wodurch heiße Stellen verhindert und ein konsistentes Endprodukt garantiert wird.

Um den Materialfluss zu steuern

Drehrohröfen werden in einem leichten horizontalen Winkel eingestellt. Diese Neigung, kombiniert mit der Rotation, befördert das Material sanft vom Beschickungsende zum Austragsende.

Dieser Mechanismus schafft ein kontinuierliches Verarbeitungssystem, das es ermöglicht, Rohmaterial an einem Ende zuzuführen und das fertige Produkt ohne Unterbrechung am anderen Ende auszutragen.

Um die Verweilzeit zu steuern

Die Verweilzeit ist die Zeit, die das Material im Ofen verbringt. Die Drehzahl ist der primäre Hebel zur Steuerung dieser Zeit.

Eine langsamere Rotation bedeutet eine längere Verweilzeit, wodurch das Material mehr Zeit zum Trocknen, Reagieren oder Kalzinieren hat. Eine schnellere Rotation verkürzt diese Zeit und erhöht die Produktionsrate (Durchsatz).

Die Mechanik der Geschwindigkeitsregelung

Die Fähigkeit, die Drehzahl fein abzustimmen, macht den Drehrohrofen zu einem so vielseitigen und präzisen Industrieanlagenstück.

Der Frequenzumrichter

Moderne Öfen sind mit einem Elektromotor mit variabler Drehzahl als Teil der Antriebseinheit ausgestattet. Dies ermöglicht es dem Bediener, die U/min einfach anzupassen.

Diese präzise Steuerung ist unerlässlich, um den Betrieb des Ofens an verschiedene Materialien anzupassen oder Prozessanforderungen spontan zu ändern.

Die Rolle der Neigung

Zusätzlich zur Geschwindigkeit kann auch der Neigungswinkel des Ofens eingestellt werden, oft mit einem Hydrauliksystem.

Eine Erhöhung der Neigung führt dazu, dass sich das Material schneller bewegt, während ein flacherer Winkel die Verweilzeit verlängert. Der optimale Prozess nutzt ein sorgfältiges Gleichgewicht zwischen Drehzahl und Neigungswinkel.

Die Abwägungen verstehen

Die Wahl der richtigen Drehzahl ist ein Balanceakt zwischen Produktqualität und Produktionseffizienz. Es gibt klare Risiken, wenn dies falsch gehandhabt wird.

Die Gefahr einer zu schnellen Rotation

Wenn sich der Ofen zu schnell dreht, hat das Material möglicherweise keine ausreichende Verweilzeit, um die erforderliche physikalische oder chemische Veränderung zu durchlaufen.

Dies kann zu einer unvollständigen Reaktion, unzureichender Trocknung oder einem minderwertigen Endprodukt führen. Es erhöht auch den Verschleiß der Maschinen und kann übermäßigen Staub erzeugen.

Die Ineffizienz einer zu langsamen Rotation

Obwohl eine langsame Geschwindigkeit eine gründliche Verarbeitung gewährleistet, kann eine unnötig langsame Rotation das Produkt durch Überkochen oder Verbrennen beschädigen.

Darüber hinaus reduziert sie direkt den Durchsatz des Ofens, was den gesamten Betrieb weniger effizient und kostspieliger macht. Das Ziel ist es, die schnellstmögliche Geschwindigkeit zu finden, die dennoch die gewünschte Produktqualität garantiert.

Anpassung der Ofendrehzahl an Ihr Verarbeitungsziel

Die ideale Drehzahl wird ausschließlich durch das zu verarbeitende Material und das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf vollständiger Kalzinierung oder komplexen chemischen Reaktionen liegt: Sie benötigen eine langsamere Geschwindigkeit, um die Verweilzeit zu maximieren und sicherzustellen, dass die Reaktion vollständig abgeschlossen ist.

- Wenn Ihr Hauptaugenmerk auf der einfachen Trocknung eines robusten Materials liegt: Eine etwas schnellere Geschwindigkeit kann verwendet werden, um den Durchsatz der Anlage zu erhöhen, ohne die Endqualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für einen beliebigen Prozess liegt: Der optimale Ansatz besteht darin, langsam zu beginnen und die Geschwindigkeit schrittweise zu erhöhen, wobei in jeder Phase Qualitätsprüfungen durchgeführt werden, um die höchstmögliche U/min zu finden, die noch ein akzeptables Produkt liefert.

Letztendlich ist die Beherrschung der Drehzahl der Schlüssel zur Ausschöpfung der vollen Effizienz und Präzision Ihres Drehrohrofenbetriebs.

Zusammenfassungstabelle:

| Wichtiger Faktor | Typischer Bereich / Funktion |

|---|---|

| Drehzahl (U/min) | 1 bis 3 U/min (bis zu 5 U/min für einige Prozesse) |

| Hauptzweck | Gewährleistet gleichmäßige Erwärmung und Durchmischung der Materialien |

| Wesentliche Steuergröße | Passt die Verweilzeit des Materials im Ofen an |

| Balanceakt | Geschwindigkeit vs. Produktqualität vs. Produktionsdurchsatz |

Bereit, Ihren Drehrohrofenbetrieb für Spitzenleistung und Produktqualität zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für präzise Prozesskontrolle und Materialprüfung. Egal, ob Sie einen neuen Prozess entwickeln oder einen bestehenden optimieren, unsere Lösungen können Ihnen helfen, die perfekte Drehzahl und Betriebsparameter für Ihre spezifischen Materialien zu ermitteln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor und Ihre Verarbeitungsanforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie hoch ist die Regenerationstemperatur? Optimieren Sie die Effizienz Ihres Trockenmittelsystems

- Was ist die Temperaturzone eines Ofens? Die thermische Reise für Ihr Material meistern

- Wie teuer ist der Betrieb eines Elektroofens? Berechnen Sie Ihre wahren Brennkosten

- Was sind die Endprodukte der Kunststoffpyrolyse? Gewinnung von Kraftstoff, Gas und Kohlenstoff aus Abfall

- Was ist die chemische Reaktion der Pyrolyse? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Wie hoch ist die Drehzahl eines Drehrohrofens? Beherrschung der Geschwindigkeit für optimale Prozesskontrolle

- Was ist der thermische Regenerationsprozess von Aktivkohle? Leistung wiederherstellen und Kosten senken

- Was ist der Prozess des Drehrohrofens? Präzise industrielle Materialumwandlung erreichen