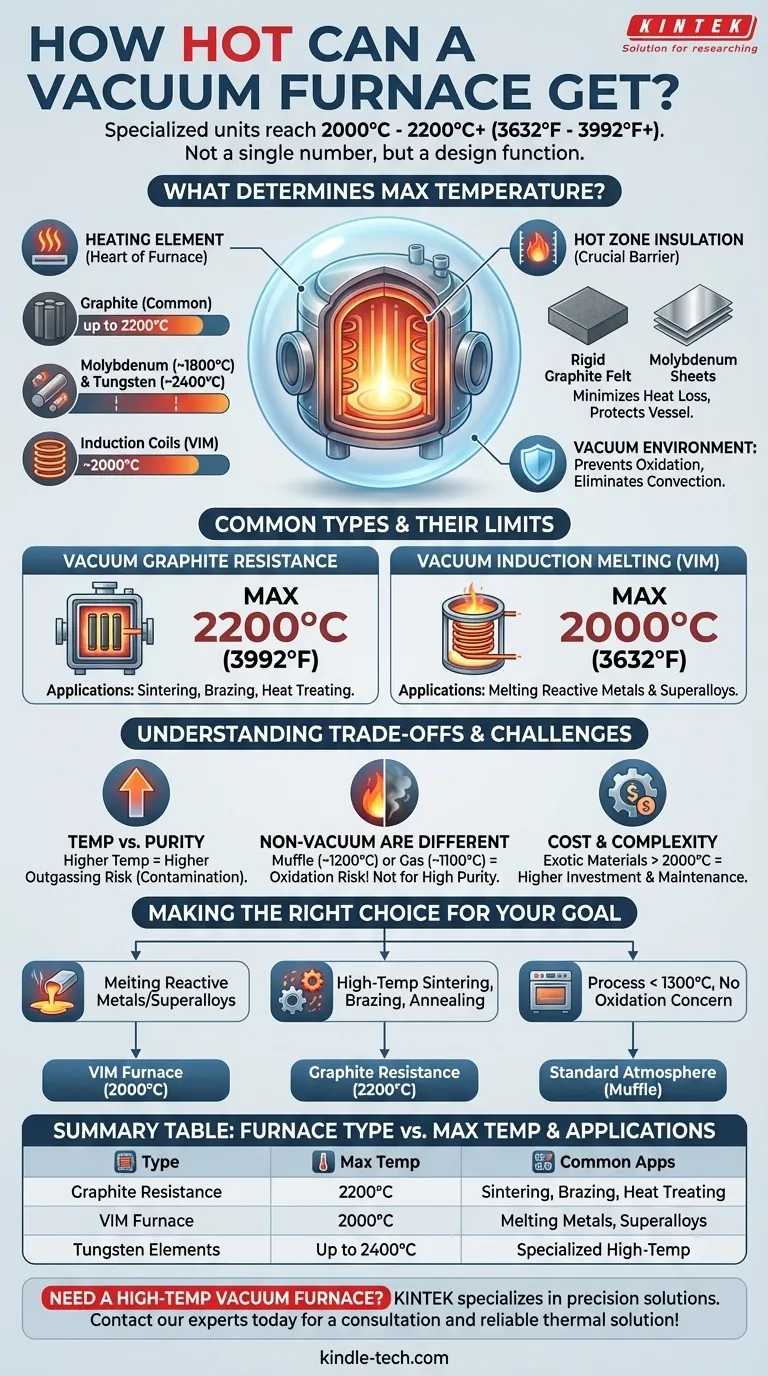

Mindestens können spezialisierte Vakuumöfen Temperaturen zwischen 2000°C (3632°F) und 2200°C (3992°F) erreichen. Die genaue Höchsttemperatur ist keine einzelne Zahl, sondern vielmehr eine Funktion des spezifischen Aufbaus des Ofens, insbesondere seiner Heizelemente und Isoliermaterialien.

Die ultimative Temperatur, die ein Vakuumofen erreichen kann, wird durch die physikalischen Grenzen seiner internen Komponenten bestimmt. Während viele Öfen im Bereich von 1300°C arbeiten, sind spezielle Konstruktionen mit Graphit oder feuerfesten Metallen erforderlich, um kontrolliert über 2000°C in einer nicht-oxidierenden Umgebung zu gelangen.

Was bestimmt die maximale Temperatur eines Vakuumofens?

Die Fähigkeit eines Vakuumofens, extreme Temperaturen zu erreichen und aufrechtzuerhalten, ist nicht willkürlich. Sie ist ein direktes Ergebnis von zwei kritischen internen Systemen, die in der VakUumumgebung zusammenarbeiten.

Die Rolle des Heizelements

Das Herzstück des Ofens ist sein Heizelement, das elektrische Energie in Wärme umwandelt. Das Material, das für dieses Element verwendet wird, ist der primäre begrenzende Faktor für die Temperatur.

- Graphit: Graphit-Elemente, die in Hochtemperaturöfen üblich sind, können zuverlässig bei Temperaturen bis zu 2200°C betrieben werden. Sie bieten eine ausgezeichnete thermische Stabilität und sind relativ kostengünstig.

- Feuerfeste Metalle: Für noch höhere Temperaturen oder spezifische chemische Umgebungen werden Metalle wie Molybdän (bis ca. 1800°C) und Wolfram (bis ca. 2400°C) verwendet.

- Induktionsspulen: In einem Vakuum-Induktionsschmelzofen (VIM) erzeugt eine Kupferspule ein elektromagnetisches Feld. Dieses Feld erhitzt das leitfähige Material im Tiegel direkt, wobei die Höchsttemperaturen typischerweise bei etwa 2000°C liegen.

Die Bedeutung der Isolierung der "heißen Zone"

Die Heizelemente sind von einer isolierten Kammer, der sogenannten "heißen Zone", umschlossen. Diese Isolierung ist entscheidend, um Wärmeverluste zu minimieren und den äußeren Ofenmantel zu schützen.

Ähnlich wie die Heizelemente bestehen diese Isolationspakete aus Materialien, die den Zieltemperaturen standhalten können, wie z. B. steifer Graphitfilz oder geschichtete Platten aus reflektierenden Metallen wie Molybdän.

Warum das Vakuum unerlässlich ist

Die VakUumumgebung macht diese hohen Temperaturen überhaupt erst praktikabel. Durch das Entfernen von Luft und anderen Gasen verhindert das Vakuum die Oxidation der Heizelemente, der Isolierung und der zu behandelnden Werkstücke selbst. Außerdem wird die Wärmeübertragung durch Konvektion eliminiert, was die thermische Effizienz verbessert.

Gängige Typen und ihre Temperaturgrenzen

Verschiedene industrielle Prozesse erfordern unterschiedliche Arten von Vakuumöfen. Der Name gibt oft Aufschluss über die Heizmethode und den Verwendungszweck.

Vakuum-Graphit-Widerstandsofen

Dies sind einige der gängigsten Hochtemperaturkonstruktionen. Sie verwenden Graphitheizelemente und können Höchsttemperaturen von 2200°C (3992°F) erreichen, was sie ideal für Sintern, Löten und Wärmebehandlung macht.

Vakuum-Induktionsschmelzöfen (VIM)

VIM-Öfen sind speziell für das Schmelzen und Reinigen von Metallen und Legierungen konzipiert. Die Induktionsheizmethode ist sehr effizient und ermöglicht es diesen Systemen, 2000°C (3632°F) zu erreichen, um reaktive Metalle und Superlegierungen in einer sauberen Umgebung zu schmelzen.

Die Abwägungen verstehen

Das bloße Erreichen einer hohen Temperatur ist nicht das einzige Ziel. Der Ofen muss eine stabile und saubere Umgebung bieten, und höhere Temperaturen bringen erhebliche Herausforderungen mit sich.

Temperatur vs. Reinheit der Atmosphäre

Mit steigender Temperatur steigt das Risiko des Outgassings (Entgasung). Dabei können Atome aus den internen Materialien des Ofens selbst (wie Isolierung oder Halterungen) entweichen, was die Reinheit des Vakuums beeinträchtigen und das Werkstück kontaminieren kann.

Nicht-Vakuumöfen sind anders

Es ist entscheidend, Vakuumöfen von anderen zu unterscheiden. Öfen wie ein Muffelofen (bis ca. 1200°C) oder ein Erdgasofen (bis ca. 1100°C) arbeiten in Luft. Sie können Materialien nicht vor Oxidation schützen und sind daher für die Hochreinheitsprozesse, die im Vakuum durchgeführt werden, ungeeignet.

Kosten und Komplexität

Das Erreichen von Temperaturen über 2000°C erfordert exotische und teure Materialien für Heizelemente und Isolierung. Diese Komponenten haben eine begrenzte Lebensdauer und sind in der Wartung und im Austausch kostspieliger, was Ultrahochtemperaturöfen zu einer erheblichen Investition macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres Prozesses an Temperatur und atmosphärischer Reinheit ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle oder Superlegierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM), der für den Betrieb bis zu 2000°C ausgelegt ist, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern, Löten oder Glühen liegt: Ein Vakuum-Widerstandsofen mit Graphitelementen, der 2200°C erreichen kann, bietet die notwendige Kontrolle.

- Wenn Ihr Prozess unter 1300°C liegt und Oxidation keine Hauptsorge darstellt: Ein Ofen mit atmosphärischer Umgebung, wie ein Muffelofen, kann eine weitaus kostengünstigere Lösung sein.

Das Verständnis dieser Unterschiede stellt sicher, dass Sie einen Ofen auswählen, der nicht nur Ihre Temperaturanforderungen, sondern auch die kritischen atmosphärischen Anforderungen Ihres Prozesses erfüllt.

Zusammenfassungstabelle:

| Ofentyp | Primäre Heizmethode | Typische Höchsttemperatur | Häufige Anwendungen |

|---|---|---|---|

| Vakuum-Graphit-Widerstandsofen | Graphitelemente | 2200°C (3992°F) | Sintern, Löten, Wärmebehandlung |

| Vakuum-Induktionsschmelzofen (VIM) | Induktionsspule | 2000°C (3632°F) | Schmelzen reaktiver Metalle & Superlegierungen |

| Ofen mit Wolfram-Elementen | Metallwiderstand | Bis zu 2400°C | Spezialisierte Hochtemperaturanwendungen |

Benötigen Sie einen Hochtemperatur-Vakuumofen für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Vakuumöfen zum Sintern, Schmelzen und zur Wärmebehandlung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um die präzise Temperatur- und Atmosphärenkontrolle zu erreichen, die Ihr Prozess erfordert. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns die zuverlässige thermische Lösung liefern, die Ihre Forschung verdient!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Warum wird ein Vakuumofen bei 80°C verwendet, um aluminiumbasierte metallorganische Gerüstvorläufer nach der Waschphase zu trocknen?

- Was ist ein Widerstandsofen? Präzisionserwärmung für die industrielle Materialbearbeitung

- Welche Metalle werden geglüht? Entdecken Sie die Duktilität für Stahl, Kupfer, Messing & Aluminium

- Kann Edelstahl gelötet oder hartgelötet werden? Meistern Sie den Prozess für starke, dauerhafte Verbindungen

- Wie steuern Hochpräzisionsöfen die Mikrostruktur von TiAl-Legierungen? Beherrschen Sie Phasenumwandlungen mit KINTEK-Präzision.

- Können Sie jedes Metall vergüten? Nein, und hier erfahren Sie, warum dieser Prozess bestimmten Stählen vorbehalten ist.

- Was sind die Schritte des Härteprozesses? Meistern Sie die 3-stufige Wärmebehandlung für überlegene Metallfestigkeit

- Kann man dickes Aluminium löten? Ja, mit der richtigen Wärme- und Atmosphärenkontrolle für starke Verbindungen.