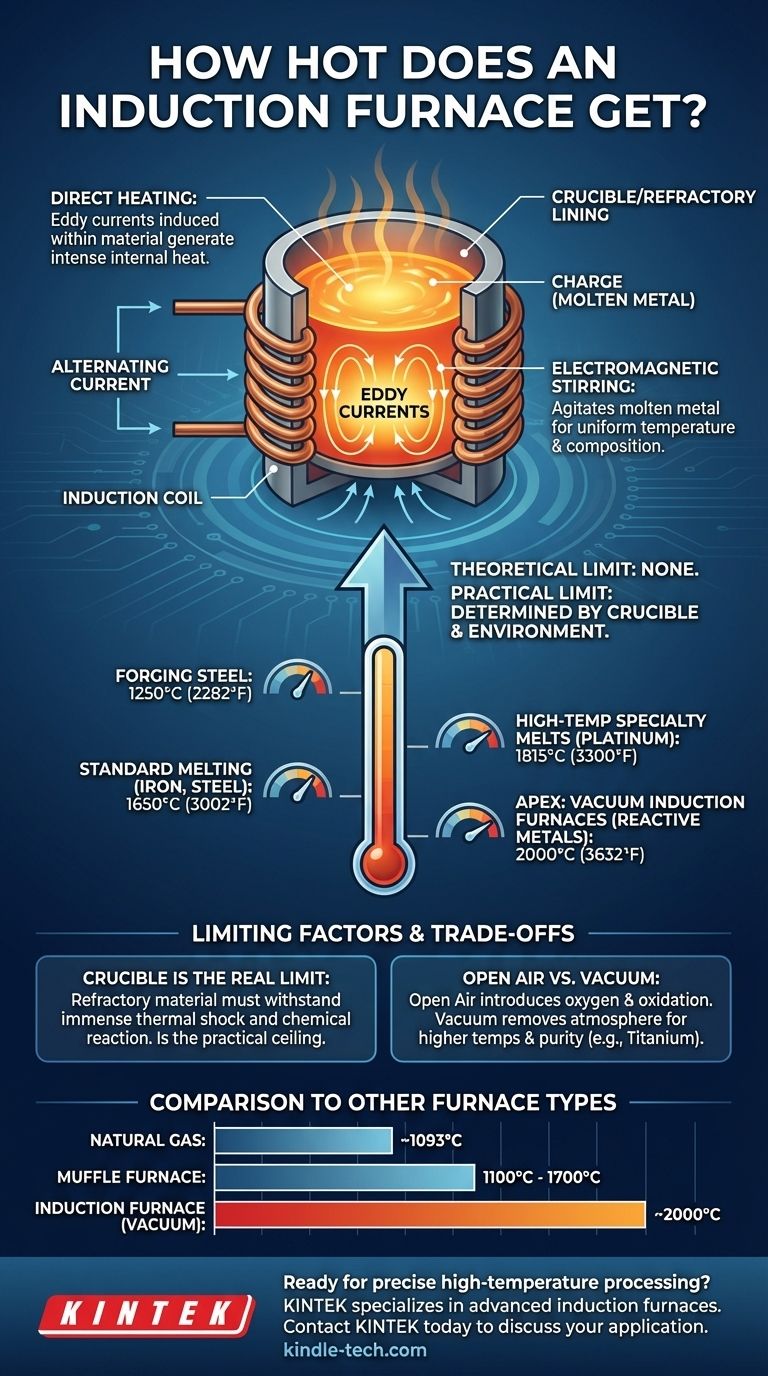

Im Prinzip hat ein Induktionsofen keine obere Temperaturgrenze. Der Heizprozess funktioniert, indem ein elektrischer Strom direkt im Material, der sogenannten Charge, induziert wird. In der Praxis wird die maximal erreichbare Temperatur jedoch durch die physikalischen Grenzen des Tiegels oder der feuerfesten Auskleidung bestimmt, die zur Aufnahme des geschmolzenen Metalls verwendet wird. Für die meisten industriellen Anwendungen bedeutet dies Betriebstemperaturen von bis zu 1650 °C (3002 °F), wobei spezialisierte Systeme noch höhere Temperaturen erreichen.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass die Induktionsheizmethode selbst nicht der Engpass ist. Die wahre Temperaturgrenze eines Induktionsofen-Systems wird durch die Hitzebeständigkeit des Tiegels, der das Material enthält, und die Umgebung (offene Luft vs. Vakuum), in der er betrieben wird, bestimmt.

Wie Induktion extreme Temperaturen erreicht

Um die Fähigkeiten eines Induktionsofens zu verstehen, müssen Sie zunächst begreifen, wie er so effizient Wärme erzeugt, ohne externe Flamme oder Heizelement.

Das Prinzip der direkten Erhitzung

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld um und innerhalb der Metallcharge, die in der Spule platziert ist.

Dieses Magnetfeld induziert starke Sekundärströme, sogenannte Wirbelströme, direkt im Metall. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell und intensiv erwärmt, wenn diese Wirbelströme durch es fließen – das gleiche Prinzip wie bei der Widerstandsheizung, aber intern erzeugt.

Der Vorteil des elektromagnetischen Rührens

Ein wesentlicher Vorteil dieses Prozesses ist das auftretende elektromagnetische Rühren. Die durch das Magnetfeld erzeugten Kräfte rühren das geschmolzene Metall auf natürliche Weise um und sorgen so für eine sehr gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Schmelze.

Praktische Temperaturbereiche im Betrieb

Während die Theorie grenzenlos ist, arbeiten reale Anwendungen innerhalb spezifischer Temperaturbereiche, die durch den Ofentyp, das zu schmelzende Material und die Betriebsumgebung bestimmt werden.

Standard-Schmieden und -Schmelzen

Für gängige industrielle Aufgaben sind die Temperaturen genau definiert. Schmiedeanwendungen erfordern typischerweise das Erhitzen von Stahl auf bis zu 1250 °C (2282 °F).

Zum Schmelzen von Metallen wie Eisen und Stahl arbeiten kernlose Induktionsöfen routinemäßig bei Temperaturen von bis zu 1650 °C (3002 °F). Kleinere Öfen haben oft eine maximale Heiztemperatur von etwa 1600 °C (2900 °F).

Hochtemperatur-Spezialschmelzen

Für Metalle mit sehr hohen Schmelzpunkten werden spezielle Induktionsöfen eingesetzt. Das Schmelzen von Platin in offener Luft kann beispielsweise bei Temperaturen um 1815 °C (3300 °F) erfolgen.

Der Höhepunkt: Vakuum-Induktionsöfen

Wenn höchste Reinheit und Temperatur erforderlich sind, wird ein Vakuum-Induktionsofen verwendet. Durch das Entfernen der Atmosphäre verhindern diese Systeme Oxidation und andere Reaktionen. Dies ermöglicht es ihnen, extreme Temperaturen zu erreichen, wobei einige Systeme für maximal 2000 °C (3632 °F) ausgelegt sind.

Verständnis der Kompromisse und begrenzenden Faktoren

Die Entscheidung für einen Induktionsofen hängt oft vom Verständnis seiner Grenzen ab, die fast ausschließlich mit der Materialwissenschaft der Komponenten zusammenhängen, die die Wärme enthalten.

Der Tiegel ist die eigentliche Grenze

Der wichtigste begrenzende Faktor ist das feuerfeste Material, das zur Herstellung des Tiegels oder der Ofenauskleidung verwendet wird. Dieser Behälter muss einen Schmelzpunkt haben, der deutlich höher ist als der des zu enthaltenden Chargenmaterials. Er muss auch immensen Temperaturschocks standhalten und chemischen Reaktionen mit dem geschmolzenen Metall widerstehen können. Dies ist die praktische Temperaturobergrenze.

Offene Luft vs. Vakuum

Der Betrieb in offener Luft führt Sauerstoff ein, der bei extremen Temperaturen zur Oxidation sowohl des Chargenmaterials als auch des Tiegels selbst führen kann. Eine Vakuumumgebung beseitigt diese Einschränkung und ermöglicht höhere Temperaturen und die Verarbeitung reaktiver Metalle wie Titan.

Vergleich mit anderen Ofentypen

Die einzigartige Fähigkeit der Induktionserwärmung wird im Vergleich zu anderen Methoden deutlich. Ein Erdgasofen ist typischerweise auf etwa 1093 °C (2000 °F) begrenzt. Ein Muffelofen, der eine externe Wärmequelle zum Erhitzen einer Kammer verwendet, erreicht je nach Bauart im Allgemeinen maximal zwischen 1100 °C und 1700 °C, kann aber die direkte, schnelle Erwärmung der Induktion nicht erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standard-Eisen- und Nichteisenmetallen wie Eisen, Stahl oder Kupfer liegt: Ein Standard-Kernloser Induktionsofen, der bis zu 1650 °C arbeitet, ist die ideale, effiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochtemperatur- oder reaktiven Metallen wie Platin, Titan oder Speziallegierungen liegt: Ein spezialisiertes System, wahrscheinlich ein Vakuum-Induktionsofen, ist notwendig, um die erforderlichen Temperaturen und Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung bei niedrigeren Temperaturen oder allgemeinen Laborarbeiten liegt: Eine weniger komplexe Technologie wie ein Muffel- oder Widerstandsofen kann eine kostengünstigere Lösung sein.

Das Verständnis dieser Faktoren ermöglicht es Ihnen, nicht nur einen Ofen, sondern die präzise Heiztechnologie auszuwählen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Anwendung / Ofentyp | Typische maximale Temperatur | Schlüsselmaterialien |

|---|---|---|

| Standard-Schmieden | 1250 °C (2282 °F) | Stahl |

| Allgemeines Schmelzen (Eisen, Stahl) | 1650 °C (3002 °F) | Eisen-/Nichteisenmetalle |

| Hochtemperatur-Schmelzen (offene Luft) | 1815 °C (3300 °F) | Platin |

| Vakuum-Induktionsschmelzen | 2000 °C (3632 °F) | Reaktive Metalle, Titan, Speziallegierungen |

Bereit, die präzise Hochtemperaturverarbeitung zu erreichen, die Ihre Materialien erfordern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Induktionsöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal, ob Sie Standardlegierungen oder hochreine reaktive Metalle schmelzen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um Effizienz, Reinheit und Leistung zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die ideale Heizlösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese