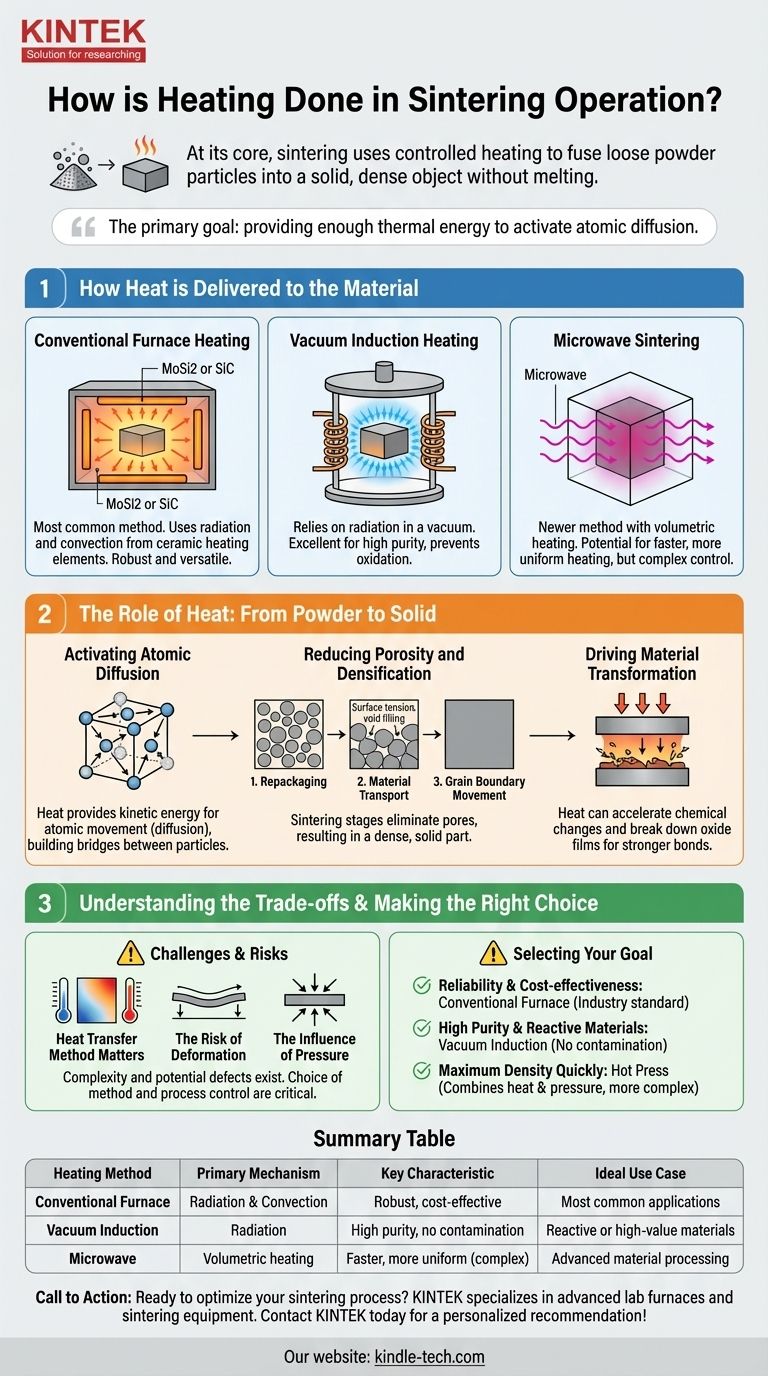

Im Kern nutzt das Sintern kontrolliertes Erhitzen, um lose Pulverpartikel ohne Schmelzen des Materials zu einem festen, dichten Objekt zu verschmelzen. Die gängigsten Heizmethoden basieren auf Strahlung und Konvektion von keramischen Heizelementen, während spezialisiertere Verfahren Vakuuminduktion oder Mikrowellen nutzen, um die notwendige thermische Energie zuzuführen.

Die spezifische Heizmethode ist zweitrangig gegenüber dem primären Ziel: genügend thermische Energie bereitzustellen, um die atomare Diffusion zu aktivieren. Dieser Prozess ermöglicht es Atomen einzelner Partikel, sich zu bewegen und miteinander zu verbinden, wodurch die leeren Räume zwischen ihnen systematisch eliminiert und eine feste Masse geschaffen wird.

Wie Wärme an das Material abgegeben wird

Heizen ist der Motor des Sinterprozesses. Die Art und Weise, wie diese thermische Energie auf das pulverförmige Material übertragen wird, ist entscheidend für die Herstellung eines gleichmäßigen und dichten Endteils.

Konventionelle Ofenheizung

Die am weitesten verbreitete Methode besteht darin, das Material in einen Ofen zu legen, der mit hochtemperaturfesten keramischen Heizelementen ausgestattet ist.

Diese Elemente, oft aus Materialien wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC), werden extrem heiß und übertragen die Wärme hauptsächlich durch Strahlung und Konvektion auf das Werkstück. Dies ist eine robuste und gut verstandene Methode, die für eine Vielzahl von Materialien geeignet ist.

Vakuuminduktionsheizung

In einer Vakuumumgebung ist eine konventionelle Wärmeübertragung durch Luft (Konvektion) nicht möglich. Stattdessen basiert das Vakuuminduktionssintern fast ausschließlich auf Strahlung.

Ein Heizmodul oder eine Spule umgibt das Material, ohne es zu berühren. Es strahlt thermische Energie direkt auf die Oberfläche des Materials ab. Diese Methode eignet sich hervorragend zur Vermeidung von Oxidation oder Kontamination, da das Vakuum reaktive Gase entfernt.

Mikrowellensintern

Eine neuere und weniger verbreitete Methode ist das Mikrowellensintern. Im Gegensatz zu konventionellen Methoden, die von außen nach innen heizen, können Mikrowellen in das Material eindringen und es volumetrischer erwärmen. Dies hat das Potenzial für eine schnellere und gleichmäßigere Erwärmung, ist aber eine komplexere Technologie in der Steuerung.

Die Rolle der Wärme: Vom Pulver zum Feststoff

Wärmezufuhr bewirkt mehr als nur das Erhitzen des Materials. Sie initiiert eine Reihe physikalischer Transformationen auf atomarer Ebene, die dafür verantwortlich sind, ein loses Pulver in eine starke, feste Komponente zu verwandeln.

Aktivierung der atomaren Diffusion

Wärme liefert die kinetische Energie, die es Atomen innerhalb der Kristallstruktur ermöglicht, sich zu bewegen. Diese atomare Diffusion ist der grundlegende Mechanismus hinter dem Sintern. Wenn Atome wandern, bewegen sie sich von Partikel zu Partikel und bauen effektiv Brücken über die Lücken.

Reduzierung der Porosität und Verdichtung

Der anfängliche Pulverpressling ist voller Poren oder leerer Räume. Der Sinterprozess erfolgt in Stufen, um diese Porosität zu eliminieren.

Zuerst packen sich die Partikel neu in einer dichteren Anordnung. Dann, angetrieben durch Oberflächenspannung, findet ein Materialtransport statt, wenn Atome diffundieren, um die verbleibenden Hohlräume zu füllen. In der letzten Phase bewegen sich Atome entlang der Korngrenzen, um die letzten inneren Poren zu glätten und zu eliminieren, was zu einem dichten, festen Bauteil führt.

Antrieb der Materialtransformation

Wärme kann auch chemische und physikalische Veränderungen ermöglichen oder beschleunigen. Zum Beispiel können beim Heißpressen die Kombination aus Wärme und Druck hartnäckige Oxidschichten auf Pulveroberflächen aufbrechen. Dies legt reines Metall frei, was stärkere Bindungen und eine höhere Enddichte ermöglicht.

Die Kompromisse und Herausforderungen verstehen

Obwohl Wärme unerlässlich ist, birgt sie auch Komplexitäten und potenzielle Fehlerquellen. Die Wahl der Methode und die Kontrolle über den Prozess sind entscheidend für den Erfolg.

Die Methode der Wärmeübertragung ist wichtig

Die Art und Weise, wie Wärme in das Bauteil gelangt, ist entscheidend. Die Oberflächenerwärmung durch konventionelle Öfen kann manchmal zu Temperaturgradienten führen, bei denen die Außenseite des Bauteils heißer ist als das Innere. Die Auswahl des Heizmoduls muss sorgfältig auf das Material und die Bauteilgeometrie abgestimmt werden, um eine gleichmäßige Verdichtung zu gewährleisten.

Das Risiko der Verformung

Bei Sintertemperaturen ist das Material weich und formbar, bevor es vollständig dicht wird. In dieser anfälligen Phase können Kräfte wie Schwerkraft oder Reibung dazu führen, dass sich das Bauteil verzieht, durchhängt oder verformt. Eine angemessene Unterstützung im Ofen ist unerlässlich, um die gewünschte Form zu erhalten.

Der Einfluss von Druck

Verfahren wie das Heißpressen führen neben Wärme auch kontinuierlichen Druck ein. Dies ist kein traditionelles Sintern. Der externe Druck drückt die Partikel aktiv zusammen, was die Verdichtung beschleunigen kann, aber auch unterschiedliche innere Spannungen und Mikrostrukturen im Vergleich zum drucklosen Sintern erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heizmethode geht nicht nur darum, eine Zieltemperatur zu erreichen; es geht darum, die Transformation des Materials zu steuern, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Kosteneffizienz liegt: Ein konventioneller Ofen mit keramischen Heizelementen ist der Industriestandard und das Arbeitstier für die meisten Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit oder der Verarbeitung reaktiver Materialien liegt: Das Vakuuminduktionssintern ist überlegen, da es atmosphärische Verunreinigungen eliminiert, die das Material beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Erreichen maximaler Dichte liegt: Die Kombination von Wärme mit Druck in einer Heißpresse ist ein effektiver, wenn auch komplexerer Weg zur Verdichtung.

Letztendlich ist die von Ihnen gewählte Heizmethode das Werkzeug, mit dem Sie die Reise auf atomarer Ebene von einem losen Pulver zu einem fertigen, funktionsfähigen Bauteil steuern.

Zusammenfassungstabelle:

| Heizmethode | Primärer Mechanismus | Hauptmerkmal | Idealer Anwendungsfall |

|---|---|---|---|

| Konventioneller Ofen | Strahlung & Konvektion | Robust, kostengünstig | Die meisten gängigen Anwendungen |

| Vakuuminduktion | Strahlung | Hohe Reinheit, keine Kontamination | Reaktive oder hochwertige Materialien |

| Mikrowelle | Volumetrische Erwärmung | Schneller, gleichmäßiger (komplex) | Fortschrittliche Materialverarbeitung |

Bereit, Ihren Sinterprozess zu optimieren? Die richtige Heizmethode ist entscheidend, um die Dichte, Festigkeit und Reinheit zu erreichen, die Ihre Materialien erfordern. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Sinteranlagen, einschließlich Vakuum- und Hochtemperaturlösungen. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Systems für Ihre spezifischen Materialien und Ziele.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien