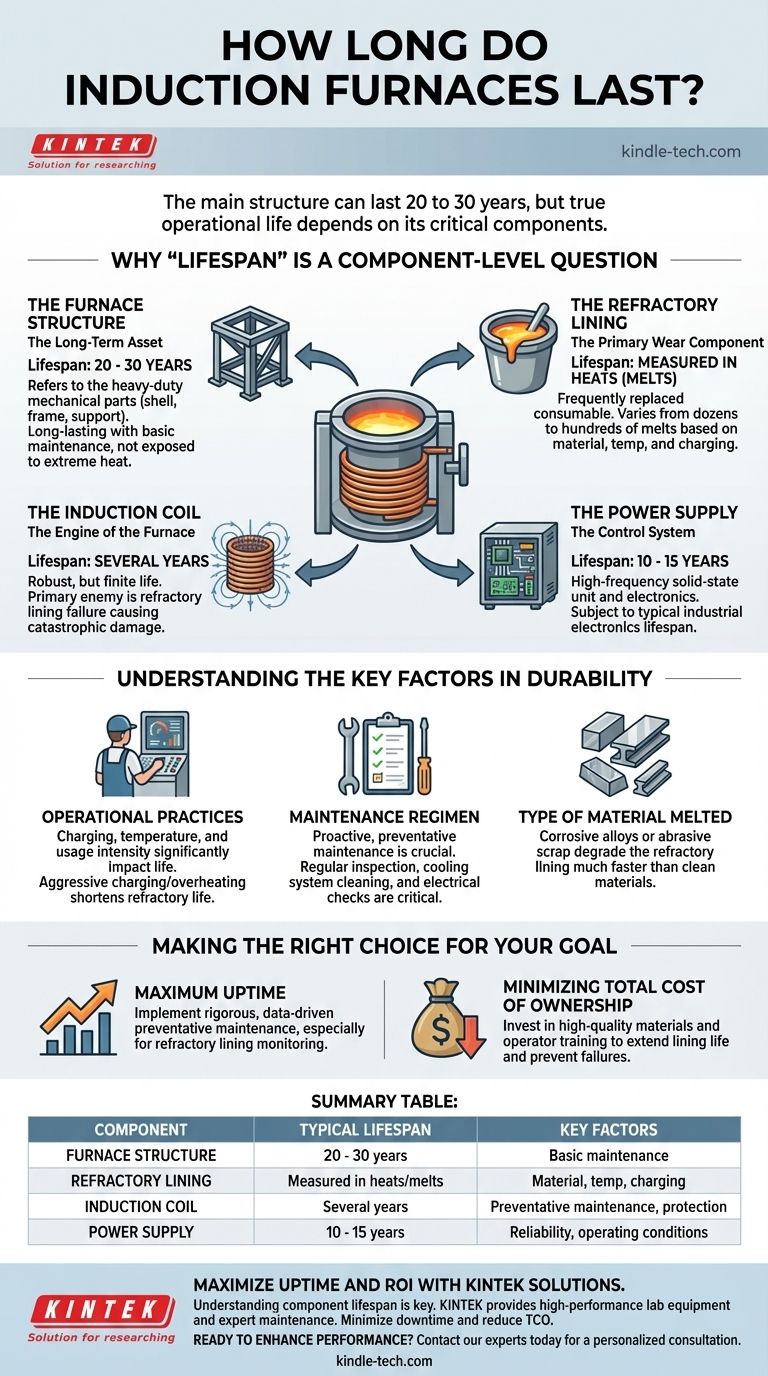

Einfach ausgedrückt, kann die Hauptstruktur eines Induktionsofens eine Lebensdauer von 20 bis 30 Jahren haben. Diese Zahl bezieht sich jedoch nur auf den langlebigen Rahmen und die Unterstützungssysteme. Die tatsächliche Betriebslebensdauer des Ofens wird durch seine Kernkomponenten bestimmt, die viel kürzere und variablere Austauschzyklen aufweisen.

Das Verständnis der Lebensdauer eines Induktionsofens erfordert eine zweigeteilte Perspektive. Während der Stahlrahmen ein langfristiger Vermögenswert ist, hängen die tägliche Zuverlässigkeit und Leistung des Ofens vollständig vom Lebenszyklus seiner kritischen und weitaus kurzlebigeren Verschleißteile ab.

Warum die „Lebensdauer“ eine frage der Komponenten ist

Den Induktionsofen als eine einzige Einheit mit einer einzigen Lebensdauer zu betrachten, ist eine häufige Vereinfachung. Ein besserer Ansatz ist es, ihn als ein System von Teilen zu betrachten, von denen jedes seine eigene erwartete Lebensdauer hat, die durch seine Funktion und Intensität der Nutzung bestimmt wird.

Die Ofenstruktur: Der langfristige Vermögenswert

Die Lebensdauer von 20 bis 30 Jahren bezieht sich typischerweise auf die hochbelastbaren mechanischen Komponenten. Dazu gehören der Stahlmantel, der Kipprahmen und die Tragstruktur.

Diese Teile sind weder extremen Temperaturen noch elektrischen Kräften im Inneren des Ofens ausgesetzt und bieten bei grundlegender Wartung eine sehr lange und vorhersehbare Lebensdauer.

Die Feuerfestauskleidung: Die primäre Verschleißkomponente

Die Feuerfestauskleidung ist der Tiegel, der das geschmolzene Metall aufnimmt. Sie ist als Verbrauchsmaterial konzipiert und das am häufigsten auszutauschende Teil des Ofens.

Ihre Lebensdauer wird nicht in Jahren, sondern in der Anzahl der Schmelzvorgänge (Chargen), Betriebsstunden oder Tage gemessen. Dies kann von einigen Dutzend Schmelzvorgängen bis zu mehreren hundert reichen, abhängig von der zu schmelzenden Metallart, den Betriebstemperaturen und den Beschickungspraktiken.

Die Induktionsspule: Der Motor des Ofens

Die Induktionsspule ist die kritische Komponente, die das Magnetfeld erzeugt, um das Metall zu erhitzen und zu schmelzen. Es ist ein robustes Teil, aber seine Lebensdauer ist endlich und stark von den Betriebsbedingungen abhängig.

Eine gut gewartete Spule kann mehrere Jahre halten. Ihr größter Feind ist jedoch ein Versagen der Feuerfestauskleidung, bei dem geschmolzenes Metall durchbrechen und sofortige katastrophale Schäden an der Spule verursachen kann.

Die Stromversorgung: Das Steuerungssystem

Die Stromversorgung (oft eine hochfrequente Festkörpereinheit) und die zugehörige Elektronik steuern den gesamten Schmelzprozess.

Diese Systeme sind sehr zuverlässig, unterliegen jedoch der typischen Lebensdauer industrieller Elektronik. Sie können im Allgemeinen mit 10 bis 15 Jahren Betrieb rechnen, bevor eine größere Komponentensanierung oder ein Austausch in Betracht gezogen werden muss.

Die Schlüsselfaktoren für die Haltbarkeit verstehen

Die tatsächliche Lebensdauer, die Sie von jeder Komponente erhalten, ist nicht festgelegt. Sie wird direkt davon beeinflusst, wie die Ausrüstung genutzt und gewartet wird.

Betriebspraktiken

Wie der Ofen mit Material beschickt wird, bei welcher Temperatur er betrieben wird und ob er kontinuierlich oder intermittierend arbeitet, hat einen erheblichen Einfluss. Aggressives Beschicken oder Überhitzung kann die Lebensdauer der Feuerfestauskleidung drastisch verkürzen.

Wartungsplan

Ein proaktiver, präventiver Wartungsplan ist der wichtigste Faktor zur Maximierung der Lebensdauer. Die regelmäßige Überprüfung der Auskleidung auf Verschleiß, die Sicherstellung, dass das Kühlsystem für die Spule sauber und effektiv ist, und die Überprüfung der elektrischen Verbindungen sind allesamt entscheidende Aufgaben.

Art des geschmolzenen Materials

Die Eigenschaften des Beschickungsmaterials spielen eine direkte Rolle. Stark korrosive Legierungen oder Beschickungen mit scharfem, abrasivem Schrott verschlechtern die Feuerfestauskleidung viel schneller als saubere, glatte Materialien.

Die richtige Wahl für Ihr Ziel treffen

Um von einer allgemeinen Lebensdauerschätzung zu einer praktischen Betriebsstrategie überzugehen, müssen Sie Ihre Wartungs- und Betriebsverfahren auf Ihr primäres Geschäftsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit und Produktion liegt: Implementieren Sie einen rigorosen, datengesteuerten präventiven Wartungsplan, insbesondere zur Überwachung und zum Austausch der Feuerfestauskleidung, bevor diese versagen kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtbetriebskosten liegt: Investieren Sie in hochwertige feuerfeste Materialien und umfassende Bedienerausbildung, um die Lebensdauer jeder Auskleidung zu verlängern und katastrophale Ausfälle zu verhindern, die die weitaus teurere Induktionsspule beschädigen könnten.

Letztendlich ist ein gut gewarteter Induktionsofen ein Vermögenswert für mehrere Jahrzehnte, dessen tatsächlicher Wert durch die Verwaltung des Lebenszyklus seiner kritischsten Arbeitsteile realisiert wird.

Zusammenfassungstabelle:

| Komponente | Typische Lebensdauer | Schlüsselfaktoren |

|---|---|---|

| Ofenstruktur | 20 - 30 Jahre | Grundlegende Wartung; keiner extremen Hitze ausgesetzt. |

| Feuerfestauskleidung | Gemessen in Chargen/Schmelzvorgängen | Geschmolzenes Material, Temperatur, Beschickungspraktiken. |

| Induktionsspule | Mehrere Jahre | Präventive Wartung; Schutz vor Auskleidungsversagen. |

| Stromversorgung | 10 - 15 Jahre | Zuverlässigkeit der Industrielektronik; Betriebsbedingungen. |

Maximieren Sie die Betriebszeit und den ROI Ihres Induktionsofens mit KINTEK-Lösungen.

Das Verständnis der Lebensdauer Ihrer kritischen Komponenten ist der erste Schritt zur Optimierung Ihrer Schmelzprozesse. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich langlebiger Ofenkomponenten und fachkundiger Wartungsunterstützung. Wir helfen Laboren wie dem Ihren, Ausfallzeiten zu minimieren und die Gesamtbetriebskosten zu senken.

Sind Sie bereit, die Leistung und Langlebigkeit Ihres Ofens zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen