Die Faustregel für das Glühen von Stahl lautet, das Material eine Stunde pro Zoll seiner dicksten Querschnittsfläche einzuhalten (zu "soaken"). Dies ist jedoch nur ein Ausgangspunkt. Die korrekte Dauer ist untrennbar mit der Zieltemperatur und der spezifischen behandelten Legierung verbunden, da das Endziel nicht nur das Erhitzen des Stahls ist, sondern die grundlegende Veränderung seiner inneren Struktur.

Der häufigste Fehler beim Glühen ist, sich nur auf die Zeit zu konzentrieren. Wahrer Erfolg hängt vom präzisen Zusammenspiel von drei Faktoren ab: Erreichen der korrekten Temperatur, Halten über ausreichende Zeit, um eine vollständige innere Umwandlung zu gewährleisten, und anschließendes sehr langsames Abkühlen.

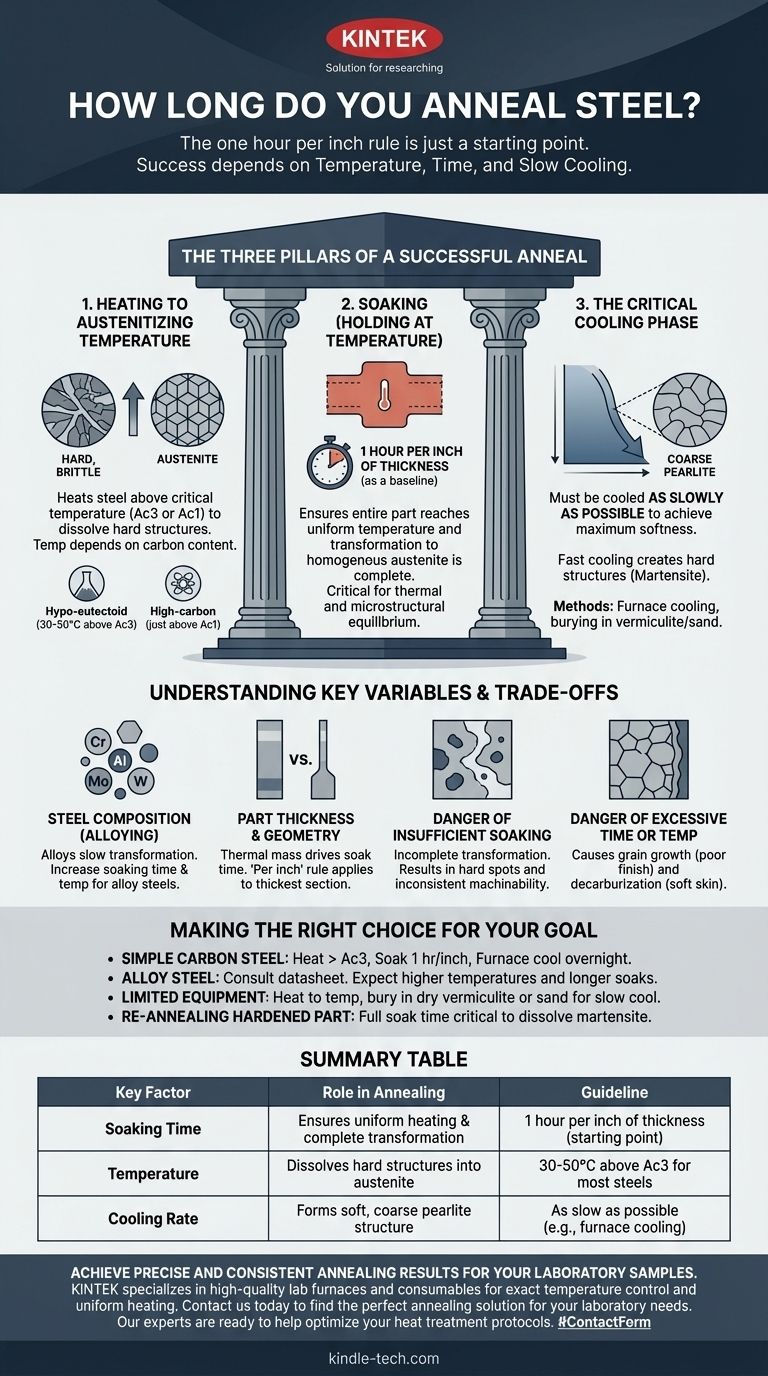

Die drei Säulen eines erfolgreichen Glühvorgangs

Glühen ist ein Prozess, der auf ein Hauptziel ausgerichtet ist: Stahl so weich und duktil wie möglich zu machen. Dies wird durch die Erzeugung einer sehr spezifischen inneren Mikrostruktur erreicht, die als groblamellarer Perlit bezeichnet wird. Jede Phase des Prozesses ist ein bewusster Schritt zur Bildung dieser Struktur.

1. Erhitzen auf Austenitisierungstemperatur

Der erste Schritt besteht darin, den Stahl über seine kritische Umwandlungstemperatur zu erhitzen. Dadurch werden die harten, spröden Strukturen (wie Zementit oder Martensit) in eine neue, einheitliche Kristallstruktur, das Austenit, aufgelöst.

Die genaue Temperatur ist entscheidend und hängt vom Kohlenstoffgehalt ab.

- Für die meisten Kohlenstoff- und niedriglegierten Stähle (hypoeutektoid): Erhitzen Sie auf etwa 30–50 °C über der oberen kritischen Temperatur, bekannt als Ac3.

- Für hochkohlenstoffhaltige Stähle (hypereutektoid): Sie erhitzen typischerweise nur knapp über die *untere* kritische Temperatur (Ac1), um die Bildung eines spröden Karbidnetzwerks beim Abkühlen zu vermeiden.

Die korrekte Einstellung dieser Temperatur ist nicht verhandelbar. Ist sie zu niedrig, wird die Umwandlung in Austenit nicht vollständig sein. Ist sie zu hoch, riskieren Sie ein übermäßiges Kornwachstum.

2. Halten (Soaken bei Temperatur)

Dies ist der „Wie lange“-Teil der Frage. Der Hauptzweck der Haltezeit (Soak-Zeit) besteht darin, sicherzustellen, dass zwei Dinge geschehen:

- Das gesamte Bauteil, einschließlich des Kerns, eine einheitliche Austenitisierungstemperatur erreicht.

- Die Umwandlung in eine homogene Austenitstruktur vollständig abgeschlossen ist.

Die Regel „eine Stunde pro Zoll Dicke“ ist ein sicherer Richtwert, um dieses thermische und mikrostrukturelle Gleichgewicht zu gewährleisten. Bei einem 2 Zoll dicken Teil würden Sie 2 Stunden halten, nachdem das gesamte Teil die Zieltemperatur erreicht hat.

3. Die kritische Abkühlphase

Dies ist wohl die wichtigste Phase, um maximale Weichheit zu erreichen. Nach dem Halten muss der Stahl so langsam wie möglich abgekühlt werden.

Diese langsame Abkühlung ermöglicht es dem Austenit, sich in die gewünschte große, weiche Struktur des groblamellaren Perlits umzuwandeln. Eine schnelle Abkühlung würde härtere Strukturen wie Martensit (Härten) erzeugen, während eine moderate Abkühlung feinere, zähere Strukturen (Normalisieren) erzeugen würde.

Gängige Methoden zur langsamen Abkühlung sind das Belassen des Teils im ausgeschalteten Ofen (Ofenabkühlung) oder das Eingraben des heißen Teils in ein Isoliermaterial wie Vermiculit, Asche oder trockenem Sand.

Die Abwägungen und Schlüsselvariablen verstehen

Die „eine Stunde pro Zoll“-Regel ist eine Basislinie. Reale Anwendungen erfordern eine Anpassung des Rezepts basierend auf mehreren Faktoren.

Stahlzusammensetzung (Legierung)

Legierungselemente wie Chrom, Molybdän oder Wolfram verlangsamen den Umwandlungsprozess erheblich. Bei diesen legierten Stählen müssen sowohl die Haltezeit als auch die Austenitisierungstemperatur oft über den Standard für einfachen Kohlenstoffstahl hinaus erhöht werden. Konsultieren Sie immer das Datenblatt für die spezifische Legierung.

Teiledicke und Geometrie

Die thermische Masse ist hier der Schlüsselfaktor. Ein dickes, blockartiges Teil erfordert eine viel längere Haltezeit als ein dünnes Blech desselben Materials, um sicherzustellen, dass der Kern vollständig erhitzt wird. Die Regel „pro Zoll Dicke“ gilt für den dicksten Abschnitt des Teils.

Die Gefahr unzureichender Haltezeit

Wenn die Haltezeit zu kurz ist, wird die Umwandlung in Austenit unvollständig sein. Das resultierende Material weist harte Stellen und eine inkonsistente Bearbeitbarkeit auf, was den gesamten Zweck des Glühens zunichtemacht.

Die Gefahr übermäßiger Zeit oder Temperatur

Wenn der Stahl zu lange oder bei zu hoher Temperatur gehalten wird, wachsen die einzelnen Körner des Stahls. Dieses Kornwachstum kann die Zähigkeit verringern und nach der Bearbeitung zu einer schlechten „Orangenhaut“-Oberflächengüte führen.

Ein weiteres erhebliches Risiko ist die Entkohlung, bei der Kohlenstoff von der Oberfläche des Stahls ausgewaschen wird, wodurch eine weiche, schwache Haut zurückbleibt, die möglicherweise abgetragen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die Grundprinzipien, um Ihren Prozess zu leiten. Zeit ist ein Werkzeug, um eine vollständige Umwandlung zu gewährleisten, nicht ein Ziel an sich.

- Wenn Sie ein einfaches Kohlenstoffstahlteil glühen: Erhitzen Sie knapp über Ac3, halten Sie eine Stunde pro Zoll Dicke und lassen Sie es über Nacht langsam im Ofen abkühlen.

- Wenn Sie einen legierten Stahl (z. B. Werkzeugstahl) glühen: Konsultieren Sie immer das Datenblatt des Herstellers. Rechnen Sie mit höheren Temperaturen und möglicherweise längeren Haltezeiten.

- Wenn Sie mit begrenzter Ausrüstung arbeiten: Erhitzen Sie das Teil auf die richtige Temperatur und vergraben Sie es dann in einem großen Behälter mit trockenem Vermiculit oder Sand, um eine langsame, kontrollierte Abkühlung zu gewährleisten.

- Wenn Sie ein zuvor gehärtetes Teil neu glühen: Eine vollständige Haltezeit ist entscheidend, um sicherzustellen, dass die gesamte harte Martensitstruktur vollständig aufgelöst und umgewandelt wird.

Indem Sie verstehen, dass Glühen ein Prozess der kontrollierten Umwandlung ist, gehen Sie von der Befolgung eines Rezepts zur intelligenten Gestaltung der Eigenschaften Ihres Materials über.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle beim Glühen | Richtlinie |

|---|---|---|

| Haltezeit (Soak Time) | Gewährleistet gleichmäßige Erwärmung & vollständige Umwandlung | 1 Stunde pro Zoll Dicke (Ausgangspunkt) |

| Temperatur | Löst harte Strukturen in Austenit auf | 30–50 °C über Ac3 für die meisten Stähle |

| Abkühlrate | Bildet weiche, groblamellare Perlitstruktur | So langsam wie möglich (z. B. Ofenabkühlung) |

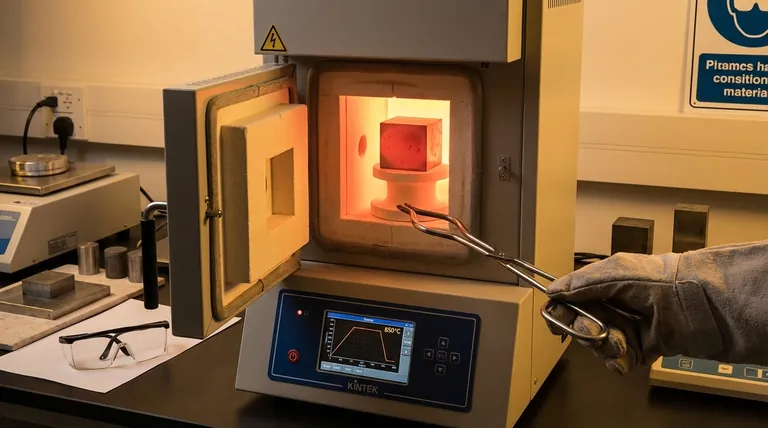

Erzielen Sie präzise und konsistente Glühergebnisse für Ihre Laborproben.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die die exakte Temperaturkontrolle und gleichmäßige Erwärmung bieten, die für zuverlässige Glühprozesse erforderlich sind. Ob Sie mit Kohlenstoffstählen oder komplexen Legierungen arbeiten, unsere Ausrüstung gewährleistet eine vollständige mikrostrukturelle Umwandlung für maximale Weichheit und Bearbeitbarkeit.

Kontaktieren Sie uns noch heute, um die perfekte Glühlösung für Ihre Laboranforderungen zu finden. Unsere Experten helfen Ihnen gerne bei der Optimierung Ihrer Wärmebehandlungsprotokolle.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse