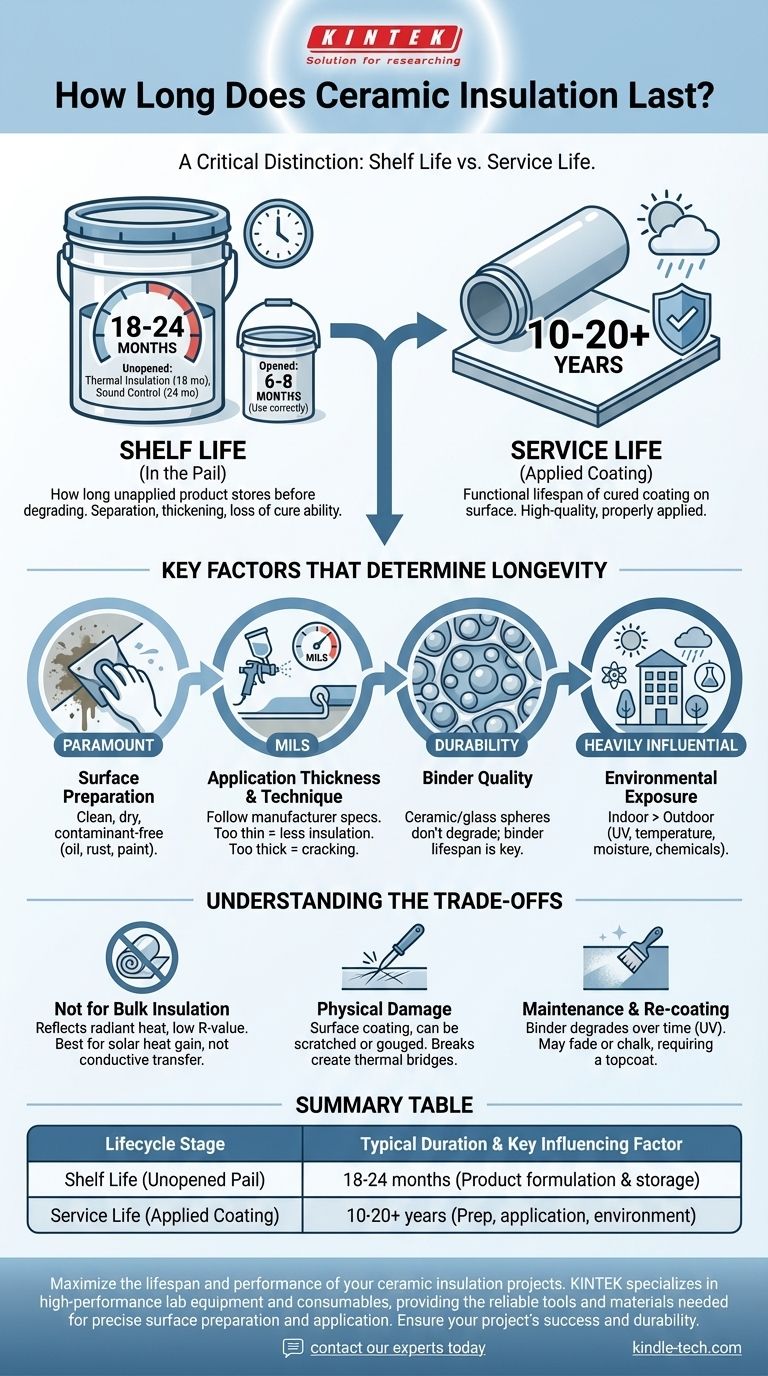

Um es klar zu sagen, gibt es zwei Antworten auf diese Frage: die Haltbarkeit des flüssigen Produkts in seinem Behälter und die Lebensdauer der Beschichtung, sobald sie ordnungsgemäß aufgetragen wurde. Ein ungeöffneter Eimer flüssiger Keramikisolierung hat typischerweise eine Haltbarkeit von 18 bis 24 Monaten, während eine ordnungsgemäß aufgetragene Beschichtung 10 bis 20 Jahre oder länger halten kann, ähnlich wie eine hochwertige Industriefarbe.

Der wichtigste Faktor ist zu verstehen, dass die kurze Haltbarkeit des Produkts in der Dose keinen Einfluss auf seine langfristige Haltbarkeit nach dem Auftragen hat. Der Schlüssel zu einer langen Lebensdauer ist nicht das Verfallsdatum auf dem Eimer, sondern die Qualität der Oberflächenvorbereitung und des Auftragens.

Haltbarkeit vs. Lebensdauer: Eine entscheidende Unterscheidung

Viele Benutzer verwechseln das Verfallsdatum des flüssigen Produkts mit der funktionellen Lebensdauer der ausgehärteten Beschichtung. Dies sind zwei völlig getrennte Metriken, die unterschiedliche Dinge messen.

Haltbarkeit verstehen (Das Produkt im Eimer)

Haltbarkeit bezieht sich darauf, wie lange das unaufgetragene Produkt gelagert werden kann, bevor es anfängt, sich zu zersetzen. Die Komponenten können sich trennen, verdicken oder ihre Fähigkeit verlieren, richtig auszuhärten.

Basierend auf typischen Herstellerdaten beträgt die Haltbarkeit 18 Monate für Wärmedämmprodukte und 24 Monate für Schallschutzvarianten. Sobald ein Behälter geöffnet wurde, sollte er bei korrekter Lagerung innerhalb von 6 bis 8 Monaten verwendet werden.

Lebensdauer definieren (Die aufgetragene Beschichtung)

Die Lebensdauer ist das wahre Maß für die Langlebigkeit. Es ist die Zeitspanne, in der die ausgehärtete Keramikisolierbeschichtung ihre Funktion auf einer Oberfläche erfüllt, bevor Wartung oder eine Neubeschichtung erforderlich sind.

Bei korrekter Anwendung kann eine hochwertige Keramikisolierbeschichtung problemlos 10 bis 20 Jahre halten. In vielen Innen- oder geschützten Anwendungen kann ihre Lebensdauer der des Untergrunds entsprechen, auf den sie gestrichen wird.

Schlüsselfaktoren, die die Langlebigkeit bestimmen

Die letztendliche Lebensdauer einer Keramikisolierbeschichtung ist nicht garantiert. Sie hängt vollständig von einigen kritischen Variablen ab, die im Einflussbereich des Anwenders liegen.

Oberflächenvorbereitung ist entscheidend

Dies ist der wichtigste Einzelfaktor. Eine unsachgemäß vorbereitete Oberfläche ist die Hauptursache für vorzeitiges Versagen der Beschichtung. Der Untergrund muss sauber, trocken und frei von Verunreinigungen wie Öl, Rost oder losem Lack sein.

Auftragsdicke und -technik

Die Beschichtung muss in der vom Hersteller angegebenen Dicke (oft in Mil gemessen) aufgetragen werden. Ein zu dünnes Auftragen verringert ihre Isoliereigenschaften und Haltbarkeit. Ein zu dickes Auftragen kann zu unsachgemäßer Aushärtung und Rissbildung führen.

Die Qualität des Bindemittels

Keramikisolierung ist im Wesentlichen eine hochwertige Farbe (typischerweise Acryl oder Elastomer), gefüllt mit mikroskopisch kleinen Keramik- oder Glaskugeln. Die Keramikkugeln selbst zersetzen sich nicht.

Die Lebensdauer der Beschichtung wird daher durch die Haltbarkeit des Bindemittels bestimmt, das sie zusammenhält und an der Oberfläche haftet.

Umwelteinflüsse

Die Arbeitsumgebung beeinflusst die Lebensdauer stark. Eine Beschichtung an einer Innenwand hält wesentlich länger als eine auf einem Außendach, das ständiger UV-Strahlung, Temperaturzyklen, Feuchtigkeit und potenziellem Chemikalienkontakt ausgesetzt ist.

Die Kompromisse verstehen

Obwohl langlebig, haben Keramikisolierbeschichtungen spezifische Eigenschaften, die ihre Anwendungsfälle definieren. Das Verständnis ihrer Grenzen ist der Schlüssel zu einem erfolgreichen Projekt.

Es ist kein Ersatz für Massendämmung

Keramikbeschichtungen wirken hauptsächlich durch Reflexion von Strahlungswärme, nicht durch Stoppen des konduktiven Wärmetransfers wie Glasfaser oder Schaum. Ihr R-Wert ist sehr niedrig. Sie werden am besten zur Steuerung des solaren Wärmegewinns oder zur Wärmespeicherung eingesetzt, nicht als Ersatz für herkömmliche Isolierung.

Anfälligkeit für physische Schäden

Da es sich um eine Oberflächenbeschichtung handelt, kann sie zerkratzt oder eingekerbt werden. Jeder physische Schaden, der die Oberfläche der Beschichtung durchbricht, erzeugt eine Wärmebrücke und beeinträchtigt die Isolierleistung in diesem spezifischen Bereich.

Wartung und Neubeschichtung

Über viele Jahre hinweg wird das Bindemittel schließlich durch UV-Exposition abgebaut, genau wie jede Farbe. Es kann anfangen, verblasst oder "kreidig" auszusehen. Zu diesem Zeitpunkt kann eine neue Deckschicht erforderlich sein, um die Lebensdauer zu verlängern und das Aussehen aufzufrischen.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer Ihrer Keramikisolierung zu maximieren, richten Sie Ihren Ansatz an Ihrem Hauptziel aus.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit liegt: Investieren Sie stark in professionelle Oberflächenvorbereitung und -anwendung und stellen Sie sicher, dass jeder Schritt des Herstellerdatenblatts präzise befolgt wird.

- Wenn Ihr Hauptaugenmerk auf einem DIY-Projekt liegt: Achten Sie genau auf das Verfallsdatum auf dem Eimer und kaufen Sie nur das, was Sie innerhalb weniger Monate verbrauchen können, um Produktverschwendung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Anlagen in einer rauen Umgebung liegt: Wählen Sie ein industrielles Produkt mit einem robusten Bindemittel, das speziell für UV-Beständigkeit und chemische Exposition entwickelt wurde.

Letztendlich ist die Lebensdauer der aufgetragenen Keramikisolierung ein direktes Ergebnis der Qualität der Arbeit.

Zusammenfassungstabelle:

| Lebenszyklusphase | Typische Dauer | Wichtiger Einflussfaktor |

|---|---|---|

| Haltbarkeit (ungeöffneter Eimer) | 18-24 Monate | Produktformulierung und Lagerbedingungen |

| Lebensdauer (aufgetragene Beschichtung) | 10-20+ Jahre | Oberflächenvorbereitung, Auftragsqualität und Umwelteinflüsse |

Maximieren Sie die Lebensdauer und Leistung Ihrer Keramikisolierungsprojekte. Die Langlebigkeit Ihrer Beschichtung ist ein direktes Ergebnis der Verwendung der richtigen Materialien und Anwendungstechniken. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Werkzeuge und Materialien, die für eine präzise Oberflächenvorbereitung und -anwendung erforderlich sind. Sichern Sie den Erfolg und die Haltbarkeit Ihres Projekts – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- oder Industriebeschichtungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wofür wird Keramikisolierung verwendet? Meistern Sie Hochtemperaturlösungen für industrielle Effizienz

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Welche Isoliermaterialien halten maximalen Temperaturen stand? Wählen Sie den richtigen Hochtemperaturisolator für Ihre Anwendung

- Was ist die maximale Temperatur für Keramiken? Finden Sie das richtige Material für Ihre Hochtemperaturanwendung

- Welches Material wird für die Ofenisolierung verwendet? Schlüsselmaterialien für maximale Effizienz & Leistung