In einem kontrollierten Labor dauert die Herstellung eines synthetischen Diamanten in Edelsteinqualität etwa sechs bis acht Wochen. Dieser Zeitrahmen ist das Ergebnis hochentwickelter technologischer Prozesse, die die Bedingungen nachbilden, unter denen Diamanten natürlich entstehen, jedoch in einem exponentiell schnelleren Maßstab.

Die Kernaussage ist, dass die mehrwöchige Herstellungsdauer für einen synthetischen Diamanten keine Einschränkung, sondern eine notwendige Dauer für zwei primäre Methoden – HPHT und CVD – ist, um einen Stein mit den gleichen physikalischen und chemischen Eigenschaften wie ein natürlicher Diamant sorgfältig zu konstruieren.

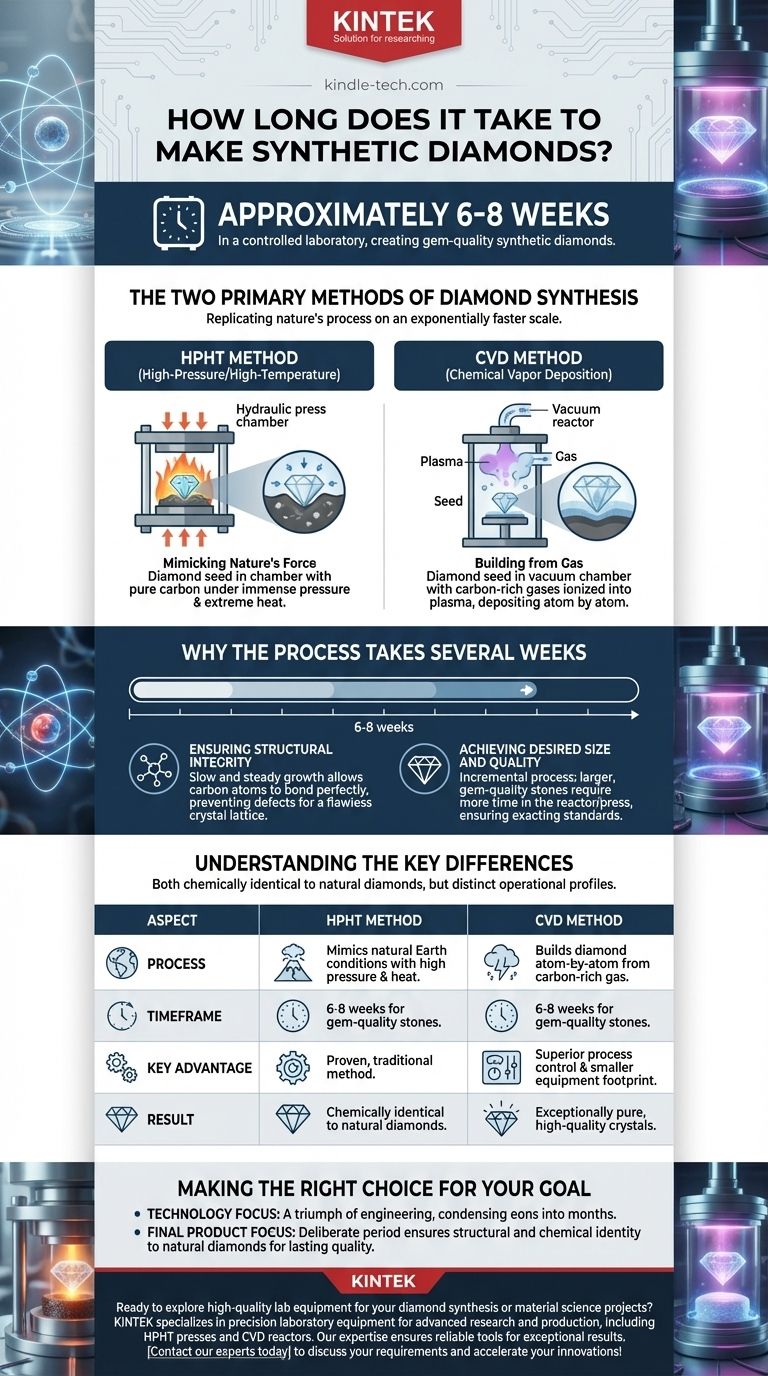

Die zwei primären Methoden der Diamantsynthese

Obwohl mehrere Techniken existieren, wird die überwiegende Mehrheit der im Labor gezüchteten Diamanten mit einer von zwei etablierten Methoden hergestellt. Jeder Prozess ist ein Wunder der Materialwissenschaft, konzipiert, um Kohlenstoffatome unter extremen Bedingungen zu manipulieren.

Die HPHT-Methode: Nachahmung der Naturkräfte

Hochdruck/Hochtemperatur (HPHT) ist die traditionellere Methode der Diamantsynthese. Sie ahmt den natürlichen Bildungsprozess nach, der tief im Erdmantel stattfindet.

Bei dieser Technik wird ein kleiner Diamantkeim in eine Kammer mit einer reinen Kohlenstoffquelle gelegt. Die Kammer wird dann immensem Druck und extremer Hitze ausgesetzt, wodurch der Kohlenstoff schmilzt und um den Keim herum kristallisiert, wodurch ein größerer Diamant entsteht.

Die CVD-Methode: Aufbau aus Gas

Chemische Gasphasenabscheidung (CVD) ist ein modernerer Ansatz, der einen Diamanten Atom für Atom aufbaut. Der Prozess beginnt mit einem Diamantkeim, der in eine Vakuumkammer gelegt wird.

Die Kammer wird dann mit kohlenstoffreichen Gasen wie Methan und Wasserstoff gefüllt. Diese Gase werden zu einem Plasma ionisiert, wodurch sich die Kohlenstoffatome lösen und auf dem Diamantkeim ablagern, wodurch schichtweise ein größerer, hochwertiger Diamant wächst.

Warum der Prozess mehrere Wochen dauert

Obwohl eine dramatische Beschleunigung im Vergleich zu den Millionen von Jahren, die für die natürliche Entstehung erforderlich sind, ist der Zeitrahmen von 6-8 Wochen ein bewusster und entscheidender Aspekt bei der Herstellung eines hochwertigen Edelsteins.

Sicherstellung der strukturellen Integrität

Das Wachstum eines Diamantkristalls muss langsam und stetig erfolgen. Eine Beschleunigung des Prozesses, sei es durch Änderung der Temperaturen bei HPHT oder des Gasflusses bei CVD, kann zu strukturellen Defekten und Einschlüssen führen.

Die mehrwöchige Dauer ermöglicht es den Kohlenstoffatomen, sich perfekt zu dem starren, makellosen Kristallgitter zu verbinden, das einem Diamanten seine bekannte Härte und Brillanz verleiht.

Erreichen der gewünschten Größe und Qualität

Die endgültige Größe des Diamanten hängt direkt davon ab, wie lange er wachsen darf. Der Prozess ist inkrementell, und die Herstellung größerer Edelsteine erfordert einfach mehr Zeit im Reaktor oder in der Presse.

Diese kontrollierte Umgebung, insbesondere ein Hauptvorteil der CVD-Methode, stellt sicher, dass das Endprodukt den hohen Qualitätsstandards entspricht.

Die wichtigsten Unterschiede verstehen

Sowohl HPHT als auch CVD produzieren Diamanten, die chemisch identisch mit ihren natürlichen Gegenstücken sind, aber die Methoden selbst haben unterschiedliche operationelle Profile.

Prozesskontrolle

Die CVD-Methode bietet im Allgemeinen eine überlegene Prozesskontrolle. Da sie den Diamanten Schicht für Schicht aus einem Gas aufbaut, können Techniker die Umgebung fein abstimmen, um außergewöhnlich reine Kristalle zu produzieren.

Ausrüstung und Maßstab

Die HPHT-Methode erfordert oft sehr große, schwere Maschinen, um die unglaublichen Drücke zu erzeugen, die für die Kristallisation notwendig sind. Im Gegensatz dazu haben CVD-Reaktoren typischerweise einen geringeren Platzbedarf, was mehr Flexibilität in einer Laborumgebung bietet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Herstellungszeitplans liefert Kontext für den Wert und die Natur von im Labor gezüchteten Diamanten.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Erkennen Sie, dass der sechs- bis achtwöchige Zeitrahmen ein Triumph der Ingenieurskunst ist, der einen geologischen Prozess, der Jahrmillionen dauert, auf wenige Monate verdichtet.

- Wenn Ihr Hauptaugenmerk auf dem Endprodukt liegt: Wissen Sie, dass diese bewusste Herstellungsperiode sicherstellt, dass der synthetische Diamant, den Sie erhalten, strukturell und chemisch identisch mit einem natürlichen ist und für dauerhafte Qualität gebaut wurde.

Letztendlich hat die moderne Wissenschaft die Fähigkeit gemeistert, einen der extremsten und längsten Schöpfungsprozesse der Natur mit bemerkenswerter Präzision und Geschwindigkeit zu replizieren.

Zusammenfassungstabelle:

| Aspekt | HPHT-Methode | CVD-Methode |

|---|---|---|

| Prozess | Ahmt natürliche Erdbedingungen mit hohem Druck & Hitze nach | Baut Diamant Atom für Atom aus kohlenstoffreichem Gas auf |

| Zeitrahmen | 6-8 Wochen für Edelsteine | 6-8 Wochen für Edelsteine |

| Hauptvorteil | Bewährte, traditionelle Methode | Überlegene Prozesskontrolle & geringerer Platzbedarf der Ausrüstung |

| Ergebnis | Chemisch identisch mit natürlichen Diamanten | Außergewöhnlich reine, hochwertige Kristalle |

Bereit, hochwertige Laborausrüstung für Ihre Diamantsynthese- oder Materialwissenschaftsprojekte zu entdecken? Bei KINTEK sind wir darauf spezialisiert, präzise Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf fortgeschrittene Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie mit HPHT-Pressen, CVD-Reaktoren oder anderen hochentwickelten Prozessen arbeiten, unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, um außergewöhnliche Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihre Innovationen zu beschleunigen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision