Die Lebensdauer einer PVD-Beschichtung ist sehr variabel und reicht von einem Jahrzehnt bei stark beanspruchten Konsumgütern bis hin zu einer nahezu unbegrenzten Lebensdauer bei Dekorationsartikeln, die wenig Kontakt haben. Die Langlebigkeit ist keine einzelne Zahl, sondern eine Funktion der Zusammensetzung der Beschichtung, ihrer Dicke, des darunter liegenden Materials und vor allem der täglichen Abnutzung, der sie ausgesetzt ist.

Die Kernfrage ist nicht nur, wie lange PVD hält, sondern was zu seinem Verschleiß führt. Im Gegensatz zu Farbe blättert oder platzt PVD nicht ab; es nutzt sich im Laufe der Zeit allmählich ab. Daher ist seine funktionale Lebensdauer direkt an seine Umgebung und Nutzung gebunden.

Die Wissenschaft der PVD-Haltbarkeit

Die physikalische Gasphasenabscheidung (PVD) ist keine Farbschicht oder ein herkömmliches Plattierungsverfahren. Es handelt sich um ein vakuumgestütztes Verfahren, bei dem ein fester Werkstoff verdampft und dann Atom für Atom auf der Oberfläche eines Teils abgeschieden wird.

Diese Methode erzeugt einen dünnen Film, der molekular an das Trägermaterial gebunden ist. Diese Bindung ist die Quelle der außergewöhnlichen Haltbarkeit und Verschleißfestigkeit von PVD.

Das Trägermaterial

Die Grundlage jeder guten Beschichtung ist das Material, auf das sie aufgetragen wird, bekannt als Substrat.

PVD haftet am besten auf harten, stabilen Materialien wie Edelstahl, Titan und Hartmetall. Weichere Materialien wie Aluminium oder Kunststoff erfordern spezielle Grundierungen, um eine ähnliche Langlebigkeit zu erreichen.

Beschichtungsdicke und Zusammensetzung

Die Dicke einer PVD-Beschichtung wird in Mikrometern (Millionstel Meter) gemessen. Obwohl eine dickere Beschichtung mehr Verschleißfestigkeit bieten kann, ist das verwendete spezifische Material oft wichtiger.

Beschichtungen wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) weisen unterschiedliche Härte- und Farbeigenschaften auf, die je nach Verwendungszweck des Produkts ausgewählt werden.

Die Anwendungsumgebung

Dies ist der wichtigste Einzelfaktor bei der Bestimmung, wie lange eine PVD-Beschichtung in der realen Welt hält.

Eine PVD-beschichtete Wasserhahngarnitur, die nur wenige Male am Tag berührt wird, kann jahrzehntelang neu aussehen. Im Gegensatz dazu kann ein PVD-beschichtetes Uhrenarmband, das ständig an Schreibtischen und Kleidung reibt, nach 5-10 Jahren Verschleißerscheinungen zeigen.

Verständnis der Grenzen und Fehlerpunkte

Obwohl PVD-Beschichtungen außergewöhnlich widerstandsfähig sind, sind sie nicht unzerstörbar. Zu verstehen, wie sie versagen, ist der Schlüssel zur Beurteilung ihrer Eignung für Ihre Anwendung.

Fehler ist kein Abblättern, sondern Verblassen

Eine korrekt aufgetragene PVD-Beschichtung blättert oder schält sich nicht ab. Der Fehler tritt durch Abrasion auf – die Beschichtung nutzt sich über viele Jahre langsam ab und legt schließlich das darunter liegende Substrat frei.

Dies geschieht typischerweise zuerst an scharfen Kanten und Ecken, die der stärksten Berührung und Reibung ausgesetzt sind.

Der Mythos der Unzerstörbarkeit

PVD-Beschichtungen sind extrem hart, aber auch sehr dünn. Ein starker Aufprall oder tiefer Kratzer, der das darunter liegende Substrat beschädigt, beschädigt auch die darüber liegende Beschichtung.

Die Beschichtung kann Kratzern widerstehen, die das Basismaterial zerkratzen würden, aber sie kann das Basismaterial nicht davor schützen, sich unter starker Einwirkung zu verformen.

Die richtige Entscheidung für Ihre Anwendung treffen

Die Wahl von PVD sollte auf einem klaren Verständnis der Anforderungen Ihres Produkts und seines erwarteten Lebenszyklus beruhen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Industriekomponenten): PVD bietet eine deutliche Lebensdauerverlängerung, aber die spezifische Zusammensetzung der Beschichtung (wie TiCN oder AlTiN) ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen dekorativen Oberfläche liegt (z. B. Schmuck, Uhren, Architektur-Hardware): PVD ist eine ausgezeichnete Wahl, die viele Jahre hält, mit dem Verständnis, dass Bereiche mit hohem Kontakt zuerst Verschleißerscheinungen zeigen werden.

- Wenn Ihr Hauptaugenmerk auf Farbechtheit liegt: PVD-Beschichtungen sind herkömmlichen Plattierungen in ihrer Beständigkeit gegen UV-Licht und Verfärbungen weit überlegen und gewährleisten eine stabile Farbe für die Lebensdauer der Beschichtung.

Letztendlich ist die Langlebigkeit einer PVD-Oberfläche ein Beweis für ihre Anwendungsqualität und ihre Eignung für die Umgebung, für die sie entwickelt wurde.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer der PVD-Beschichtung |

|---|---|

| Anwendungsumgebung | Wichtigster Faktor. Artikel mit geringer Beanspruchung halten Jahrzehnte; Artikel mit hoher Beanspruchung zeigen Verschleiß in 5-10 Jahren. |

| Zusammensetzung der Beschichtung | Materialien wie TiN oder ZrN bieten unterschiedliche Härtegrade für spezifische Verschleißanforderungen. |

| Trägermaterial | Haftet am besten auf harten Materialien wie Edelstahl oder Titan für maximale Langlebigkeit. |

| Beschichtungsdicke | Dickere Beschichtungen (in Mikrometern) bieten im Allgemeinen eine erhöhte Abriebfestigkeit im Laufe der Zeit. |

Benötigen Sie eine langlebige, dauerhafte Oberfläche für Ihre Produkte? Die Lebensdauer Ihrer PVD-Beschichtung hängt von der präzisen Anwendung und der Materialwissenschaft ab. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse spezialisiert und stellen sicher, dass Ihre Beschichtungen für maximale Haltbarkeit optimiert sind. Lassen Sie unsere Expertise Ihnen helfen, die richtigen Materialien und Parameter für Ihre spezifische Anwendung auszuwählen – von Industriekomponenten bis hin zu dekorativen Oberflächen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor beim Erfolg von PVD-Beschichtungen unterstützen und überlegene, langlebige Ergebnisse erzielen können.

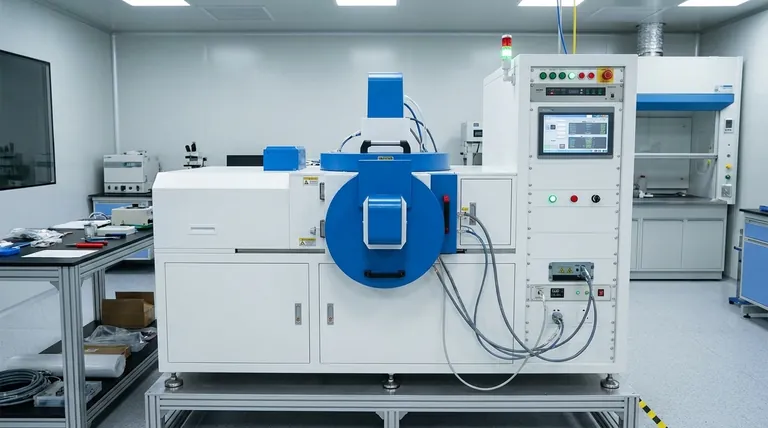

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen