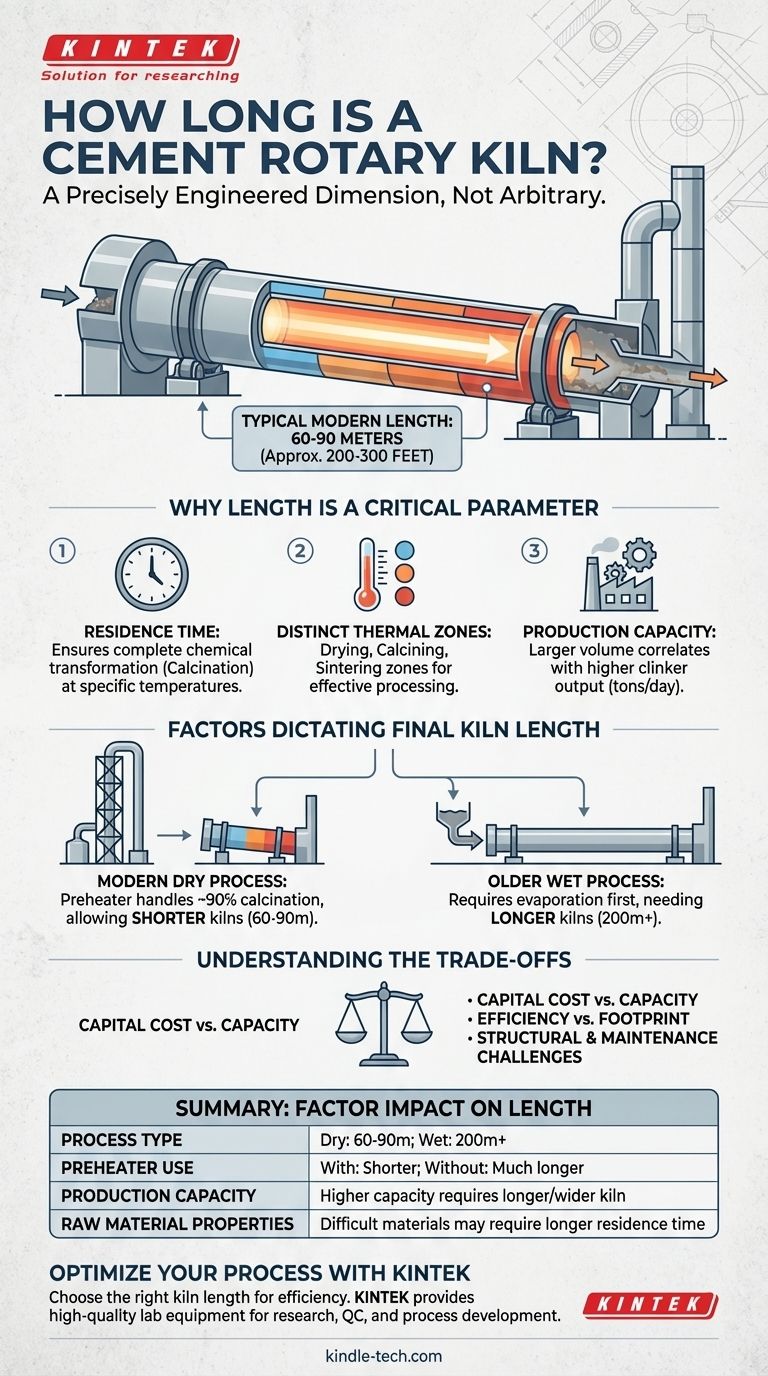

Um es direkt zu sagen: Ein moderner Zementdrehrohrofen hat typischerweise eine Länge von 60 bis 90 Metern (etwa 200 bis 300 Fuß). Diese Abmessung kann jedoch erheblich variieren, abhängig von der spezifischen Prozesstechnologie und der Produktionskapazität der Anlage.

Die Länge eines Drehrohrofens ist keine willkürliche Spezifikation, sondern eine sorgfältig konstruierte Dimension, die durch die erforderliche Verweilzeit für chemische Reaktionen, die Produktionskapazität der Anlage und die Gesamtwärmeeffizienz bestimmt wird.

Warum die Ofenlänge ein kritischer Designparameter ist

Die Länge eines Ofens ist grundlegend für seine Funktion, nämlich das Erhitzen von Rohmaterialien wie Kalkstein und Ton auf etwa 1.450 °C (2.640 °F), um Zementklinker zu erzeugen. Die Abmessungen des Ofens sind so konstruiert, dass dieser komplexe chemische und thermische Prozess perfekt gesteuert wird.

Die Bedeutung der Verweilzeit

Damit die Rohmaterialien die notwendige chemische Umwandlung (ein Prozess, der als Kalzinierung bezeichnet wird) durchlaufen, müssen sie für eine bestimmte Zeit bei bestimmten Temperaturen im Ofen verbleiben. Dies wird als Verweilzeit bezeichnet.

Ein längerer Ofen ermöglicht eine bessere Kontrolle über diese Verweilzeit und stellt sicher, dass die Reaktionen abgeschlossen sind, bevor das Material austritt.

Die Notwendigkeit unterschiedlicher thermischer Zonen

Ein Drehrohrofen ist nicht gleichmäßig heiß. Er ist so konzipiert, dass er mehrere unterschiedliche Zonen aufweist: eine Trocknungs- und Vorwärmzone, eine zentrale Kalzinierungszone und eine abschließende Sinterzone.

Die Länge des Ofens bietet den physischen Raum, der erforderlich ist, um ein stabiles und effektives Temperaturgefälle über diese Zonen hinweg zu erzeugen und sicherzustellen, dass jede Phase des Prozesses korrekt abläuft.

Auswirkungen auf die Produktionskapazität

Das Volumen eines Ofens, das durch seine Länge und seinen Durchmesser bestimmt wird, korreliert direkt mit seiner Produktionskapazität.

Ein längerer und breiterer Ofen kann pro Stunde ein größeres Volumen an Rohmaterial verarbeiten, was zu einer höheren Leistung an Zementklinker führt, gemessen in Tonnen pro Tag.

Faktoren, die die endgültige Ofenlänge bestimmen

Die „typische“ Länge von 60–90 Metern gilt hauptsächlich für moderne Trockenprozessanlagen. Die genaue Spezifikation ergibt sich aus mehreren voneinander abhängigen Faktoren.

Vorwärmer- und Vorkalzinator-Technologie

Dies ist der wichtigste Faktor beim modernen Anlagenbau. Die meisten neuen Anlagen verwenden einen mehrstufigen Vorwärmerturm und einen Vorkalzinator, die das Rohmaterial vorheizen, bevor es überhaupt in den Ofen gelangt.

Diese Vorbehandlung übernimmt bis zu 90 % der Kalzinierung außerhalb des Ofens, wodurch der Ofen selbst viel kürzer, effizienter und nur auf die abschließende Sinterstufe mit der höchsten Temperatur konzentriert werden kann.

Der „Nass“- vs. „Trocken“-Prozess

Ältere Anlagen mit „Nassverfahren“, die das Rohmaterial als Schlamm zuführen, erforderten extrem lange Öfen – manchmal über 200 Meter (650 Fuß). Diese zusätzliche Länge war erforderlich, um zuerst das gesamte Wasser zu verdampfen, bevor der Heizprozess beginnen konnte.

Moderne Anlagen mit „Trockenverfahren“ sind weitaus thermisch effizienter und verwenden die kürzeren Öfen, die heute Standard sind.

Eigenschaften der Rohmaterialien

Die spezifische chemische Zusammensetzung und der Feuchtigkeitsgehalt von Kalkstein, Ton und anderen Komponenten beeinflussen ihr Verhalten beim Erhitzen.

Materialien, die schwieriger zu verarbeiten sind, erfordern möglicherweise eine etwas längere Verweilzeit, was die endgültige Konstruktionslänge des Ofensystems beeinflussen kann.

Die Abwägungen verstehen

Die Wahl der Ofenlänge ist eine technische Entscheidung, die Leistung gegen Kosten und Komplexität abwägt.

Investitionskosten vs. Kapazität

Ein längerer Ofen erfordert deutlich mehr Stahl, Beton für die Fundamente und teure, hitzebeständige Feuerfestziegel für die Auskleidung. Die anfänglichen Investitionskosten sind eine primäre Einschränkung.

Effizienz vs. Grundfläche

Obwohl moderne, kurze Öfen in Verbindung mit Vorwärmern sehr effizient sind, hat das Gesamtsystem (einschließlich des hohen Vorwärmerturms) eine sehr große vertikale Grundfläche. Dies steht im Gegensatz zur massiven horizontalen Grundfläche älterer, langgestreckter Ofenkonstruktionen.

Strukturelle und Wartungsherausforderungen

Ein extrem langer Ofen ist eine massive, rotierende Maschine, die perfekt auf ihren Stützpfeilern ausgerichtet sein muss, um ein Durchhängen oder mechanisches Versagen zu verhindern. Längere Öfen führen zu größerer Komplexität sowohl in der Bautechnik als auch in der laufenden Wartung.

Wie man Ofenabmessungen interpretiert

Die Länge eines Zementofens versteht man am besten als eine Komponente eines größeren, integrierten Systems.

- Wenn Ihr Hauptaugenmerk auf dem Anlagendesign liegt: Betrachten Sie die Ofenlänge als eine Variable, die von der Vorwärmtechnologie abhängt. Ein kürzerer Ofen impliziert fast immer die Anwesenheit eines hochwirksamen Vorwärmer-/Vorkalzinator-Turms.

- Wenn Ihr Hauptaugenmerk auf der Produktionskapazität liegt: Betrachten Sie Ofenlänge und -durchmesser gemeinsam als die Haupttreiber für die potenzielle Leistung einer Anlage in Tonnen pro Tag.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Erkennen Sie, dass kürzere, moderne Öfen nicht weniger leistungsfähig sind, sondern tatsächlich Kennzeichen eines thermisch effizienteren und fortschrittlicheren Zementherstellungsprozesses sind.

Letztendlich ist die Länge eines Drehrohrofens die präzise Antwort auf eine komplexe Gleichung aus Chemie, Thermodynamik und wirtschaftlicher Effizienz.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Ofenlänge |

|---|---|

| Prozesstyp (Trocken vs. Nass) | Trockenverfahren: 60–90 m; Nassverfahren: 200 m+ |

| Verwendung von Vorwärmer/Vorkalzinator | Mit Vorwärmer: Kürzer; Ohne: Viel länger |

| Produktionskapazität | Höhere Kapazität erfordert längeren/breiteren Ofen |

| Eigenschaften der Rohmaterialien | Schwierige Materialien erfordern möglicherweise eine längere Verweilzeit |

Optimieren Sie Ihren Zementproduktionsprozess mit KINTEK

Die Wahl der richtigen Ofenlänge ist entscheidend für die Maximierung der Effizienz, Leistung und Rentabilität Ihrer Anlage. Die damit verbundenen technischen Entscheidungen sind komplex und erfordern eine Abwägung zwischen Chemie, Thermodynamik und Kosten.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Forschung und Optimierung dieser industriellen Prozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln, Rohstoffe testen oder die Klinkerqualität überwachen – unsere zuverlässigen Laborlösungen unterstützen die Innovationen, die die Zementindustrie voranbringen.

Lassen Sie KINTEK Ihr Partner für Präzision sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Forschungs-, Qualitätskontroll- und Prozessentwicklungsbemühungen verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kleiner Backenbrecher für Labor und kleine Minen Effizient Flexibel Erschwinglich Laborerzbrecher Kohlebrecher

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln