Technisch gesehen gibt es keine feste Anzahl, wie oft Metall wärmebehandelt werden kann. Bei Prozessen wie dem Härten und Abschrecken von gängigen Stählen kann das Teil oft mehrfach nachbehandelt werden, vorausgesetzt, es wird vor jedem Zyklus ordnungsgemäß vorbereitet. Die wichtigere Frage ist jedoch nicht „wie oft“, sondern „welche kumulativen und oft negativen Folgen hat jeder Zyklus?“

Jeder Wärmebehandlungszyklus ist eine Gelegenheit, die Eigenschaften eines Metalls zu verändern, birgt aber auch irreversible Risiken. Die wahre Grenze ist keine Zahl, sondern der Punkt, an dem die Materialdegradation – durch Kohlenstoffverlust, Kornwachstum oder Verzug – das Teil für seinen vorgesehenen Zweck unbrauchbar macht.

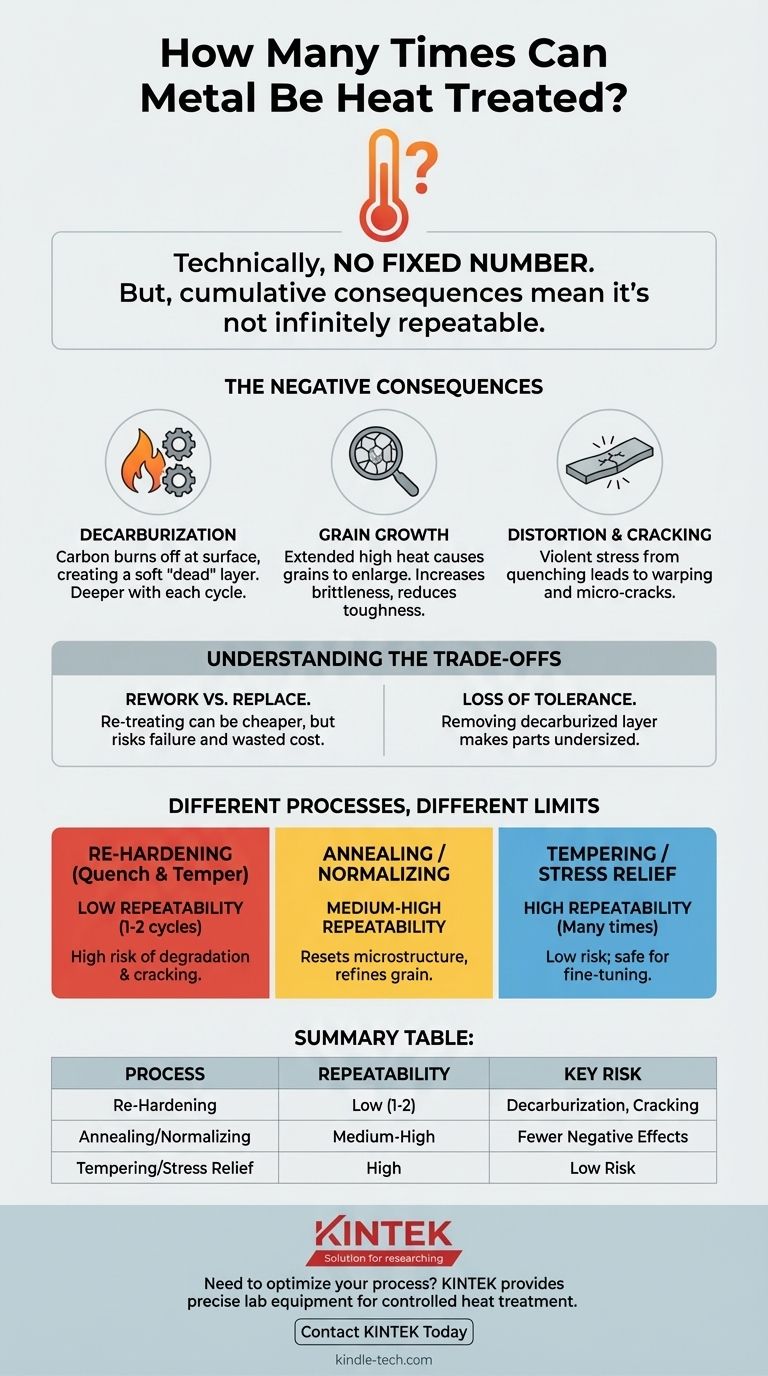

Warum Wärmebehandlung nicht unendlich wiederholbar ist

Obwohl Sie die Schritte eines Wärmebehandlungsprozesses wiederholen können, „erinnert“ sich das Material selbst an jeden thermischen Zyklus. Jede Reise zu hohen Temperaturen führt zu Veränderungen, von denen nicht alle vorteilhaft sind.

Das Problem der Entkohlung

Bei Härtetemperaturen reagiert der Kohlenstoff an der Stahloberfläche mit Sauerstoff in der Atmosphäre und verbrennt. Dieser Prozess wird als Entkohlung bezeichnet.

Dies erzeugt eine weiche, „tote“ Schicht an der Oberfläche, die beim Abschrecken nicht härtet. Jeder nachfolgende Wärmebehandlungszyklus vertieft diese Schicht, wodurch mehr Material abgeschliffen werden muss, um den darunter liegenden härtbaren Stahl zu erreichen.

Das Risiko des Kornwachstums

Die Festigkeit und Zähigkeit von Stahl werden stark von seiner mikroskopischen Kornstruktur beeinflusst. Idealer Stahl hat feine, dicht gepackte Körner.

Das Aussetzen von Stahl hohen Temperaturen über längere Zeiträume – oder durch mehrere Zyklen – kann dazu führen, dass diese Körner größer werden. Große Körner führen zu erhöhter Sprödigkeit und einer signifikanten Verringerung der Zähigkeit und Schlagfestigkeit des Materials.

Die Akkumulation von Verzug und Rissbildung

Die Wärmebehandlung, insbesondere das Abschrecken, ist ein gewaltsamer Prozess, der massive innere Spannungen hervorruft. Erhitzen führt zu Ausdehnung, und schnelles Abkühlen führt zu drastischer, oft ungleichmäßiger Kontraktion.

Jeder erneute Härtezyklus setzt das Teil dieser Spannung erneut aus. Diese kumulative Spannung erhöht die Wahrscheinlichkeit von Verwerfungen, Verzug und der Bildung von Mikrorissen, die unter Last zu katastrophalem Versagen führen können.

Die Kompromisse verstehen

Die Entscheidung, ein Teil nachzubehandeln, ist eine technische Entscheidung mit klaren Kosten und Vorteilen. Es ist niemals ein „kostenloser“ Vorgang.

Nachbearbeitung vs. Austausch

Der primäre Kompromiss sind die Kosten. Die Nachbehandlung eines einzelnen, komplexen Teils kann günstiger sein als die Neufertigung von Grund auf.

Dies muss jedoch gegen das Risiko abgewogen werden. Eine fehlgeschlagene Nachbehandlung könnte zu einem gerissenen, unbrauchbaren Teil führen und sowohl die ursprüngliche Investition als auch die Kosten der Nachbearbeitung verschwenden.

Verlust von Oberflächenmaterial und Toleranz

Da die entkohlte Schicht nach jedem Härtezyklus entfernt werden muss, ist eine Nachbehandlung nicht für fertige Teile mit engen Maßtoleranzen geeignet.

Wenn ein Teil eine bestimmte Größe beibehalten muss, werden Sie es wahrscheinlich durch Abschleifen der weichen Oberfläche nach der erneuten Wärmebehandlung untermaßig machen.

Der Zweck der Nachbehandlung

Das Risikoprofil ändert sich je nachdem, warum Sie nachbehandeln. Ein einfaches erneutes Anlassen, um ein Teil leicht zu erweichen, ist ein Niedertemperaturprozess mit geringem Risiko. Im Gegensatz dazu ist ein vollständiger erneuter Härtezyklus zur Korrektur eines misslungenen Abschreckens ein Hochtemperaturvorhaben mit hohem Risiko.

Verschiedene Prozesse, verschiedene Grenzen

Die Frage „wie oft“ hängt stark vom spezifischen Wärmebehandlungsprozess ab, der verwendet wird.

Wiederhärten (Abschrecken und Anlassen)

Dies ist der risikoreichste Prozess zur Wiederholung. Er beinhaltet das Austenitisieren bei sehr hohen Temperaturen, was Entkohlung und Kornwachstum fördert. Dies sollte auf so wenige Zyklen wie möglich beschränkt werden, oft nur ein oder zwei Korrekturversuche.

Glühen und Normalisieren

Diese Prozesse werden oft verwendet, um die Mikrostruktur eines Materials „zurückzusetzen“, es für die Bearbeitung zu erweichen oder innere Spannungen abzubauen. Da sie langsamere Abkühlraten beinhalten und darauf ausgelegt sind, die Kornstruktur zu verfeinern, können sie typischerweise häufiger wiederholt werden als das Härten, mit weniger negativen Auswirkungen.

Anlassen und Spannungsarmglühen

Dies sind Niedertemperaturprozesse, die nach dem Härten durchgeführt werden. Ihr Zweck ist es, die Sprödigkeit zu reduzieren und Spannungen abzubauen. Da sie weit unterhalb der kritischen Umwandlungstemperatur stattfinden, können sie viele Male wiederholt werden, praktisch ohne Schaden an der Mikrostruktur des Stahls. Es ist üblich, ein Teil erneut anzulassen, um seine Endhärte fein abzustimmen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einem klaren Verständnis Ihres Ziels und der damit verbundenen Risiken basieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil zu retten, das nicht gehärtet wurde: Beschränken Sie sich auf einen einzigen, sorgfältig kontrollierten Wiederhärtezyklus nach einem vollständigen Glühen und seien Sie bereit, Oberflächenmaterial abzuschleifen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil zum erneuten Bearbeiten zu erweichen: Sie können mehrere Glühzyklen sicher durchführen, da dieser Prozess weniger schädlich ist und darauf ausgelegt ist, die Kornstruktur zu verfeinern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Endhärte eines ordnungsgemäß gehärteten Teils anzupassen: Sie können das Teil mehrmals bei verschiedenen Temperaturen erneut anlassen, da dies ein risikoarmer Prozess ist, der das Material nicht schädigt.

Letztendlich behandeln Sie jeden Wärmezyklus nicht als einfache Wiederholung, sondern als bewusste technische Entscheidung, die das Material dauerhaft verändert.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Typische Wiederholbarkeit | Hauptrisiko der Wiederholung |

|---|---|---|

| Wiederhärten (Abschrecken & Anlassen) | Niedrig (1-2 Korrekturzyklen) | Hohes Risiko von Entkohlung, Kornwachstum und Rissbildung |

| Glühen / Normalisieren | Mittel-Hoch | Weniger negative Auswirkungen; darauf ausgelegt, die Kornstruktur zu verfeinern |

| Anlassen / Spannungsarmglühen | Hoch (Viele Male) | Geringes Risiko; sicher zum Feinabstimmen der Härte und Abbauen von Spannungen |

Müssen Sie Ihren Wärmebehandlungsprozess optimieren und Ihre wertvollen Metallteile schützen?

Jeder Zyklus ist eine kritische Entscheidung, die die Materialintegrität beeinflusst. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Sie für eine kontrollierte, wiederholbare Wärmebehandlung benötigen. Ob Sie härten, glühen oder anlassen, unsere Lösungen helfen Ihnen, konsistente Ergebnisse zu erzielen und gleichzeitig die Materialdegradation zu minimieren.

Lassen Sie sich von unseren Experten beraten, um die richtige Entscheidung für die Anforderungen Ihres Labors zu treffen. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen