Ja, absolut. Wärmebehandlung ist eine grundlegende und entscheidende Reihe von Prozessen in der Metallurgie, die verwendet werden, um die physikalischen und manchmal auch chemischen Eigenschaften einer Metalllegierung gezielt zu verändern. Durch die sorgfältige Steuerung von Heiz- und Kühlzyklen können Metallurgen die innere Mikrostruktur der Legierung manipulieren, um spezifische und vorhersagbare technische Ergebnisse zu erzielen.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, die chemische Zusammensetzung des Metalls zu ändern, sondern seine innere Kristallstruktur neu anzuordnen. Diese kontrollierte Manipulation ermöglicht es Ihnen, eine einzige Legierung in ein Material zu verwandeln, das weich und formbar, unglaublich hart und verschleißfest oder zäh und langlebig sein kann.

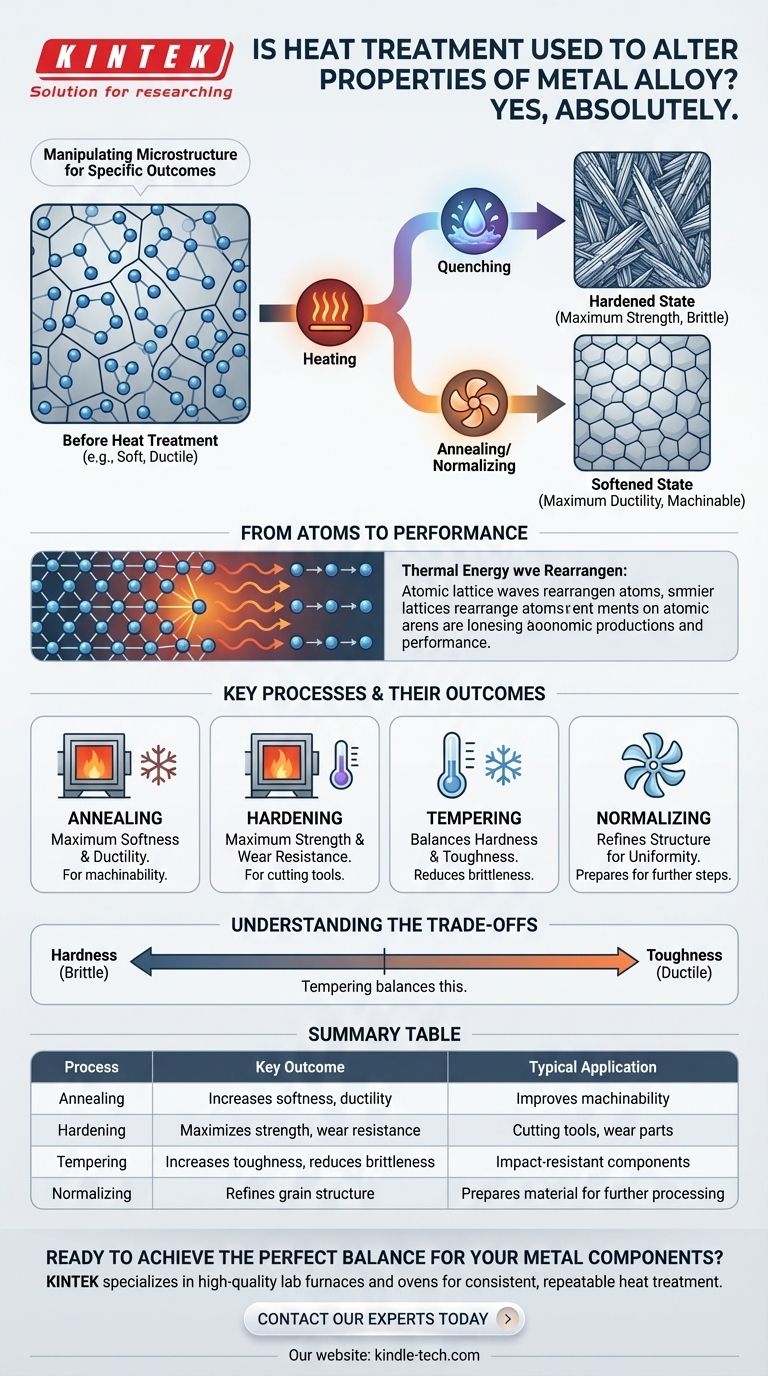

Das „Warum“ hinter der Wärmebehandlung: Manipulation der Mikrostruktur

Die Leistung jeder Metalllegierung wird durch ihre Mikrostruktur bestimmt – die spezifische Anordnung und Größe ihrer kristallinen Körner. Die Wärmebehandlung ist das primäre Werkzeug zur Steuerung dieser inneren Architektur.

Die Rolle der Temperatur

Das Erhitzen einer Metalllegierung liefert die thermische Energie, die notwendig ist, damit sich Atome innerhalb des Kristallgitters bewegen und neu anordnen können. Wenn die Temperatur einen kritischen Punkt überschreitet, können sich die vorhandenen Kristallstrukturen auflösen und in neue, andere Strukturen umwandeln.

Die Bedeutung der Abkühlung (Abschrecken)

Die Geschwindigkeit, mit der das Metall abgekühlt wird, ist genauso wichtig wie die Temperatur, auf die es erhitzt wurde. Ein schneller Abkühlprozess, bekannt als Abschrecken, kann Hochtemperatur-Kristallstrukturen bei Raumtemperatur „einfangen“. Eine langsamere Abkühlung gibt den Atomen mehr Zeit, sich in andere, oft weichere Strukturen umzuordnen.

Von Atomen zur Leistung

Stellen Sie sich die Atome der Legierung als Bausteine vor. Die Wärmebehandlung ermöglicht es Ihnen, ihre bestehende Anordnung aufzubrechen und sie dann durch kontrollierte Abkühlung zu einer neuen Struktur mit völlig anderen Eigenschaften wieder zusammenzusetzen. Eine feine, nadelartige Struktur kann sehr hart sein, während eine grobe, blockartige Struktur viel weicher und duktiler sein kann.

Wichtige Wärmebehandlungsprozesse und ihre Ergebnisse

Verschiedene Kombinationen von Erhitzen, Halten und Abkühlen erzeugen unterschiedliche Ergebnisse, die auf spezifische Anwendungen zugeschnitten sind.

Glühen: Für maximale Weichheit

Glühen beinhaltet das Erhitzen des Metalls und anschließendes sehr langsames Abkühlen. Dieser Prozess löst innere Spannungen, erhöht die Duktilität und macht das Metall deutlich weicher und leichter zu bearbeiten oder zu formen.

Härten: Für maximale Festigkeit

Härten wird durch Erhitzen der Legierung auf eine hohe Temperatur und anschließendes sehr schnelles Abkühlen (Abschrecken), oft in Wasser, Öl oder Luft, erreicht. Dies fängt eine sehr harte, aber spröde Mikrostruktur ein, ideal für Anwendungen, die eine hohe Verschleißfestigkeit und Festigkeit erfordern, wie z.B. Schneidwerkzeuge.

Anlassen: Das Gleichgewicht finden

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre, bei niedrigerer Temperatur durchgeführte Wärmebehandlung nach dem Härten. Es reduziert die Härte geringfügig, erhöht aber die Zähigkeit des Materials erheblich, wodurch es widerstandsfähiger gegen Bruch bei Stoßeinwirkung wird.

Normalisieren: Die Struktur verfeinern

Normalisieren beinhaltet das Erhitzen des Metalls und anschließendes Abkühlen an der Luft. Dieser Prozess wird oft verwendet, um die Kornstruktur nach einem Umformvorgang zu verfeinern und ein gleichmäßigeres und vorhersagbareres Material zu erzeugen, um es für nachfolgende Härtung vorzubereiten.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Frage des Ausgleichs konkurrierender Eigenschaften. Es gibt keinen einzigen „besten“ Zustand für eine Legierung.

Der Kompromiss zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss. Eine Erhöhung der Härte eines Materials macht es fast immer spröder (weniger zäh). Der Zweck des Anlassens besteht darin, bewusst etwas Härte zu opfern, um die für eine Anwendung notwendige Zähigkeit zu gewinnen.

Oberflächen- vs. Volumeneigenschaften

Standard-Wärmebehandlungen wie Glühen und Härten beeinflussen das gesamte Volumen des Materials – seine Volumeneigenschaften. Im Gegensatz dazu sind einige fortschrittliche Prozesse, wie die von Ihnen erwähnte Plasmabehandlung oder das Einsatzhärten, darauf ausgelegt, nur die Oberfläche zu modifizieren, wodurch eine harte, verschleißfeste Außenschicht entsteht, während der Kern zäh und duktil bleibt.

Das Risiko von Verzug und Rissbildung

Die extremen Temperaturänderungen, insbesondere das schnelle Abschrecken, können erhebliche innere Spannungen verursachen. Dies kann dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, wenn der Prozess nicht sorgfältig auf die spezifische Legierung und Teilegeometrie abgestimmt ist.

Die Behandlung an das Ziel anpassen

Der richtige Prozess hängt vollständig von der gewünschten Endleistung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Umformbarkeit liegt: Glühen ist der erforderliche Prozess, um das Material so weich und duktil wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schneidfähigkeit liegt: Härten ist der Schlüssel, muss aber fast immer durch Anlassen ergänzt werden.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Anlassen ist der entscheidende Schritt, um die durch das Härten verursachte Sprödigkeit zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konsistenten Ausgangsstruktur liegt: Normalisieren ist das richtige Verfahren, um das Korn zu verfeinern und das Material zurückzusetzen.

Letztendlich ist die Wärmebehandlung die Kunst und Wissenschaft, einer Metalllegierung genau die Eigenschaften zu verleihen, die sie für die jeweilige Aufgabe benötigt.

Zusammenfassungstabelle:

| Prozess | Wichtigstes Ergebnis | Typische Anwendung |

|---|---|---|

| Glühen | Erhöht Weichheit und Duktilität | Verbessert Bearbeitbarkeit und Umformbarkeit |

| Härten | Maximiert Festigkeit und Verschleißfestigkeit | Schneidwerkzeuge, Verschleißteile |

| Anlassen | Erhöht Zähigkeit, reduziert Sprödigkeit | Schlagfeste Bauteile |

| Normalisieren | Verfeinert die Kornstruktur für Gleichmäßigkeit | Bereitet Material für weitere Verarbeitung vor |

Bereit, die perfekte Balance aus Härte, Zähigkeit und Leistung für Ihre Metallkomponenten zu erreichen?

Die präzise Steuerung, die für eine erfolgreiche Wärmebehandlung erforderlich ist, beginnt mit zuverlässiger Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laboröfen und -brennöfen, die für konsistente, wiederholbare Ergebnisse beim Glühen, Härten, Anlassen und mehr entwickelt wurden. Unsere Lösungen helfen Metallurgen und Ingenieuren wie Ihnen, Metalllegierungen so zu transformieren, dass sie exakte Spezifikationen erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und herauszufinden, wie KINTEKs Ausrüstung Ihren Prozess verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf, um loszulegen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung