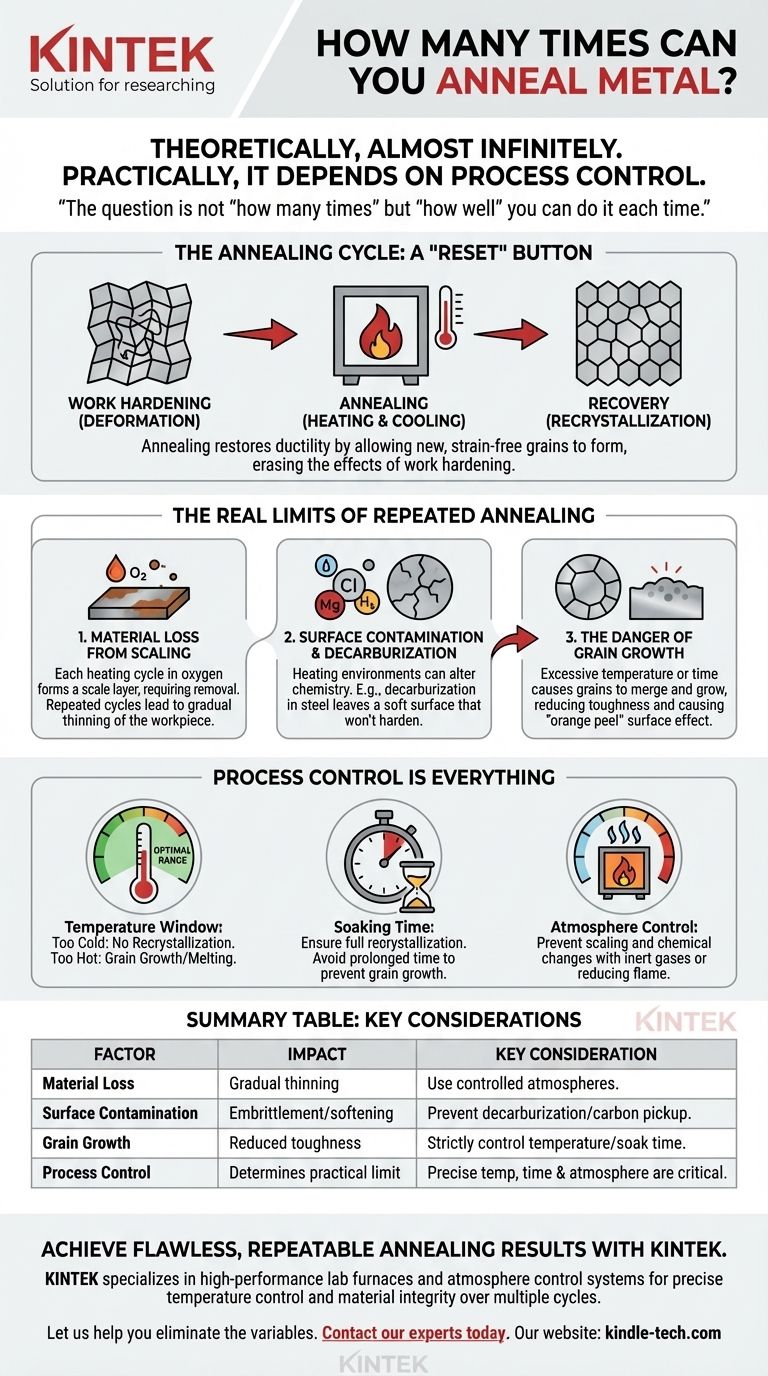

Im Prinzip kann ein reines Metall nahezu unendlich oft geglüht werden. Der Glühprozess ist ein restaurativer Vorgang, der darauf abzielt, die innere Kristallstruktur des Metalls zurückzusetzen, nachdem es kaltverfestigt wurde. Die praktische Grenze wird jedoch nicht durch den Akt des Glühens selbst bestimmt, sondern durch die Präzision und Kontrolle jedes Erhitzungs- und Abkühlzyklus.

Die Frage ist nicht, „wie oft“ Sie glühen können, sondern „wie gut“ Sie es jedes Mal tun können. Die wirklichen Grenzen für wiederholtes Glühen sind praktischer, nicht theoretischer Natur und werden durch Materialverlust, Kontamination und Kornwachstum aufgrund unvollkommener Prozesskontrolle verursacht.

Warum wir glühen: Der Zyklus von Kaltverfestigung und Erholung

Verständnis der Kaltverfestigung

Wenn Sie Metall biegen, hämmern oder ziehen, verformen Sie seine innere Kristallstruktur. Dieser Prozess, bekannt als Kaltverfestigung oder Verfestigung durch Verformung, macht das Metall stärker und spröder und widersteht weiterer Formgebung.

Innerlich geschieht dies, weil mikroskopische Defekte, sogenannte Versetzungen, verwickelt werden und verhindern, dass Kristallflächen leicht aneinander vorbeigleiten.

Die Rolle des Glühens: Eine „Reset“-Taste

Glühen ist der kontrollierte Prozess des Erhitzens eines Metalls auf eine bestimmte Temperatur und anschließendes Abkühlen. Diese thermische Energie ermöglicht es der internen Struktur, sich selbst zu reparieren, Spannungen abzubauen und die Duktilität des Metalls wiederherzustellen.

Im Wesentlichen wirkt das Glühen wie eine „Reset“-Taste, die das Metall wieder weich und bearbeitbar macht.

Der Mechanismus: Rekristallisation

Die Magie des Glühens geschieht durch einen Prozess namens Rekristallisation. Bei der Zieltemperatur beginnen sich neue, spannungsfreie Körner innerhalb der verformten Struktur zu bilden.

Diese neuen Körner verbrauchen die alten, verwickelten Körner und löschen so effektiv die Auswirkungen der Kaltverfestigung aus und bringen das Metall in seinen weichsten Zustand zurück.

Die wirklichen Grenzen des wiederholten Glühens

Obwohl der Glühprozess selbst restaurativ ist, führt die praktische Durchführung Variablen ein, die das Metall über viele Zyklen hinweg beeinträchtigen können.

Problem 1: Materialverlust durch Zunderbildung

Jedes Mal, wenn ein Metall in Gegenwart von Sauerstoff erhitzt wird, oxidiert seine Oberfläche und bildet eine Zunderschicht. Dies gilt insbesondere für Kupfer, Messing und nicht rostfreie Stähle.

Dieser Zunder muss typischerweise durch Säurebeize oder Abrieb entfernt werden. Jeder Zyklus von Erhitzen und Reinigen entfernt eine kleine Menge Material, was sich über Dutzende von Zyklen summieren kann und das Werkstück dünner macht.

Problem 2: Oberflächenkontamination und Entkohlung

Die Heizumgebung kann die chemische Zusammensetzung des Metalls verändern. Beispielsweise kann eine kohlenstoffreiche Flamme Kohlenstoff in die Oberfläche von Kupfer einbringen und Versprödung verursachen.

Umgekehrt kann bei Kohlenstoffstählen das Erhitzen in einer sauerstoffreichen Umgebung zu einer Entkohlung führen, bei der Kohlenstoff von der Oberfläche verbrennt. Dies hinterlässt eine weiche Eisenschicht, die sich nicht richtig härten lässt und die Integrität des fertigen Teils beeinträchtigt.

Problem 3: Die Gefahr des Kornwachstums

Wenn ein Metall über seine Rekristallisationstemperatur erhitzt oder zu lange auf Temperatur gehalten wird, beginnen die neu gebildeten Körner zu verschmelzen und größer zu werden.

Übermäßiges Kornwachstum ist schädlich. Es kann die Zähigkeit und Festigkeit des Metalls verringern. Beim Biegen kann ein Metall mit sehr großen Körnern eine raue, unebene Oberflächenstruktur aufweisen, die als „Orangenhaut“-Effekt bekannt ist. Dieser Schaden ist im Allgemeinen irreversibel.

Die Abwägungen verstehen: Prozesskontrolle ist alles

Ihre Fähigkeit, ein Stück Metall wiederholt ohne Beschädigung zu glühen, hängt davon ab, drei Variablen zu beherrschen. Das Versagen in einem dieser Bereiche begrenzt wirklich die Lebensdauer Ihres Werkstücks.

Das Temperaturfenster: Zu heiß vs. zu kalt

Jede Legierung hat einen bestimmten Glühtemperaturbereich.

- Zu kalt, und die Rekristallisation findet nicht statt, was bedeutet, dass das Metall kaltverfestigt bleibt.

- Zu heiß, und Sie riskieren starkes Kornwachstum oder sogar das Schmelzen des Metalls.

Die Verwendung von temperaturanzeigenden Stiften oder einem kalibrierten Ofen ist entscheidend für wiederholbare, nicht schädigende Ergebnisse.

Der Zeitfaktor: Haltezeit und Abkühlung

Das Metall muss lange genug auf der Glühtemperatur gehalten werden – ein Prozess, der als „Halten“ bezeichnet wird –, damit der gesamte Querschnitt vollständig rekristallisiert. Dickere Teile erfordern längere Haltezeiten.

Sobald jedoch die vollständige Rekristallisation eingetreten ist, trägt jede zusätzliche Zeit bei erhöhter Temperatur nur zum unerwünschten Kornwachstum bei. Auch die Abkühlgeschwindigkeit ist für einige Legierungen von entscheidender Bedeutung und kann die Endwerteigenschaften beeinflussen.

Der Umweltfaktor: Atmosphärenkontrolle

Die Kontrolle der Atmosphäre während des Erhitzens verhindert Zunderbildung und chemische Veränderungen. Für Juweliere bedeutet dies die Verwendung einer neutralen oder leicht reduzierenden Flamme.

In Industrieanlagen wird dies erreicht, indem in Öfen geglüht wird, die mit Inertgasen (wie Argon oder Stickstoff) gefüllt sind, um die Metalloberfläche zu schützen.

So wenden Sie dies auf Ihre Arbeit an

Ihre Strategie für die Verwaltung wiederholter Glühzyklen hängt von Ihrem Material und Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Schmuck oder Kupferbearbeitung liegt: Priorisieren Sie saubere Heizverfahren und eine genaue Temperaturkontrolle, um Materialverluste durch Zunderbildung zu minimieren und Überhitzung zu vermeiden, die zu Kornwachstum führt.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden von Kohlenstoffstahl liegt: Achten Sie genau auf Ihre Ofenatmosphäre und Heizzeiten, um eine Entkohlung zu verhindern, die die Härtbarkeit des Stahls ruiniert.

- Wenn Ihr Hauptaugenmerk auf der industriellen Umformung von Legierungen liegt: Implementieren Sie präzise, kalibrierte Ofensteuerungen für Temperatur, Zeit und Atmosphäre, um konsistente, wiederholbare Ergebnisse ohne Materialdegradation zu gewährleisten.

Indem Sie den Glühprozess beherrschen, gewinnen Sie die Kontrolle über die grundlegenden Eigenschaften des Metalls und können es nach Ihrem Willen formen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf wiederholtes Glühen | Wichtige Überlegung |

|---|---|---|

| Materialverlust (Zunderbildung) | Allmähliche Ausdünnung des Werkstücks | Kontrollierte Atmosphären verwenden, um Oxidation zu minimieren. |

| Oberflächenkontamination | Versprödung oder Erweichung | Entkohlung bei Stahl verhindern; Kohlenstoffaufnahme bei Kupfer vermeiden. |

| Kornwachstum | Reduzierte Zähigkeit, „Orangenhaut“-Oberfläche | Temperatur und Haltezeit streng kontrollieren. |

| Prozesskontrolle | Bestimmt die praktische Grenze | Präzise Temperatur, Zeit und Atmosphäre sind entscheidend. |

Erzielen Sie makellose, wiederholbare Glühergebnisse mit KINTEK.

Ob Sie in der Schmuckherstellung, im Schmiedehandwerk oder in der industriellen Metallumformung tätig sind, eine präzise Temperaturkontrolle und eine schützende Atmosphäre sind unerlässlich, um die Materialintegrität über mehrere Zyklen hinweg zu erhalten. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Atmosphärenkontrollsysteme, die die Genauigkeit und Zuverlässigkeit bieten, die Ihre Arbeit erfordert.

Lassen Sie uns Ihnen helfen, die Variablen zu eliminieren, die Ihren Prozess einschränken. Kontaktieren Sie noch heute unsere Experten, um die perfekte Glühelösung für Ihr Labor oder Ihre Werkstatt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist physikalischer Gasphasentransport? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Wie hoch ist die Prozesstemperatur eines Elektrolichtbogenofens? Extreme Hitze für die Stahlerzeugung nutzen

- Was ist die Funktion eines Vakuumofens bei der NRPE-Herstellung? Verbesserung der Reinheit und Batterieleistung

- Wie funktioniert ein Schutzgasofen mit integrierter Abschreckung? Ein kompletter Leitfaden zur kontrollierten Wärmebehandlung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Sulfidbatterieelektroden? Optimierung der Trocknung & Schutz der Materialintegrität

- Was ist ein Vakuumsystem, wie es beim Sputtern verwendet wird? Meistern Sie den zweistufigen Prozess für hochwertige Schichten

- Wie vergleicht sich die thermische Effizienz eines Direktbeheizungs-Pyrolyse-Reaktors mit einem indirekt beheizten Reaktorsystem?

- Warum hält mein Ofen die Temperatur nicht? Beheben Sie häufige Heizprobleme schnell