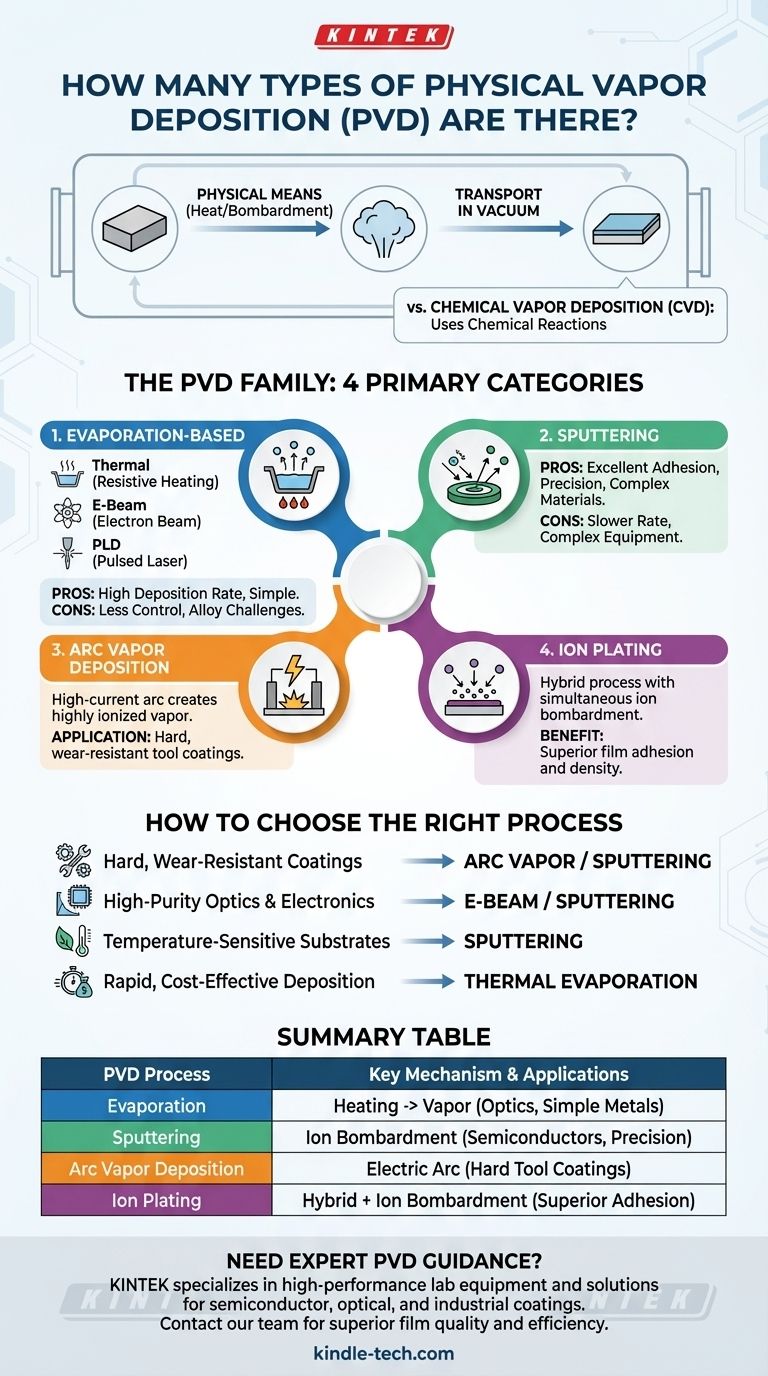

Im Kern ist die physikalische Gasphasenabscheidung (PVD) keine einzelne Technik, sondern eine Familie von Prozessen. Obwohl es viele spezifische Variationen gibt, werden sie im Allgemeinen in vier Hauptkategorien eingeteilt: Verdampfung, Sputtern, Lichtbogenverdampfung und Ionenplattierung. Die beiden dominantesten und am weitesten verbreiteten davon sind Verdampfung und Sputtern.

Der Schlüssel zum Verständnis der physikalischen Gasphasenabscheidung liegt nicht in einer bestimmten Anzahl von Typen, sondern im grundlegenden physikalischen Mechanismus, der dasselbe bewirkt: ein festes Material in einen Dampf umzuwandeln, es durch ein Vakuum zu transportieren und es als dünne Schicht auf einem Substrat zu kondensieren.

Die PVD-Landschaft: Eine übergeordnete Ansicht

Bevor wir uns mit den PVD-Typen befassen, ist es entscheidend, sie von ihrem Gegenstück, der chemischen Gasphasenabscheidung (CVD), abzugrenzen.

PVD vs. CVD: Eine kurze Unterscheidung

Die physikalische Gasphasenabscheidung (PVD) verwendet rein physikalische Mittel – wie Erhitzen oder Beschuss – um ein festes Ausgangsmaterial in einen Dampf umzuwandeln. Bei der Filmbildung findet keine chemische Reaktion statt.

Die chemische Gasphasenabscheidung (CVD) hingegen führt Vorläufergase in eine Kammer ein. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten Film zu bilden. Es handelt sich um einen chemischen Prozess.

Die Kern-PVD-Prozesse

Jede PVD-Kategorie stellt eine andere Strategie zur Verdampfung des Ausgangsmaterials dar.

Verdampfungsbasierte Abscheidung

Dies ist konzeptionell die einfachste PVD-Methode. Der Prozess beinhaltet das Erhitzen eines Ausgangsmaterials in einer Vakuumkammer, bis seine Atome verdampfen, durch das Vakuum wandern und auf dem kühleren Substrat kondensieren.

Thermische Verdampfung

Dies ist die grundlegendste Form, bei der das Ausgangsmaterial durch das Leiten eines hohen Stroms durch ein Widerstandselement, wie ein Wolframboot, das es enthält, erhitzt wird.

Elektronenstrahl-Verdampfung (E-Beam)

Anstelle einer einfachen Heizung wird ein hochenergetischer Elektronenstrahl auf das Ausgangsmaterial fokussiert. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten und bietet eine größere Kontrolle über den Prozess.

Gepulste Laserabscheidung (PLD)

Bei dieser fortschrittlichen Technik wird ein Hochleistungslaser auf das Ausgangsmaterial (das „Target“) gerichtet. Die intensive Energie des Lasers verdampft die Oberfläche sofort und erzeugt eine Materialwolke, die sich auf dem Substrat ablagert.

Sputterabscheidung (Sputtern)

Das Sputtern verwendet keine Wärme, um das Material zu verdampfen. Stattdessen funktioniert es wie atomares Sandstrahlen.

Der Sputtermechanismus

Ein Target aus dem gewünschten Beschichtungsmaterial wird mit hochenergetischen Ionen (typischerweise von einem Inertgas wie Argon) bombardiert. Dieser Beschuss schlägt physikalisch Atome von der Oberfläche des Targets ab, die dann wandern und sich auf dem Substrat ablagern.

Hauptmerkmale

Das Sputtern ist bekannt für die Herstellung von Filmen mit ausgezeichneter Haftung und Dichte. Es ermöglicht auch die Abscheidung komplexer Legierungen und Verbindungen mit hoher Präzision.

Weitere wichtige PVD-Methoden

Lichtbogenverdampfung

Diese Methode verwendet einen Hochstrom-Niederspannungs-Lichtbogen, um das Ausgangsmaterial zu verdampfen. Die intensive Energie des Lichtbogens erzeugt einen hochionisierten Dampf, der zu extrem harten und dichten Beschichtungen führt. Sie ist eine gängige Wahl zum Schutz von Schneidwerkzeugen.

Ionenplattierung

Die Ionenplattierung ist ein Hybridverfahren, das die Standardabscheidung verbessert. Sie kombiniert entweder Verdampfung oder Sputtern mit einem gleichzeitigen Beschuss des Substrats durch energetische Ionen. Dieser Beschuss verbessert die Filmhaftung und -dichte erheblich.

Die Kompromisse verstehen

Die Wahl eines PVD-Verfahrens beinhaltet das Abwägen von Geschwindigkeit, Kosten und den gewünschten Eigenschaften des Endfilms. Die häufigste Entscheidung liegt zwischen Verdampfung und Sputtern.

Verdampfung: Geschwindigkeit und Einfachheit

Der Hauptvorteil der Verdampfung ist ihre hohe Abscheidungsrate. Sie kann relativ schnell dicke Filme erzeugen und beinhaltet oft einfachere, kostengünstigere Geräte.

Sie bietet jedoch weniger Kontrolle über die Filmstruktur und kann Schwierigkeiten bei der Abscheidung komplexer Legierungen haben, da Materialien mit unterschiedlichen Siedepunkten unterschiedlich schnell verdampfen.

Sputtern: Präzision und Haftung

Die Hauptstärken des Sputterns sind seine außergewöhnliche Prozesskontrolle und Filmqualität. Es erzeugt dichte, gleichmäßige Filme mit überlegener Haftung, was es ideal für Anwendungen macht, die hohe Leistung und Zuverlässigkeit erfordern, wie z. B. in der Halbleiterindustrie.

Der Kompromiss ist eine langsamere Abscheidungsrate im Vergleich zur Verdampfung, und die Ausrüstung ist typischerweise komplexer und teurer.

So wählen Sie das richtige PVD-Verfahren aus

Das Ziel Ihrer Anwendung ist der wichtigste Faktor bei der Auswahl einer PVD-Methode.

- Wenn Ihr Hauptaugenmerk auf harten, verschleißfesten Beschichtungen für Werkzeuge liegt: Lichtbogenverdampfung oder Sputtern sind die Industriestandards für ihre Fähigkeit, dichte, langlebige Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: E-Beam-Verdampfung und Sputtern werden aufgrund ihrer Präzision und Kontrolle über Materialeigenschaften bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Sputtern ist oft die bessere Wahl, da es im Vergleich zur thermischen Verdampfung weniger direkte Wärme auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Metalle liegt: Die grundlegende thermische Verdampfung bietet die höchste Geschwindigkeit bei geringster Gerätekomplexität.

Letztendlich ist das Verständnis des grundlegenden Mechanismus – wie der Dampf erzeugt wird – der Schlüssel zur Auswahl des richtigen PVD-Verfahrens für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| PVD-Verfahren | Schlüsselmechanismus | Häufige Anwendungen |

|---|---|---|

| Verdampfung | Erhitzen des Ausgangsmaterials zur Verdampfung | Optik, einfache Metallbeschichtungen |

| Sputtern | Bombardierung des Targets mit Ionen zum Ausstoßen von Atomen | Halbleiter, hochpräzise Elektronik |

| Lichtbogenverdampfung | Verwendung eines elektrischen Lichtbogens zur Materialverdampfung | Harte, verschleißfeste Werkzeugbeschichtungen |

| Ionenplattierung | Kombination von Abscheidung mit Ionenbeschuss | Dichte Beschichtungen, die überlegene Haftung erfordern |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD-Verfahrens für die spezifische Anwendung Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich PVD-Systemen, die auf die Anforderungen der Halbleiter-, Optik- und Industriebeschichtung zugeschnitten sind. Unsere Experten können Ihnen helfen, die ideale Lösung für überlegene Filmqualität, Haftung und Prozesseffizienz zu wählen. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen