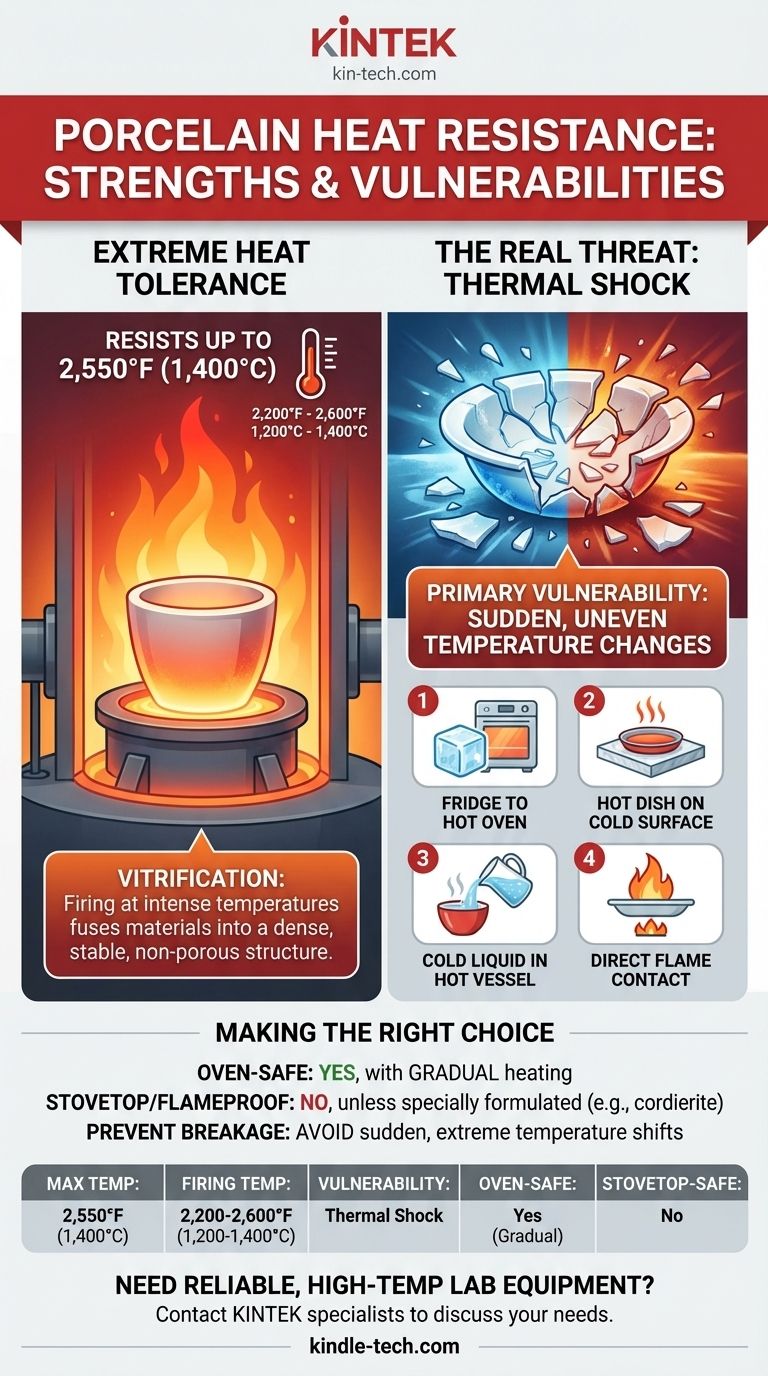

Porzellan ist außergewöhnlich widerstandsfähig gegen hohe Temperaturen, was eine direkte Folge der intensiven Hitze ist, die für seine Herstellung erforderlich ist. Ein hochwertiges Porzellanstück hält typischerweise Temperaturen von bis zu 1.400 °C (2.550 °F) stand, ohne zu schmelzen oder seine strukturelle Integrität zu verlieren. Seine wahre Schwachstelle ist jedoch nicht die Spitzentemperatur, sondern die Geschwindigkeit, mit der sich diese Temperatur ändert.

Der kritischste Faktor, der die Leistung von Porzellan unter Hitze bestimmt, ist nicht die maximale Temperatur, die es aushalten kann, sondern seine Anfälligkeit für Thermoschock. Plötzliches, ungleichmäßiges Erhitzen oder Abkühlen führt viel wahrscheinlicher zu Rissen oder Bruch als eine hohe, stabile Temperatur.

Warum ist Porzellan so hitzebeständig?

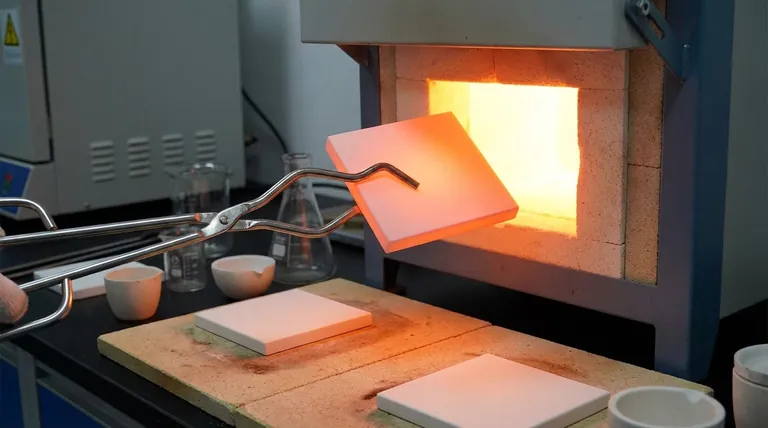

Die Fähigkeit von Porzellan, extreme Hitze zu vertragen, wird während seines Herstellungsprozesses in das Material „eingebrannt“. Dies ist keine zufällige Eigenschaft; es ist ein Kernmerkmal des Materials.

Der Vitrifizierungsprozess

Porzellan wird in einem Ofen bei extrem hohen Temperaturen gebrannt, typischerweise zwischen 1.200 °C und 1.400 °C (2.200 °F bis 2.600 °F). Diese intensive Hitze bewirkt, dass sich die Rohmaterialien – Kaolin, Feldspat und Quarz – zu einem glasartigen, porenfreien Material verschmelzen. Dieser Prozess, genannt Vitrifizierung (Glasbildung), verleiht dem Porzellan seine Dichte, Festigkeit und thermische Stabilität.

Eine dichte, stabile Struktur

Da es „im Feuer geboren“ wurde, ist Porzellan bei Temperaturen unterhalb seiner Brenntemperatur chemisch stabil und inert. Seine dichte, vitrifizierte Struktur weist nur sehr wenige Poren auf, durch die Wasser eindringen könnte, was Rissbildung verhindert, die bei anderen Keramiken auftreten kann, wenn eingeschlossene Feuchtigkeit zu Dampf wird.

Die wahre Gefahr: Thermoschock verstehen

Während Porzellan einer stabilen hohen Temperatur standhält, reagiert es schlecht auf schnelle Temperaturänderungen. Dieses Phänomen wird als Thermoschock bezeichnet und ist die Hauptursache für hitzebedingtes Versagen.

Was ist Thermoschock?

Ein Thermoschock tritt auf, wenn sich verschiedene Teile desselben Objekts aufgrund einer plötzlichen Temperaturänderung unterschiedlich schnell ausdehnen oder zusammenziehen. Stellen Sie sich vor, Sie gießen kochendes Wasser in eine kalte, dicke Glas-Tasse – die Innenfläche dehnt sich sofort aus, während die Außenfläche kalt bleibt und sich zusammenzieht. Diese innere Spannung kann die Festigkeit des Materials überschreiten und zu einem Bruch führen.

Wie Thermoschock Porzellan bricht

Porzellan ist ein starres, kristallines Material. Obwohl es unter Druck sehr stark ist, ist es spröde und biegt sich nicht, um die durch schnelle, ungleichmäßige Ausdehnung oder Kontraktion entstehenden inneren Spannungen aufzunehmen. Diese Spannung konzentriert sich um mikroskopisch kleine Fehler und erzeugt Risse, die sich sofort ausbreiten und zu einem vollständigen Bruch führen können.

Häufige Fehlerursachen

Die häufigsten realen Szenarien für einen Thermoschock sind:

- Eine kalte Porzellanschale direkt aus dem Kühlschrank in einen heißen, vorgeheizten Ofen stellen.

- Eine heiße Porzellanschale auf eine kalte oder nasse Oberfläche stellen, wie z. B. eine Granit-Arbeitsplatte.

- Kaltes Flüssigkeit in ein sehr heißes Porzellangefäß gießen.

- Ein Stück einer direkten, konzentrierten Wärmequelle aussetzen, wie z. B. einer Herdplatte, die einen Bereich viel schneller erhitzt als den Rest.

Häufige Fallstricke und Überlegungen

Die Grenzen von Porzellan zu verstehen, ist genauso wichtig wie seine Stärken zu kennen. Objektiv gesehen gibt es Abwägungen, die für jede Hochtemperaturanwendung berücksichtigt werden müssen.

Ofenfest vs. Herdplattenfest

Diese Begriffe sind nicht austauschbar. „Ofenfest“ bedeutet, dass das Porzellan der allmählichen, gleichmäßigen Erwärmung in einem Ofen standhält. Die meisten hochwertigen Porzellane sind ofenfest. „Herdplattenfest“ oder „flammenfest“ ist ein viel höherer Standard und erfordert eine spezielle Zusammensetzung (wie Cordierit), die der intensiven, direkten Hitze eines Brenners standhält. Standardporzellan wird auf einer Herdplatte fast immer reißen.

Die Glasur kann ein Schwachpunkt sein

Die Glasur eines Porzellanteils kann einen leicht unterschiedlichen Wärmeausdehnungskoeffizienten aufweisen als der Porzellankörper selbst. Über viele Zyklen des Erhitzens und Abkühlens kann diese Fehlanpassung ein Netzwerk feiner Risse in der Glasur verursachen, bekannt als Krakelee (Crazing). Dies bedeutet zwar nicht, dass das Stück versagt hat, kann aber die Oberfläche und die Ästhetik beeinträchtigen.

Nicht jedes „Porzellan“ ist gleich

Der Begriff „Porzellan“ wird manchmal locker für Marketingzwecke verwendet. Echtes, hochgebranntes Porzellan ist wesentlich haltbarer und hitzebeständiger als bei niedrigeren Temperaturen gebrannte Keramiken wie Steinzeug oder Irdenware. Für jede Anwendung, bei der die Hitzetoleranz entscheidend ist, müssen Sie sicherstellen, dass Sie echtes, hochwertiges Porzellan verwenden.

Die richtige Wahl für Ihre Anwendung treffen

Um Porzellan effektiv zu nutzen, müssen Sie seine Eigenschaften mit Ihrem spezifischen Ziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf dem Backen im Ofen liegt: Stellen Sie Porzellan immer bei Raumtemperatur in einen kühlen Ofen und lassen Sie es gemeinsam langsam vorheizen, um die allmählichste Temperaturänderung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Laborarbeit oder industrieller Nutzung liegt: Verwenden Sie nur technische Porzellantiegel, die speziell für den direkten Kontakt mit Flammen und schnelle thermische Zyklen ausgelegt sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, Bruch in jeder Situation zu verhindern: Setzen Sie Porzellan niemals extremen und plötzlichen Temperaturwechseln aus, da dies seine Hauptfehlerquelle ist.

Indem Sie verstehen, dass die Rate der Temperaturänderung der wahre Feind ist, können Sie die bemerkenswerte Hitzebeständigkeit von Porzellan souverän nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Typischer Bereich / Schlüsselpunkt |

|---|---|

| Maximale aushaltbare Temperatur | Bis zu 1.400 °C (2.550 °F) |

| Brenntemperatur | 1.200 °C - 1.400 °C (2.200 °F - 2.600 °F) |

| Hauptanfälligkeit | Thermoschock (Plötzliche Temperaturänderungen) |

| Ofenfest | Ja, bei allmählicher Erwärmung |

| Herdplattenfest/Flammenfest | Nein, es sei denn, es ist speziell formuliert (z. B. Cordierit) |

Benötigen Sie zuverlässige Laborgeräte für hohe Temperaturen?

Das Verständnis der Materialgrenzen wie die von Porzellan ist entscheidend für erfolgreiche Experimente und Prozesse. Bei KINTEK sind wir spezialisiert auf die Lieferung robuster Laborgeräte und Verbrauchsmaterialien, einschließlich Hochtemperaturöfen und technischer Keramiken, die für thermische Zyklen ausgelegt sind.

Lassen Sie unsere Expertise Ihnen helfen, die richtigen Werkzeuge für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Spezialisten, um die Bedürfnisse Ihres Labors zu besprechen und sicherzustellen, dass Ihre Abläufe sicher und effizient ablaufen.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der Sinterprozess von Hochleistungskeramik? Pulver in Hochleistungskomponenten umwandeln

- Was ist die maximale Gebrauchstemperatur für Aluminiumoxid? Erschließen Sie Hochtemperaturleistung für Ihr Labor

- Ist Keramik ein gutes Material? Ein Leitfaden zu ihren extremen Stärken und Kompromissen

- Welchen Zweck hat das Sintern in der Keramik? Pulver in langlebige, hochleistungsfähige Teile verwandeln

- Was ist die Anwendung von SiC für die Energiebranche? Revolutionierung der Leistungselektronik für maximale Effizienz

- Wird Siliziumkarbid in Hochtemperaturanwendungen eingesetzt? Meistern Sie extreme Hitze mit SiC

- Welche Methoden gibt es für Hochtemperaturkeramik? Meistern Sie den 3-Stufen-Prozess für langlebige Komponenten

- Was sind die Eigenschaften von Siliziumkarbidrohren? Meistern Sie extreme Bedingungen mit unübertroffener Haltbarkeit