Im Gegensatz zu routinemäßigen Wartungsarbeiten wird ein Heizelement nicht nach einem festen Zeitplan ausgetauscht. Es ist eine Komponente, die Sie nur bei einem Ausfall ersetzen. Bei gängigen Haushaltsgeräten wie elektrischen Warmwasserbereitern ist das Element so konzipiert, dass es die Lebensdauer des Geräts selbst – typischerweise 10 bis 15 Jahre – hält, es sei denn, eine bestimmte Fehlfunktion beschleunigt seinen Ausfall.

Die Lebensdauer eines Heizelements wird durch seine Betriebsbedingungen und nicht durch einen Kalender bestimmt. Das Verständnis der Faktoren, die zu einem Ausfall führen, wie z. B. Mineralablagerungen und Nutzungsintensität, ist weitaus wertvoller als die Einhaltung eines allgemeinen Austauschplans.

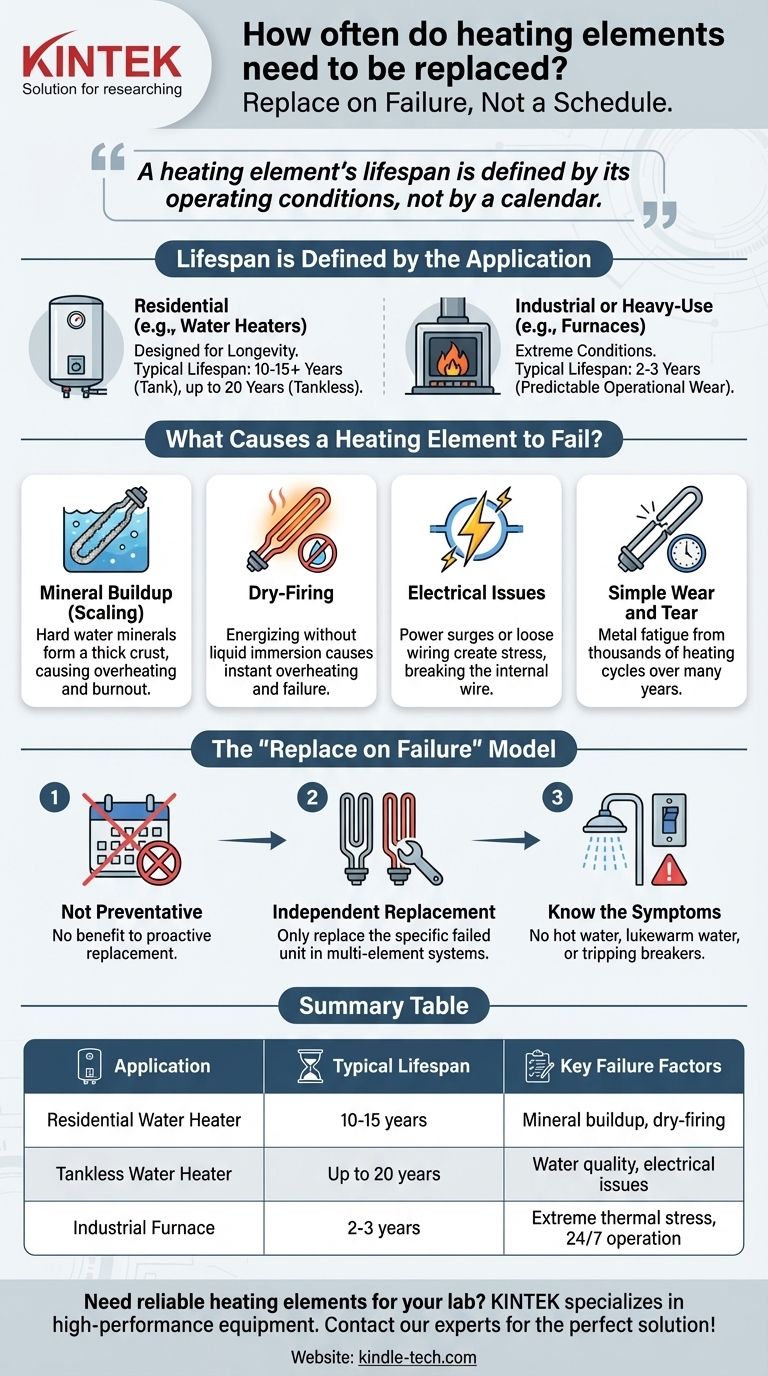

Die Lebensdauer wird durch die Anwendung bestimmt

Der Begriff „Heizelement“ umfasst eine Vielzahl von Komponenten, die in allem von Haushaltsgeräten bis zu Industrieöfen verwendet werden. Ihre erwartete Lebensdauer ist eine direkte Funktion ihrer Umgebung und Arbeitslast.

Haushaltsgeräte (z. B. Warmwasserbereiter)

In einem Standard-Elektro-Speicher-Warmwasserbereiter sind die Heizelemente auf Langlebigkeit ausgelegt. Das Ziel ist es, die Lebensdauer des Speichers zu erreichen, die oft 10 bis 15 Jahre beträgt.

Bei einem Durchlauferhitzer, der anders funktioniert, sind die Komponenten im Allgemeinen nach einem höheren Standard gebaut, mit einer potenziellen Lebensdauer von bis zu 20 Jahren. In diesen Fällen ist ein früher Ausfall immer ein Symptom eines Problems, nicht ein geplantes Lebensende.

Industrielle oder stark beanspruchte Geräte

Die Berechnung ändert sich unter extremen Bedingungen vollständig. Ein Heizelement in einem Vakuumofen, das rund um die Uhr läuft, ist immensen thermischen Belastungen ausgesetzt.

In dieser Art von hochbelasteter Industrieumgebung ist es üblich, Heizelemente in einem viel kürzeren Zyklus, oft alle zwei bis drei Jahre, als Teil des vorhersehbaren Betriebsverschleißes auszutauschen.

Was führt zum Ausfall eines Heizelements?

Ein Ausfall ist selten eine Frage des einfachen Alters. Spezifische, identifizierbare Faktoren führen fast immer dazu, dass ein Element vorzeitig durchbrennt. Das Verständnis dieser Faktoren ist der Schlüssel zur Maximierung der Lebensdauer.

Mineralablagerungen (Verkalkung)

Dies ist die häufigste Ursache für Ausfälle bei Warmwasserbereitern. Hartes Wasser enthält gelöste Mineralien wie Kalzium und Magnesium, die ausfallen und eine dicke Kruste aus Kalk auf dem Element bilden.

Dieser Kalk wirkt als Isolator und zwingt das Element, viel härter zu arbeiten und heißer zu laufen, um das umgebende Wasser zu erwärmen. Diese übermäßige Innentemperatur führt schließlich dazu, dass das Element überhitzt und durchbrennt.

Trockenbrand

Ein Heizelement ist so konzipiert, dass es in eine Flüssigkeit eingetaucht ist, um seine Wärme abzuführen. Wenn der Wassertank zur Wartung entleert wird und der Strom nicht abgeschaltet ist, kann das Element versehentlich in der Luft unter Spannung gesetzt werden.

Dieser Zustand, bekannt als Trockenbrand, führt dazu, dass das Element innerhalb von Sekunden überhitzt und ausfällt.

Elektrische Probleme

Stromstöße, falsche Spannung oder lose Verkabelung können das Element elektrisch belasten. Dies kann dazu führen, dass der interne Widerstandsdraht bricht oder einen Kurzschluss verursacht, was zu einem sofortigen Ausfall führt.

Einfacher Verschleiß

Über Tausende von Heiz- und Kühlzyklen über viele Jahre hinweg kann das Metall des Elements schließlich ermüden und brechen. Dies ist ein echter End-of-Life-Ausfall, tritt aber typischerweise erst nach einem Jahrzehnt oder mehr normaler Nutzung auf.

Das Modell „Austausch bei Ausfall“ verstehen

Heizelemente sind ein reaktives Reparaturteil, kein proaktives Wartungsteil. Dieser Ansatz hat wichtige praktische und finanzielle Auswirkungen.

Es ist keine vorbeugende Maßnahme

Es gibt keinen Vorteil, ein funktionierendes Heizelement zu ersetzen. Ein neues Element wird nicht „besser“ funktionieren als ein altes, das noch korrekt arbeitet. Ein proaktiver Austausch ist eine unnötige Ausgabe.

Der Vorteil des unabhängigen Austauschs

Viele Geräte, wie z. B. elektrische Warmwasserbereiter, verwenden zwei Heizelemente (ein oberes und ein unteres). Wenn eines ausfällt, müssen Sie nur dieses spezifische Gerät ersetzen.

Es gibt keinen technischen Grund, beide Elemente gleichzeitig auszutauschen, wenn eines noch ordnungsgemäß funktioniert. Dieser gezielte Ansatz minimiert die Reparaturkosten.

Woran man erkennt, dass es ausgefallen ist

Die Symptome eines ausgefallenen Elements sind in der Regel offensichtlich. Dazu gehören ein völliger Mangel an heißem Wasser, lauwarmes Wasser, das nicht heiß genug wird, oder ein Schutzschalter, der wiederholt auslöst, wenn das Gerät versucht zu heizen.

Die richtige Entscheidung für Ihr Ziel treffen

Anstatt sich um einen Zeitplan zu kümmern, konzentrieren Sie sich auf die Symptome und Ursachen von Ausfällen. Dies gibt Ihnen die wahre Kontrolle über die Wartung Ihrer Geräte.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer liegt: Konzentrieren Sie sich auf die Vermeidung der Hauptursachen, insbesondere durch jährliches Spülen Ihres Warmwasserbereiters, um Mineralablagerungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Diagnose eines Problems liegt: Verwenden Sie ein Multimeter, um das Element auf elektrische Kontinuität zu prüfen. Dies beweist definitiv, ob das Element ausgefallen ist, bevor Sie einen Ersatz kaufen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Reparatur liegt: Denken Sie daran, dass Sie in einem Mehrelementesystem typischerweise nur das spezifische Element identifizieren und ersetzen müssen, das ausgefallen ist.

Indem Sie sich auf die Betriebsbedingungen statt auf einen Kalender konzentrieren, können Sie Ihre Geräte effektiv verwalten und Ausfälle mit Zuversicht beheben.

Zusammenfassungstabelle:

| Anwendung | Typische Lebensdauer | Wichtige Ausfallfaktoren |

|---|---|---|

| Warmwasserbereiter für den Haushalt | 10-15 Jahre | Mineralablagerungen (Verkalkung), Trockenbrand |

| Durchlauferhitzer | Bis zu 20 Jahre | Wasserqualität, elektrische Probleme |

| Industrieofen | 2-3 Jahre | Extreme thermische Belastung, 24/7-Betrieb |

Benötigen Sie ein zuverlässiges Heizelement oder fachkundige Beratung für Ihre Laborausrüstung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die sicherstellen, dass Ihre Heizsysteme mit maximaler Effizienz und minimalen Ausfallzeiten arbeiten. Unsere Produkte sind so konstruiert, dass sie anspruchsvollen Bedingungen standhalten und konsistente Ergebnisse für Ihre kritischen Anwendungen liefern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Woraus sollte ein Heizelement bestehen? Ein Leitfaden für hochtemperaturbeständige, langlebige Materialien

- Was sind die 5 verschiedenen Arten von Temperaturmessgeräten? Finden Sie das richtige Werkzeug für Ihre Anwendung

- Warum wird Wolfram in Öfen verwendet? Unübertroffene Hitzebeständigkeit für extreme Temperaturen

- Welches Material eignet sich für den Einsatz im Heizelement? Wählen Sie das richtige Material für Ihre Anwendung

- Wie hoch ist der spezifische elektrische Widerstand von Molybdändisilizid? Entfesselung seiner Hochtemperatur-Heizleistung

- Wie lange hält Dämmung aus Glasfaser? Die Wahrheit über ihre tatsächliche Lebensdauer und Leistung

- Wie funktionieren PTC-Konvektionsheizungen? Geheimnisse des passiven Luftstroms für effiziente Schaltschrankheizung

- Was sind die Anwendungen der Widerstandsheizung? Von Toastern bis hin zu Industrieöfen