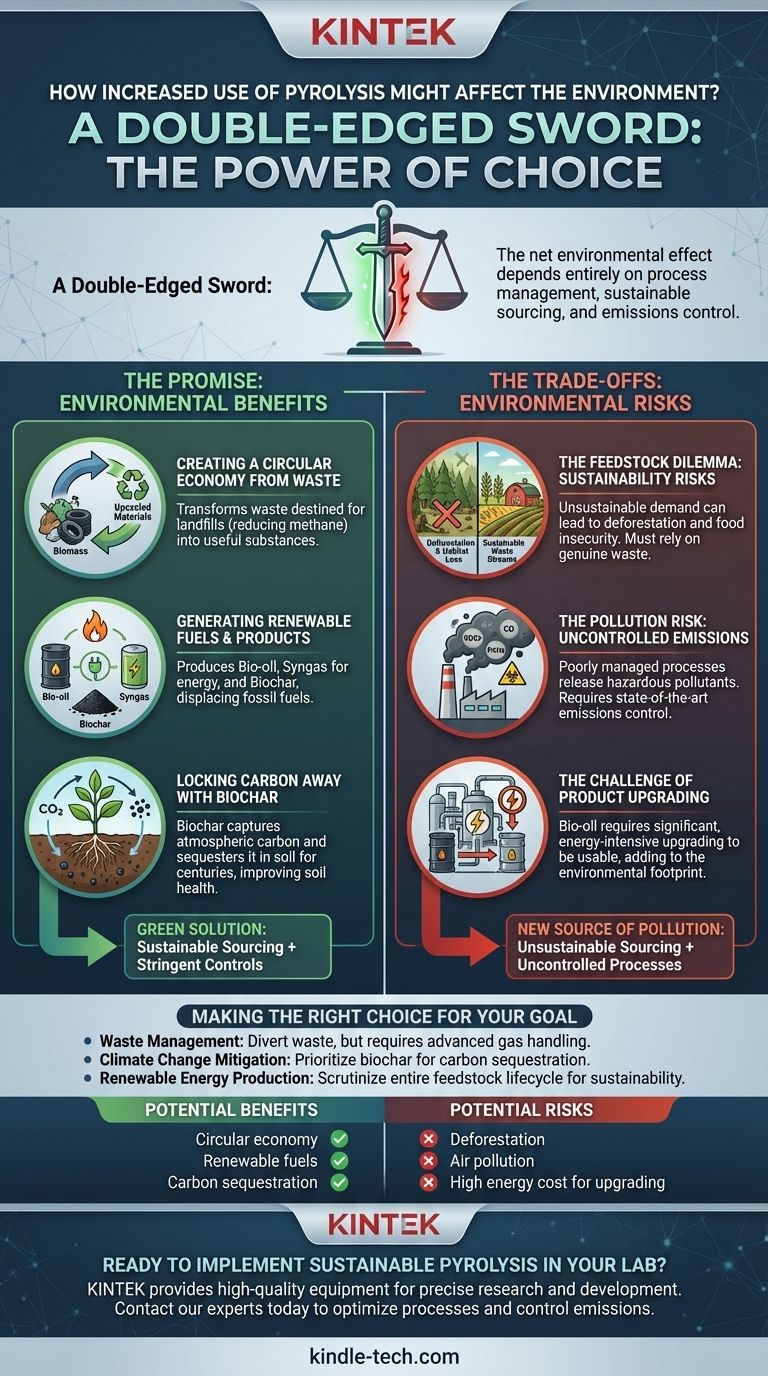

Im Kern ist die Umweltauswirkung einer verstärkten Pyrolyse ein zweischneidiges Schwert. Während sie eine wirksame Methode zur Umwandlung von Abfall in wertvolle Ressourcen und zur Verringerung der Abhängigkeit von fossilen Brennstoffen bietet, hängt ihre Nettoauswirkung – positiv oder negativ – vollständig davon ab, wie der Prozess gehandhabt wird, von der Beschaffung der Materialien bis zur Kontrolle der Emissionen.

Das endgültige Umweltergebnis der Pyrolyse wird nicht durch die Technologie selbst bestimmt, sondern durch menschliche Entscheidungen. Die nachhaltige Beschaffung von Rohstoffen und strenge Prozesskontrollen sind die entscheidenden Faktoren, die eine grüne Lösung von einer neuen Verschmutzungsquelle trennen.

Das Versprechen: Wie die Pyrolyse der Umwelt zugutekommen kann

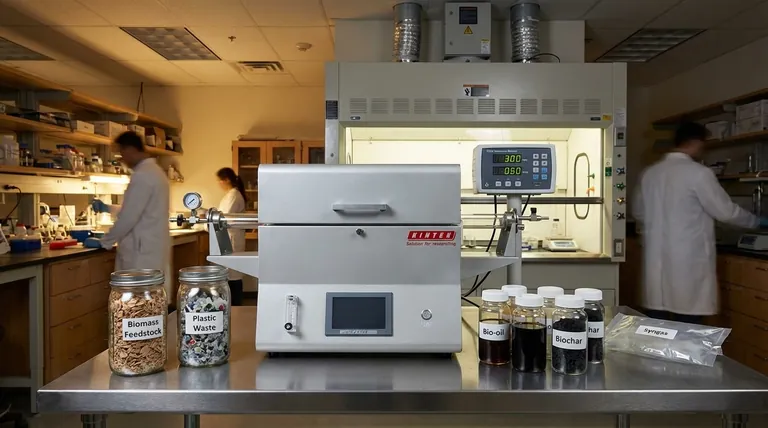

Die Pyrolyse ist ein Prozess der thermischen Zersetzung in Abwesenheit von Sauerstoff. Sie kann komplexe Materialien wie Biomasse, Kunststoffe und Altreifen in einfachere, wertvollere Produkte zerlegen.

Schaffung einer Kreislaufwirtschaft aus Abfall

Die Pyrolyse ist eine Schlüsseltechnologie für eine Kreislaufwirtschaft. Sie nimmt Materialien, die oft zur Deponierung bestimmt sind – was Methan, ein starkes Treibhausgas, erzeugen würde – und wandelt sie in nützliche Substanzen um.

Dieser Prozess bekämpft direkt die globale Abfallkrise, indem er eine Möglichkeit bietet, Materialien aufzuwerten, anstatt sie einfach zu entsorgen.

Erzeugung erneuerbarer Brennstoffe und Produkte

Die primären Ergebnisse der Pyrolyse haben ein erhebliches Umweltpotenzial.

- Bio-Öl: Diese Flüssigkeit kann zu Kraftstoffen für den Transport raffiniert oder zur Erzeugung von Wärme und Strom genutzt werden, wodurch der Bedarf an fossilen Brennstoffen verringert wird.

- Synthesegas: Dieses Gemisch aus Wasserstoff und Kohlenmonoxid ist ein brennbares Gas, das zur Versorgung der Pyrolyseanlage selbst oder zur Stromerzeugung genutzt werden kann.

- Biokohle: Dieser stabile, kohlenstoffreiche Feststoff hat tiefgreifende ökologische Vorteile, insbesondere bei der Kohlenstoffabscheidung.

Kohlenstoffbindung durch Biokohle

Wenn Biomasse als Rohstoff verwendet wird, fängt die resultierende Biokohle effektiv den Kohlenstoff ein, den die Pflanzen ursprünglich aus der Atmosphäre aufgenommen haben.

Wenn diese Biokohle dem Boden zugesetzt wird, ist sie äußerst widerstandsfähig gegen Zersetzung. Sie kann diesen Kohlenstoff Hunderte oder sogar Tausende von Jahren lang binden und ist somit ein wirksames Instrument zur Kohlenstoffabscheidung und zur Minderung des Klimawandels. Biokohle verbessert auch die Bodengesundheit und die Wasserspeicherkapazität.

Abwägungen und Umweltrisiken verstehen

Das Potenzial der Pyrolyse wird durch erhebliche Risiken ausgeglichen, wenn der Prozess nicht mit strenger Umweltaufsicht durchgeführt wird. Das Versprechen kann schnell verpuffen, wenn Abstriche gemacht werden.

Das Rohstoffdilemma: Abholzung und Nachhaltigkeit

Das größte Umweltrisiko geht von der Quelle der Biomasse aus. Wenn die Nachfrage nach Rohstoffen zur Rodung von Primärwäldern oder zur Verdrängung von Nahrungspflanzen führt, kann die Pyrolyse Abholzung, Lebensraumverlust und Ernährungsunsicherheit verursachen.

Ein wirklich nachhaltiger Pyrolysebetrieb muss sich auf echte Abfallströme stützen, wie z. B. landwirtschaftliche Rückstände, forstwirtschaftliche Nebenprodukte oder nicht recycelbare kommunale feste Abfälle.

Das Verschmutzungsrisiko: Unkontrollierte Emissionen

Pyrolyse ist keine Verbrennung, aber wenn der Prozess schlecht konzipiert oder verwaltet wird, können schädliche Schadstoffe in die Atmosphäre gelangen.

Leckagen oder unvollständige Verarbeitung können flüchtige organische Verbindungen (VOCs), Kohlenmonoxid und polyzyklische aromatische Kohlenwasserstoffe (PAK) freisetzen, von denen viele für die menschliche Gesundheit und die Umwelt schädlich sind. Modernste Emissionskontroll- und Überwachungssysteme sind nicht verhandelbar.

Die Herausforderung der Produktveredelung

Bio-Öl ist kein direkter Ersatz für Rohöl. Es ist oft sauer, instabil und enthält hohe Mengen an Sauerstoff und Wasser, was bedeutet, dass es eine erhebliche, energieintensive Veredelung benötigt, bevor es in herkömmlichen Raffinerien oder Motoren verwendet werden kann.

Der ökologische Fußabdruck dieses Veredelungsprozesses muss in die Gesamtlebenszyklusanalyse jedes Pyrolyse-zu-Kraftstoff-Systems einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, die Pyrolysetechnologie zu unterstützen oder einzuführen, muss auf einem klaren Verständnis ihres beabsichtigten Zwecks und der Systeme zur Bewältigung ihrer Risiken beruhen.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist ein äußerst wirksames Instrument zur Entsorgung nicht recycelbarer Abfälle aus Deponien, aber nur, wenn die Anlage fortschrittliche Gasbehandlungs- und Emissionsreinigungstechnologien einsetzt.

- Wenn Ihr Hauptaugenmerk auf der Minderung des Klimawandels liegt: Priorisieren Sie Prozesse, die Abfallbiomasse zur Herstellung von Biokohle für die Kohlenstoffabscheidung verwenden, da dies den direktesten und nachhaltigsten Klimavorteil bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Sie müssen den gesamten Lebenszyklus des Rohstoffs genau prüfen, um sicherzustellen, dass er wirklich nachhaltig ist und keine negativen unbeabsichtigten Folgen wie Abholzung hat.

Letztendlich ist die Pyrolyse eine leistungsstarke Technologie, deren ökologischer Wert nur durch verantwortungsvolle und gewissenhafte Anwendung erschlossen wird.

Zusammenfassungstabelle:

| Potenzielle Vorteile | Potenzielle Risiken |

|---|---|

| Schafft eine Kreislaufwirtschaft aus Abfall | Risiko der Abholzung durch nicht nachhaltige Rohstoffe |

| Erzeugt erneuerbare Brennstoffe (Bio-Öl, Synthesegas) | Luftverschmutzung durch unkontrollierte Emissionen (VOCs, PAKs) |

| Kohlenstoffabscheidung durch stabile Biokohle | Hoher Energieaufwand für die Veredelung von Bio-Öl zu nutzbarem Kraftstoff |

Bereit, nachhaltige Pyrolysetechnologie in Ihrem Labor einzusetzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung im Bereich der Pyrolyse. Unsere zuverlässigen Lösungen helfen Ihnen, Prozesse zu optimieren, Emissionen zu kontrollieren und Ihre Umweltziele zu erreichen – sei es Abfallwirtschaft, Kohlenstoffabscheidung oder die Erzeugung erneuerbarer Energien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors mit Präzisionsgeräten unterstützen können, die auf nachhaltige Ergebnisse zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Gefahren birgt ein Rohrofen? Jenseits der offensichtlichen Verbrennungsrisiken