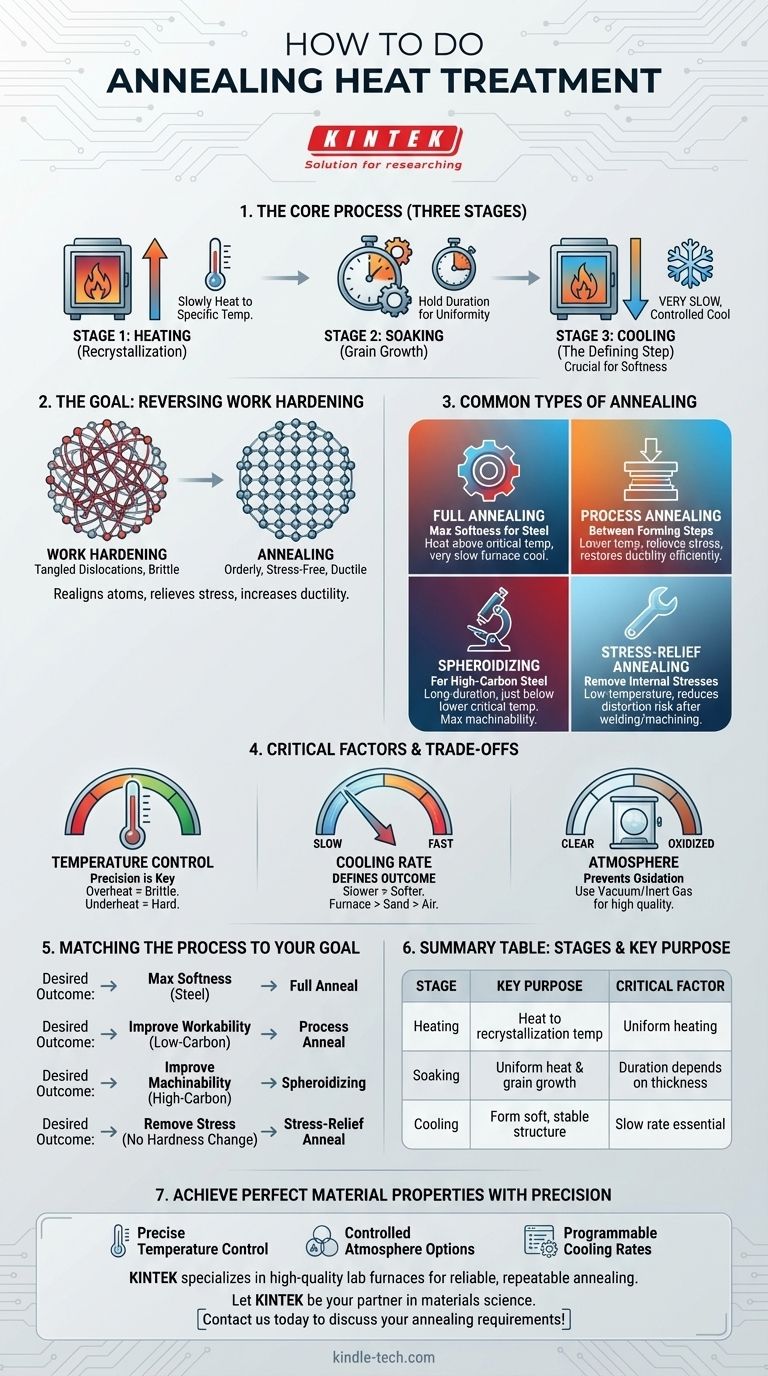

Im Kern umfasst der Glühwärmebehandlungsprozess drei unterschiedliche Stufen: Erhitzen eines Metalls auf eine bestimmte Temperatur, Halten bei dieser Temperatur für eine festgelegte Dauer und anschließendes sehr langsames, kontrolliertes Abkühlen. Dieses Verfahren dient dazu, die innere Mikrostruktur des Materials zu verändern, hauptsächlich um dessen Duktilität zu erhöhen und die Härte zu reduzieren, wodurch es einfacher zu bearbeiten wird.

Der zentrale Zweck des Glühens ist die Umkehrung der Auswirkungen der Kaltverfestigung. Durch einen präzisen Zyklus aus Erhitzen und – was am wichtigsten ist – langsamem Abkühlen bauen Sie innere Spannungen ab und erzeugen eine weichere, gleichmäßigere Kornstruktur im Metall.

Das Ziel des Glühens: Umkehrung der Kaltverfestigung

Um zu verstehen, wie man glüht, muss man zuerst verstehen, warum man es tut. Das Hauptziel ist die Aufhebung der Auswirkungen der „Kaltverfestigung“ oder „Kaltbearbeitung“.

Was ist Kaltverfestigung?

Wenn Sie ein Stück Metall bei Raumtemperatur biegen, walzen oder hämmern, wird es zunehmend härter und spröder.

Innerlich erzeugt diese plastische Verformung ein verwickeltes, chaotisches Netzwerk mikroskopischer Defekte, die als Versetzungen bezeichnet werden. Diese verwickelte Struktur erschwert es den Atomen, aneinander vorbeizugleiten, was wir als erhöhte Härte und verringerte Duktilität wahrnehmen.

Wie das Glühen das Problem löst

Das Glühen liefert die thermische Energie, die erforderlich ist, damit sich die Atome innerhalb des Kristallgitters des Metalls in einem geordneteren, spannungsfreien Zustand neu anordnen können.

Dieser Prozess beseitigt das dichte Netzwerk von Versetzungen und setzt die Eigenschaften des Materials effektiv zurück, wodurch dessen Weichheit und Formbarkeit wiederhergestellt werden.

Die drei kritischen Stufen des Glühens

Jeder Glühprozess folgt unabhängig von der spezifischen Art demselben grundlegenden Drei-Stufen-Muster. Die genauen Temperaturen und Zeiten hängen stark von der jeweiligen Legierung ab.

Stufe 1: Die Aufheizphase (Rekristallisation)

Der erste Schritt besteht darin, das Material langsam und gleichmäßig auf seine Rekristallisationstemperatur zu erhitzen.

Dies ist die kritische Temperatur, bei der sich neue, spannungsfreie Körner innerhalb der verformten Mikrostruktur zu bilden beginnen. Zu schnelles Erhitzen kann thermische Spannungen und Rissbildung verursachen, während ein zu niedriges Erhitzen zu einem unvollständigen Glühvorgang führt.

Stufe 2: Die Haltephase (Kornwachstum)

Sobald das Material die Zieltemperatur erreicht hat, wird es für eine bestimmte Dauer „gehalten“ oder „gebadet“ (Soaking).

Der Zweck des Haltens ist zweifach: sicherzustellen, dass das gesamte Teil, einschließlich seines Kerns, eine einheitliche Temperatur erreicht, und den neuen, spannungsfreien Körnern zu ermöglichen, sich vollständig zu bilden und zu wachsen. Die Haltezeit hängt von der Dicke und Zusammensetzung des Materials ab.

Stufe 3: Die Abkühlphase (Der definierende Schritt)

Dies ist die wichtigste Stufe und das, was das Glühen wirklich ausmacht. Das Material muss sehr langsam abgekühlt werden.

Diese langsame Abkühlrate ist unerlässlich, damit sich die Mikrostruktur in ihrem stabilsten und weichsten Zustand ausbilden kann. Bei vielen Stählen bedeutet dies, das Teil im Ofen zu belassen und den Ofen auszuschalten, sodass es über viele Stunden oder sogar Tage abkühlt. Schnelles Abkühlen (Abschrecken) würde eine harte Struktur erzeugen, was dem gewünschten Ergebnis widerspricht.

Gängige Arten von Glühprozessen

Obwohl die drei Stufen universell sind, erfordern spezifische Anwendungen unterschiedliche Variationen des Glühprozesses.

Volles Glühen (Full Annealing)

Dies ist der „klassische“ Prozess, der bei Stählen angewendet wird, um maximale Weichheit zu erzielen. Der Stahl wird über seine obere kritische Temperatur (A3 oder Acm) erhitzt, wodurch die Kornstruktur vollständig in Austenit umgewandelt wird, und dann extrem langsam im Ofen abgekühlt.

Prozessglühen (Process Annealing)

Auch als subkritisches Glühen bekannt, handelt es sich um einen Prozess bei niedrigerer Temperatur, der bei kohlenstoffarmen Stählen zwischen Umformvorgängen angewendet wird. Er baut Spannungen ab und stellt die Duktilität wieder her, ohne den Zeit- und Kostenaufwand eines vollen Glühens, was die Herstellungsprozesse effizienter macht.

Sphäroidisieren (Spheroidizing)

Dies ist ein spezialisierter, lang andauernder Glühprozess für hochkohlenstoffhaltige Stähle. Er wird knapp unterhalb der unteren kritischen Temperatur (A1) durchgeführt, um den harten Eisencarbid (Zementit) in kleine, runde Kugeln innerhalb der Eisenmatrix umzuwandeln. Diese Struktur verleiht dem Stahl maximale Weichheit und Bearbeitbarkeit.

Spannungsarmglühen (Stress-Relief Annealing)

Dies ist eine Wärmebehandlung bei niedriger Temperatur, die dazu dient, innere Spannungen zu entfernen, die durch Schweißen, Gießen oder schwere Bearbeitung entstanden sind. Das Ziel ist es, das Risiko von Verzug oder Rissbildung zu verringern, ohne die Härte oder andere mechanische Eigenschaften des Materials wesentlich zu verändern.

Verständnis der Kompromisse und kritischen Faktoren

Das erfolgreiche Glühen eines Materials erfordert eine sorgfältige Kontrolle mehrerer Variablen. Fehltritte können zu unerwünschten Ergebnissen führen.

Temperaturkontrolle ist von größter Bedeutung

Die Verwendung der richtigen Temperatur für die spezifische Legierung ist nicht verhandelbar. Überhitzung kann zu übermäßigem Kornwachstum führen, was das Material spröde machen kann. Zu geringes Erhitzen führt zu einem unvollständigen Glühvorgang, wodurch das Material härter bleibt als gewünscht.

Die Abkühlrate bestimmt das Ergebnis

Die Abkühlrate ist die wichtigste einzelne Variable, die die Endwerteigenschaften bestimmt. Je langsamer die Abkühlung, desto weicher das Endprodukt. Die Ofenabkühlung ist die langsamste, gefolgt vom Eingraben des Teils in ein Isoliermaterial wie Sand oder Vermiculit, gefolgt von der Abkühlung in ruhender Luft.

Die Atmosphäre kann entscheidend sein

Bei vielen Materialien führt das Erhitzen auf hohe Temperaturen in Gegenwart von Sauerstoff zur Bildung einer Oxidschicht auf der Oberfläche. Bei hochkohlenstoffhaltigen Stählen kann dies auch zu einer Entkohlung (Verlust von Kohlenstoff von der Oberfläche) führen, was oft unerwünscht ist. Die Verwendung eines Ofens mit Vakuum- oder Inertgasatmosphäre verhindert diese Probleme.

Abstimmung des Prozesses auf Ihr Ziel

Wählen Sie Ihre Glühmethode basierend auf dem Material, mit dem Sie arbeiten, und dem gewünschten Endergebnis.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität für Stahl liegt: Ein volles Glühen mit sehr langsamer Ofenabkühlung ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit zwischen Umformschritten liegt: Das Prozessglühen bietet eine schnellere, wirtschaftlichere Lösung für kohlenstoffarmen Stahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit von hochkohlenstoffhaltigem Stahl liegt: Das Sphäroidisieren ist die spezifische, lang andauernde Behandlung, die erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Entfernung innerer Spannungen ohne Änderung der Härte liegt: Ein Spannungsarmglühen bei niedriger Temperatur ist der beste Ansatz.

Letztendlich geht es beim Beherrschen des Glühens darum, Temperatur und Zeit präzise zu steuern, um die interne Struktur eines Materials für Ihren spezifischen Bedarf neu zu formen.

Zusammenfassungstabelle:

| Glühstufe | Hauptzweck | Kritischer Faktor |

|---|---|---|

| Erwärmen | Metall auf seine Rekristallisationstemperatur erhitzen | Gleichmäßiges Erhitzen, um thermische Spannungen zu vermeiden |

| Halten (Soaking) | Halten bei Temperatur für gleichmäßige Wärme und Kornwachstum | Dauer hängt von der Materialdicke ab |

| Abkühlen | Langsam abkühlen, um eine weiche, stabile Mikrostruktur zu bilden | Langsame Abkühlrate ist für Weichheit unerlässlich |

Erzielen Sie perfekte Materialeigenschaften durch präzises Glühen.

Der richtige Laborofen ist entscheidend für die Steuerung der Heiz-, Halte- und langsamen Abkühlstufen des Glühens. KINTEK ist spezialisiert auf hochwertige Laboröfen und Geräte, die für zuverlässige, reproduzierbare Wärmebehandlungsprozesse entwickelt wurden.

Wir bieten Lösungen für:

- Präzise Temperaturkontrolle: Stellen Sie sicher, dass Ihr Material die exakte Temperatur für Rekristallisation und Kornwachstum erreicht und hält.

- Kontrollierte Atmosphärenoptionen: Verhindern Sie Oxidation und Entkohlung durch Vakuum- oder Inertgasöfen für hochwertige Ergebnisse.

- Programmierbare Abkühlraten: Erreichen Sie die für ein volles Glühen erforderliche langsame Abkühlung mit unseren fortschrittlichen Ofensystemen.

Lassen Sie KINTEK Ihr Partner in der Materialwissenschaft sein. Ob Sie ein volles Glühen, Prozessglühen oder Spannungsarmglühen durchführen, wir haben die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihre Glühanforderungen zu besprechen und den idealen Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Mehrzonen-Labor-Quarzrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten