Im Grunde genommen ist die Herstellung eines Diamanten mit der Chemical Vapor Deposition (CVD)-Methode ein Prozess des atomaren Aufbaus. Ein kleiner, flacher „Keimkristall“ eines zuvor gezüchteten Diamanten wird in eine Vakuumkammer gelegt. Die Kammer wird auf extreme Temperaturen erhitzt und mit einem kohlenstoffreichen Gas gefüllt, das dann in ein Plasma umgewandelt wird. Dadurch regnen Kohlenstoffatome herab und lagern sich auf dem Keimkristall ab, wodurch über mehrere Wochen Schicht für Schicht ein neuer Diamant wächst.

Die grundlegende Herausforderung bei der Herstellung eines Diamanten besteht nicht nur darin, Kohlenstoff zu beschaffen, sondern diese Kohlenstoffatome dazu zu zwingen, sich in der spezifischen, transparenten Kristallstruktur eines Diamanten anzuordnen, anstatt in der opakten, geschichteten Struktur von Graphit. Der CVD-Prozess erreicht dies durch die Schaffung einer hochkontrollierten Umgebung, in der die Diamantstruktur die stabilste ist, die entstehen kann.

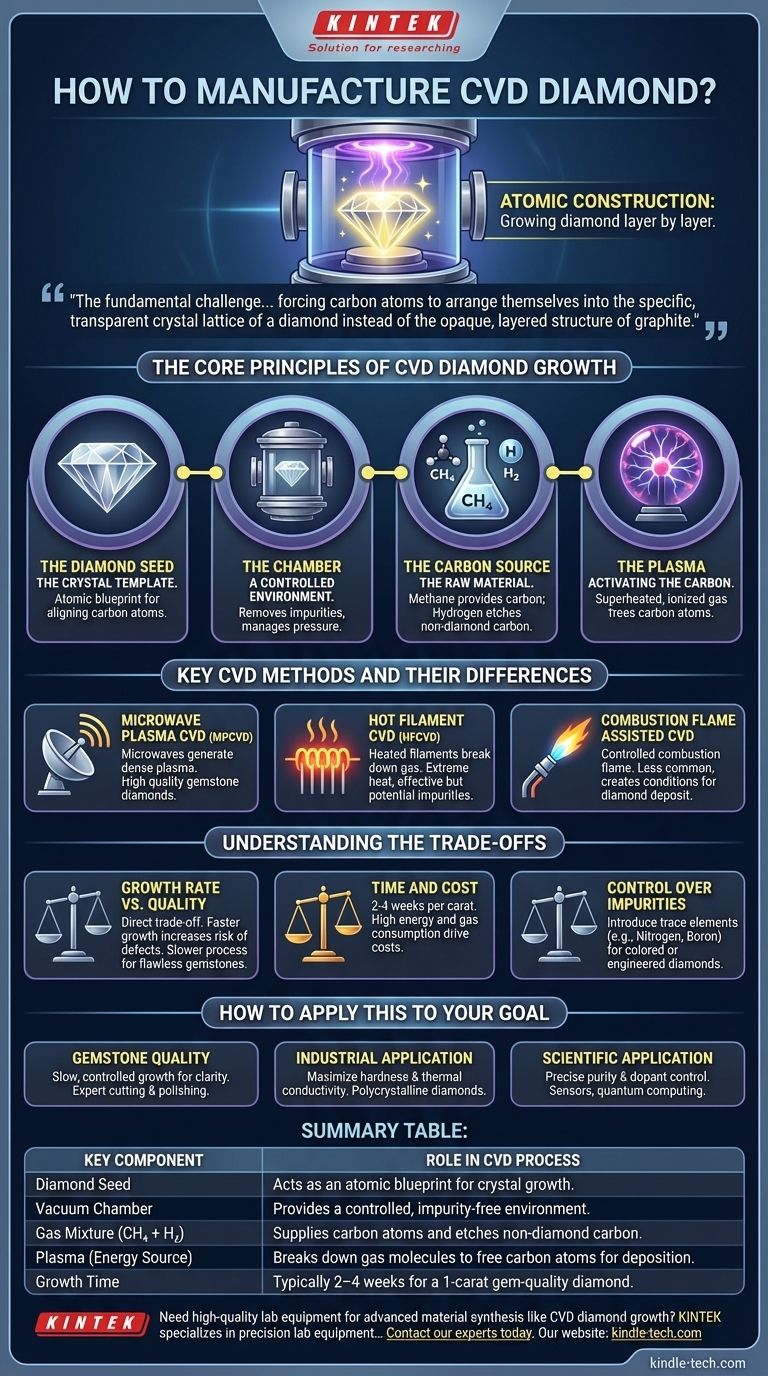

Die Grundprinzipien des CVD-Diamantenwachstums

Um zu verstehen, wie ein CVD-Diamant hergestellt wird, ist es am besten, den Prozess in seine vier kritischen Komponenten zu unterteilen: den Keimkristall, die Kammer, das Gas und die Energiequelle.

Der Diamantkeimkristall: Die Schablone für den Kristall

Ein dünner Schnitt eines hochwertigen existierenden Diamanten, oft durch einen früheren CVD-Lauf erzeugt, dient als Grundlage oder Keimkristall (Seed). Dies ist nicht nur eine Oberfläche zum Wachsen; es ist der atomare Bauplan. Die aus der Gasphase abgeschiedenen Kohlenstoffatome richten sich nach dem Kristallgitter des Keimkristalls aus und stellen sicher, dass das neue Material mit genau derselben Diamantstruktur wächst.

Die Kammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Dies dient zwei Zwecken. Erstens ermöglicht es die Entfernung aller anderen atmosphärischen Gase, wie Stickstoff und Sauerstoff, die Defekte und Verunreinigungen in den Diamanten einschleusen würden. Zweitens ermöglicht es eine präzise Kontrolle über den Druck, der unterhalb des atmosphärischen Niveaus gehalten wird, um die chemischen Reaktionen zu steuern.

Die Kohlenstoffquelle: Das Rohmaterial

Ein sorgfältig vorbereitetes Gasgemisch wird in die Kammer eingeleitet. Der Hauptbestandteil ist ein kohlenstoffreiches Gas, typischerweise Methan (CH₄), das die Kohlenstoffatome für den Diamanten liefert. Dieses wird fast immer mit einer großen Menge Wasserstoffgas gemischt. Wasserstoff spielt eine entscheidende Rolle, indem er selektiv jeglichen nicht-diamantartigen Kohlenstoff (wie Graphit), der sich bilden könnte, wegätzt und so die Reinheit und Qualität des Endkristalls gewährleistet.

Das Plasma: Aktivierung des Kohlenstoffs

Das Gasgemisch wird energetisiert, typischerweise mit Mikrowellen oder heißen Filamenten, um ein Plasma zu erzeugen. Dies ist ein überhitzter, ionisierter Materiezustand, in dem die Gasmoleküle aufgebrochen werden. Dieser Schritt löst einzelne Kohlenstoffatome aus den stabilen Methanmolekülen und ermöglicht es ihnen, sich auf dem darunter liegenden Diamantkeimkristall abzuscheiden.

Wichtige CVD-Methoden und ihre Unterschiede

Obwohl das Prinzip dasselbe bleibt, können verschiedene Techniken zur Erzeugung der notwendigen Energie und des Plasmas eingesetzt werden.

Mikrowellen-Plasma-CVD (MPCVD)

Dies ist die fortschrittlichste und am weitesten verbreitete Methode zur Herstellung hochwertiger Edelsteindiamanten. Sie verwendet Mikrowellen, um einen dichten, stabilen Plasmaball zu erzeugen, der direkt über den Diamantkeimkristallen sitzt. Die Erhöhung der Mikrowellenleistung kann die Plasmadichte erhöhen, was wiederum die Wachstumsrate des Diamanten beschleunigt.

Hot Filament CVD (HFCVD)

Bei dieser Methode werden eine Reihe von erhitzten Filamenten aus einem Material wie Wolfram oder Tantal über dem Substrat platziert. Die extreme Hitze dieser Filamente (über 2000 °C) liefert die Energie, die erforderlich ist, um die Kohlenstoffgaskomponenten aufzubrechen. Diese Methode ist effektiv, kann aber manchmal Verunreinigungen aus dem Filamentmaterial selbst einführen.

Verbrennungsflammen-unterstützte CVD

Diese weniger verbreitete Technik verwendet eine kontrollierte Verbrennungsflamme, wie einen Autogenschweißbrenner, in einer Niederdruckumgebung. Die Chemie innerhalb der Flamme selbst erzeugt die richtigen atomaren Spezies und Temperaturbedingungen für die Abscheidung von Diamant auf einem gekühlten Substrat.

Verständnis der Kompromisse

Der CVD-Prozess ist ein hochentwickeltes Balanceakt zwischen mehreren Schlüsselvariablen. Das Verständnis dieser Kompromisse ist entscheidend, um die Fähigkeiten und Grenzen der Technologie zu würdigen.

Wachstumsrate vs. Qualität

Es besteht ein direkter Kompromiss zwischen der Wachstumsgeschwindigkeit und der Endqualität des Diamanten. Während die Erhöhung der Leistung und der Gaskonzentration einen Diamanten schneller wachsen lassen kann, erhöht dies auch das Risiko von Einschlüssen oder Strukturfehlern. Die Herstellung eines erstklassigen, fehlerfreien Edelsteins erfordert einen langsameren, akribischer kontrollierten Prozess.

Zeit und Kosten

Das Züchten eines einzelnen Edelsteindiamanten von einem Karat kann zwei bis vier Wochen kontinuierlichen Betriebs im Reaktor in Anspruch nehmen. Die Ausrüstung ist hochspezialisiert, und der Prozess verbraucht erhebliche Mengen an Energie und gereinigten Gasen, was die Haupttreiber für die Endkosten sind.

Kontrolle über Verunreinigungen

Ein wesentlicher Vorteil der CVD-Methode ist die Fähigkeit, die chemische Umgebung fein zu steuern. Durch die absichtliche Einführung von Spurenelementen wie Stickstoff oder Bor in das Gasgemisch können Hersteller farbige Diamanten (gelb bzw. blau) erzeugen oder Diamanten mit spezifischen elektronischen Eigenschaften für fortgeschrittene industrielle und wissenschaftliche Anwendungen entwickeln.

Wie Sie dies auf Ihr Ziel anwenden

Die richtige Wahl hängt vollständig von der beabsichtigten Anwendung ab, da sich die Definition eines „guten“ CVD-Diamanten je nach Ziel ändert.

- Wenn Ihr Hauptaugenmerk auf Edelsteinqualität für Schmuck liegt: Der Schlüssel ist ein langsamer, kontrollierter Wachstumsprozess, der Klarheit priorisiert und Einschlüsse vermeidet, gefolgt von fachmännischer Schliff und Politur.

- Wenn Ihr Hauptaugenmerk auf einer industriellen Anwendung liegt (z. B. Schneidwerkzeuge oder Kühlkörper): Das Ziel ist die Maximierung der Härte und der Wärmeleitfähigkeit, wobei polykristalline Diamanten, die über eine große Fläche gezüchtet werden, oft kostengünstiger sind.

- Wenn Ihr Hauptaugenmerk auf einer wissenschaftlichen Anwendung liegt (z. B. Sensoren oder Quantencomputing): Der kritische Faktor ist die präzise Kontrolle der Reinheit und die Fähigkeit, spezifische Verunreinigungen auf atomarer Ebene (Dotierstoffe) einzubetten, was eine einzigartige Stärke des CVD-Prozesses ist.

Letztendlich wandelt der CVD-Prozess ein einfaches Gas durch eine bemerkenswerte Leistung der atomaren Ingenieurskunst in eines der härtesten und wertvollsten Materialien der Erde um.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess |

|---|---|

| Diamantkeimkristall | Dient als atomarer Bauplan für das Kristallwachstum. |

| Vakuumkammer | Bietet eine kontrollierte, verunreinigungsfreie Umgebung. |

| Gasgemisch (CH₄ + H₂) | Liefert Kohlenstoffatome und ätzt nicht-diamantartigen Kohlenstoff weg. |

| Plasma (Energiequelle) | Bricht Gasmoleküle auf, um Kohlenstoffatome für die Abscheidung freizusetzen. |

| Wachstumszeit | Typischerweise 2–4 Wochen für einen 1-Karat-Edelsteindiamanten. |

Benötigen Sie hochwertige Laborausrüstung für die Synthese fortschrittlicher Materialien wie CVD-Diamantwachstum? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Forschungs- und Industrielabore. Egal, ob Sie Edelsteindiamanten, Industriewerkzeuge oder Quantenmaterialien entwickeln, unsere Reaktoren und Unterstützungssysteme gewährleisten kontrollierte, zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele bei der Herstellung von CVD-Diamanten unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind